المشاكل الناشئة في عملية العمل وحلولها

1. كما ذكرنا سابقًا ، تم تصميم شفرات الماس حصريًا للقطع المستقيمة. يجب تعديل سرعة القطع وقوة التغذية بحيث لا تسخن منطقة العمل. عند درجات حرارة أعلى من 700 درجة مئوية ، يتحول الماس الصناعي إلى رسوم بيانية ويفقد نسبة كبيرة من قوته. يمكنك زيادة مورد القرص بطريقة بسيطة - قم بإزالته بشكل دوري من القطع دون إيقاف تشغيل محرك طاحونة الزاوية. يعمل تدفق الهواء الساقط على تبريد القرص وتخفيف الضغوط الحرارية بين الجزء المركزي ومنطقة العمل.

هناك طريقة أخرى لزيادة عمر الشفرة وهي عدم القطع بعمق كبير في مسار واحد. من الأفضل السير في نفس المسار بالتتابع عدة مرات. سيؤدي هذا إلى زيادة وقت التشغيل بشكل طفيف ، ولكن سيتم مضاعفة عمر الأداة.

2. واحدة من المشاكل الرئيسية التي تواجه العمل هي التآكل السريع في منطقة العمل. بادئ ذي بدء ، يرجع ذلك إلى الاختيار الخاطئ للأداة ، أو معدل التغذية المرتفع جدًا (التثبيت) أو حالة محرك طاحونة الزاوية. إذا حدثت دقات فيه ، فسيتم تقليل عمر القرص بشكل حاد ، وفي بعض الحالات ، مع اتساع اهتزاز كبير بشكل خاص ، يمكن أن ينهار ، وهو أمر خطير للغاية.

إذا تم ارتداء جانب القرص أسفل حافة القطع ، فهذا يعني أن عمودي التغذية مكسور أو حدث خلل في محرك الأقراص ، مما يؤدي إلى حدوث نفاذ جانبي.

3. إذا أصبحت المقاطع غير حادة بسرعة ، فمن الضروري استبدال القرص - فهو غير مناسب للمادة المحددة. إذا تم تحديد القرص بشكل صحيح ، ولكن الصورة التالية لا تزال موجودة ، فمن الضروري تبريد القرص في كثير من الأحيان. يسخن بسبب الحمل الزائد. تؤدي نفس الأسباب إلى تغير لون قاعدة القرص - يظهر لون مزرق على الدائرة الفولاذية.

4. إذا ظهر القرص متصدعًا ، فاستبدله على الفور. يتشقق القرص إذا لم يكن مناسبًا للمادة أو للعمل الشاق جدًا. غالبًا ما تظهر هذه العيوب بعد التشويش في الجرح أو عدم المحاذاة أثناء العمل. لتجنب المشاكل ، افحص القرص قبل الاستخدام وبشكل دوري أثناء التشغيل عن طريق إيقاف الأداة.

5. لا يُسمح بالعمل مع قرص ماسي إذا كانت المطحنة الزاوية أو أي أداة أخرى معيبة - حدوث دقات جانبية وشعاعية ، دوران غير منتظم ، زيادة أو نقصان في سرعة الدوران غير المنضبط. في هذه الحالة ، يجب إعادة الأداة للإصلاح أو شراء واحدة جديدة.

لزيادة موارد الشفرة الماسية ، يجب اتباع عدد من القواعد البسيطة:

- استخدام دوائر ذات قطر كبير ، وبالتالي تقليل الحمل على البلورات ؛

- يجب اختيار جلاخة الزاوية أو أي أداة أخرى بأقوى ما يمكن ، وهذا يضمن استقرار السرعة ؛

- اختر القرص المناسب وفقًا للمادة ؛

- لا تتجاوز السرعة المسموح بها.

يجب استخدام القفازات والنظارات الواقية وأجهزة التنفس عند العمل بأقراص الماس.

كيفية اختيار شفرة الماس لطاحونة

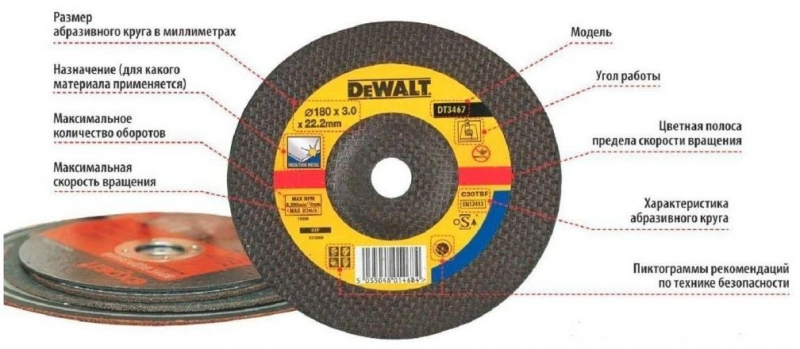

عند اختيار قرص ماسي ، يجب الانتباه إلى نوع المادة المخصصة للقرص وحجمه وقطر التجويف وسرعة دوران القرص.

المواد للعمل معها

تم تصميم معظم عجلات الماس للعمل مع المواد غير المعدنية. يتم استخدامها بشكل شائع لقطع الخرسانة والسيراميك والزجاج والطوب والأسفلت. ولكن هناك عددًا من الشفرات المصممة لقطع المعادن متفاوتة الصلابة. عند الشراء ، تذكر أن أنواعًا مختلفة من أقراص الماس مصممة للعمل مع مواد مختلفة.توجد أقراص مصممة للعمل مع الخرسانة ، والسيراميك ، والرخام ، والجرانيت ، والحجر الرملي ، والحجر ، والأسفلت.

هناك قاعدة معينة لاختيار القرص - بالنسبة للمواد اللينة ، يتم اختيار العجلات ذات الترصيع الماسي الصلب ، وبالنسبة للمواد الصلبة - باستخدام الأسطوانة الناعمة. يتم تحديد ذلك من خلال درجة تآكل الماس الاصطناعي على حافة العجلة.

عند قطع المواد الصلبة ، فإنها تبلى بشكل أسرع وتخرج المواد التالية من مكانها من شريط قطع ناعم بدرجة كافية. من ناحية أخرى ، فإن المواد اللينة لها تأثير ضئيل على الماس ، ويجب أن تبقى في مكانها لأطول فترة ممكنة ، مما يوفر مادة صلبة يتم دمج المعدن فيها.

بالإضافة إلى ذلك ، يتم استخدام أنواع مختلفة من الماس الاصطناعي لدوائر مختلفة.

هناك نوعان من الماس المنتج صناعيا:

- أحادي البلورية ، يمثل بنية مكانية واحدة ذات شكل منتظم ؛

- متعدد البلورات ، يتكون من عدة بلورات مفردة أصغر مرتبطة ببعضها البعض بإحكام.

الأولى متينة للغاية وتستخدم لقطع المواد الصلبة والمعادن ، والأخيرة يمكن أن تنهار عند ملامستها لها ، وبالتالي فهي تستخدم في أدوات أرخص مصممة للمواد اللينة نسبيًا.

أحجام الأقراص الماسية

يعتمد الحد الأقصى لعمق القطع ، وفي بعض الحالات ، سرعة العمل على حجم الشفرة. الأقطار الرئيسية هي 115 و 125 و 180 و 230 مم ، وهو ما يتوافق مع العجلات الكاشطة لطاحونة الزاوية من العلامات التجارية الأكثر شيوعًا. يمكنك أيضًا العثور على أقراص ماسية بقطر 150 و 300 ملم وأكثر من ذلك للبيع. يتم تثبيت أقطار كبيرة على آلات القطع القوية - قواطع الغاز ، وآلات القطع الثابتة ، إلخ.

يمكن أن تكون ثقوب القرص الأكثر شيوعًا 22.2 مم أو 25.4 مم. اشترِ فقط قرصًا بالحجم الذي صُممت من أجله آلتك.

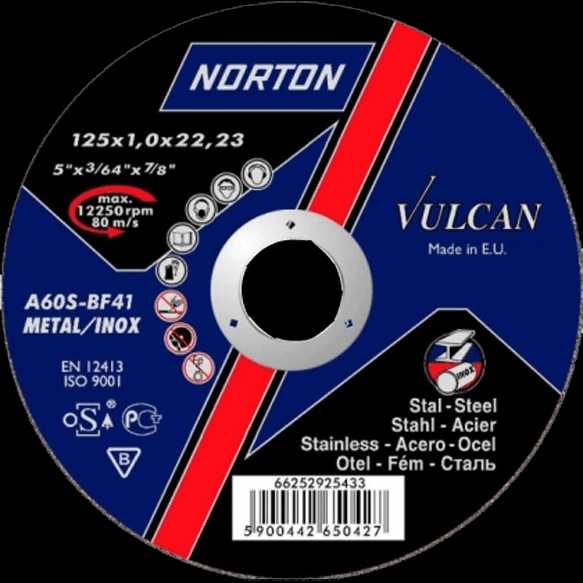

سرعة دوران القرص

أيضًا ، تشير الأقراص إلى أقصى سرعة دوران وسرعة خطية. إذا تجاوزت إمكانيات أداتك خصائص القرص ، فلا يمكنك وضعه - قوى الطرد المركزي ستمزقه ببساطة.

ميزات استخدام طاحونة للخشب

يأتي نشر الخشب باستخدام أداة يدوية مع عدد من الميزات. الخشب مادة طبيعية غير متجانسة ، كثافته موزعة بشكل غير متساو. بعد مساحة فضفاضة نسبيًا ، قد تبدأ منطقة أكثر كثافة فجأة ، وقد تكون هناك عيوب مخبأة في السماكة ، بمجرد ملئها بالراتنج أثناء نمو الشجرة. قد تكون هناك عقدة متطورة أو غير مكتملة النمو ، وأحيانًا شوائب غريبة نامية (مسامير ، أسلاك ، رصاصة ، أو حتى رصاصات تصطدم بشجرة في الغابة ، على سبيل المثال ، أثناء الصيد).

وبالتالي ، يكاد يكون من المستحيل تحديد وضع التشغيل لأداة القطع اليدوية بشكل لا لبس فيه. هذا يمكن أن يؤدي إلى هزات ، والتي يجب أن تنطفئ طاقتها بمساعدة اليدين ؛ في حالات خاصة ، قد تنفجر الأداة. إذا اصطدمت سن القطع بالمعدن ، فيمكن كسرها وإخراجها من السن التالية بسرعة كافية لإحداث إصابة خطيرة.

عند تعديل هذه الأداة لنشر الخشب ، غالبًا ما قام الحرفيون بإزالة الغطاء الواقي ، وهو أمر غير مقبول بشكل قاطع ، نظرًا لخصائص الخشب المذكورة أعلاه ، كمادة طبيعية ذات اختلافات غير متوقعة في الخصائص. إذا ظهرت الحاجة إلى استخدام مطحنة كمنشار دائري مع ذلك من أجل ضمان السلامة والحصول على أكبر تأثير ، فأنت بحاجة إلى شراء قرص خاص مصمم خصيصًا لهذه الأداة.

عارضات ازياء

في الآونة الأخيرة ، احتلت الصين ، كشركة مصنعة ، مكانة رائدة في مختلف الصناعات ، بما في ذلك تصنيع المنتجات الرخيصة للأداة الموصوفة. على عكس البضائع الألمانية ، التي تختلف من حيث التكلفة العالية والجودة العالية ، تسمح لك الوحدات الصينية بحل المهام العادية ، في حين أنها لا تتمتع بفترة صلاحية طويلة ، والتي يتم تعويضها بالكامل من خلال التوافر.

من بين جميع الموديلات الموجودة في السوق الحديثة ، سنخصص القليل منها.

DEWALT DW4523 4-1 / 2 بوصة 1/4 بوصة. لديه نظام قفل منخفض في التصميم. تسمح الشبكة الغائرة بإنهاء العمل بشفرة ثُمن. يحتوي النموذج على 3 صفائح من الألياف الزجاجية ، مما يجعله عمر خدمة جذابًا. تتميز بتركيز عالٍ من المواد الكاشطة وعجلة تشغيل سلسة.

مقدمة لأقراص القطع الماسية

تم إنشاء العجلات ذات حواف القطع الماسية للقطع بدون ماء لأول مرة في مكاتب التصميم التابعة لشركة Sankyo Diamond Tools اليابانية ، وهي أحد أقسام شركة Hitachi Corporation.

تم استخدام العديد من التقنيات لأول مرة ، لذلك لم تكن الدوائر موثوقة بدرجة كافية وفشلت بسرعة. على سبيل المثال ، تم ربط الماس وحافة القطع بقاعدة فولاذية باستخدام لحام مختلط بدرجة حرارة عالية. في عملية العمل ، عندما حدثت قوة احتكاك كبيرة ، يسخن المعدن ، ويذوب اللحام ويسقط جزء العمل ببساطة. مع تبريد الماء ، عملت هذه الدوائر بشكل مقبول إلى حد ما ، ولكن مع الاحتكاك الجاف ، كان موردها صغيرًا.

الحقيقة هي أن الماس لا يقطع المادة ، لكنه يكسرها إلى غبار ، قوى الاحتكاك الكبيرة مصحوبة بتسخين سريع - الحرارة ليس لديها وقت لإزالتها على طول جسم الدائرة ، بالإضافة إلى ذلك ، على الرغم من وجود فتحات خاصة ، تتشوه الدائرة عند تسخينها. التغييرات في الشكل طفيفة ولا تهدد بالتدمير ، لكن قوة المفصل تتأثر سلبًا.

اقترح مهندسو Sankyo Diamond حلولًا أخرى - تلبيد جزء العمل والقاعدة تحت ضغط عالٍ. مثل هذا الاتصال أكثر دواما ويمكن أن يتحمل درجات حرارة أعلى بكثير. وبالتالي ، كان من الممكن إنشاء أقراص مجزأة وصلبة مقاومة للحرارة والتشوه. التكنولوجيا لا تزال قيد الاستخدام اليوم.

الحل الثاني هو اللحام بالليزر على المستوى الجزيئي. تستخدم هذه التقنية لإنتاج دوائر مجزأة فقط. من حيث القوة والموثوقية ، كلا النوعين من الأقراص متماثلان تقريبًا ، على الرغم من أن العديد من المحترفين يعتقدون أن الأقراص الملحومة بالليزر أفضل.