ما هو تعزيز الألياف الزجاجية

تم تطوير التعزيز ، لإنتاج مواد الألياف الزجاجية ، منذ فترة طويلة ، في الستينيات. ومع ذلك ، نظرًا لارتفاع تكلفته ، فقد تم استخدامه فقط في المناخات القاسية ، حيث لا يمكن أن تدوم هياكل حديد التسليح التقليدية ، المعرضة للتآكل ، لفترة طويلة. تم استخدام التعزيز ، الذي تم تصنيعه من مواد الألياف الزجاجية ، بشكل أساسي لتقوية دعامات الجسور وغيرها من الهياكل الأخرى التي لا تقل أهمية والتي تعمل في ظروف مناخية قاسية نوعًا ما.

بمرور الوقت ، ساهم تطوير الصناعة الكيميائية في انخفاض كبير في تكلفة تقوية الألياف الزجاجية. هذا جعلها مادة ميسورة التكلفة تؤدي أداءً جيدًا في هياكل المباني لأغراض مختلفة. أدى الاستخدام النشط لهذا النوع من التركيبات إلى حقيقة أنه في عام 2012 ، طور الخبراء واعتمدوا GOST 31938-2012 ، والتي تنص أحكامها ليس فقط على متطلبات إنتاج هذه المواد ، ولكن أيضًا على طرق اختبارها.

GOST 31938-2012 تعزيز البوليمر المركب لتقوية الهياكل الخرسانية. المواصفات العامة

يمكن أن يكون سطح تقوية الألياف الزجاجية مموجًا أو أملسًا أو مطليًا

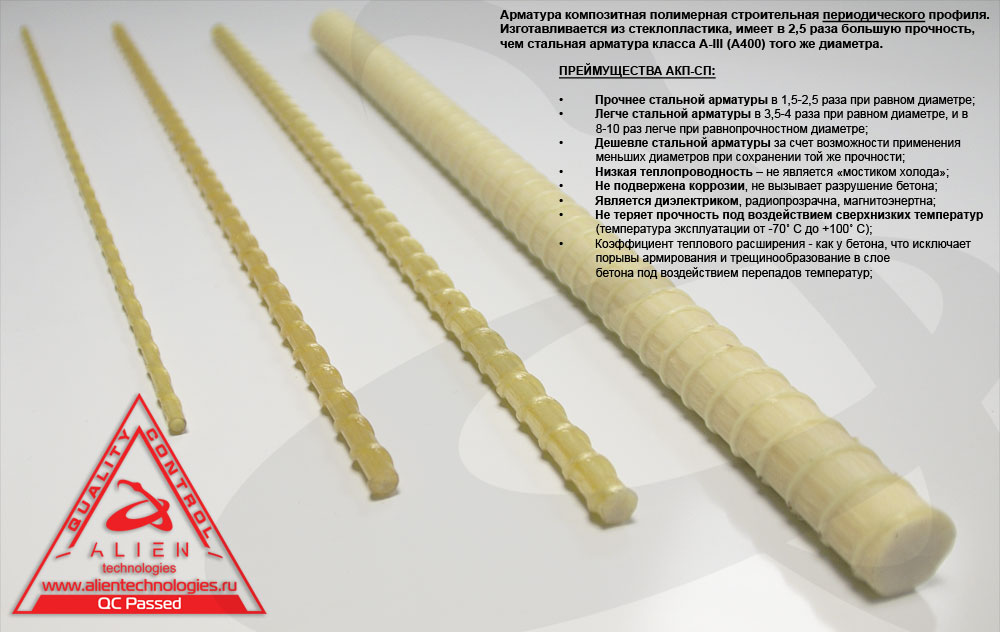

وفقًا لمعايير الدولة ، يتم إنتاج تقوية الألياف الزجاجية في حدود 4-32 مم. ومع ذلك ، فإن الأقطار الأكثر شيوعًا لهذا النوع من المنتجات هي 6.8 و 10 ملم. يتم توفير منتجات التعزيز المصنوعة من الألياف الزجاجية للعميل في ملفات.

مزايا وعيوب تقوية الألياف الزجاجية

تقوية الإطارات المصنوعة ليس من المعدن التقليدي ولكن من عناصر الألياف الزجاجيةلها المزايا التالية.

- على عكس الهياكل المعدنية ، فهي هياكل خفيفة الوزن لا تخلق عبئًا كبيرًا على أساس الهيكل ، مما يجعل من الممكن إطالة عمرها التشغيلي.

- عناصر الألياف الزجاجية لأقفاص التعزيز ، على عكس نظيراتها المعدنية ، تتحمل بشكل أفضل أحمال الشد ، مما يجعل من الممكن استخدامها عند تقوية الهياكل الخرسانية الأكثر أهمية. تتميز أقفاص التسليح المصنوعة من الألياف الزجاجية بالنسب المثلى لوزنها الخفيف وقوتها العالية ، مما يتيح لها أن تُنسب إلى مجموعة منفصلة من مواد البناء التي تكتسب المزيد والمزيد من الشعبية كل عام.

- على عكس التعزيز المعدني ، الذي يكون عرضة لعمليات الأكسدة ويقلل بمرور الوقت من قوة هياكل الأساس ، فإن الإطارات المصنوعة من عناصر الألياف الزجاجية لا تخضع لتأثير هذه العوامل البيئية السلبية.

- تعتبر أجزاء أنظمة التعزيز المصنوعة من الألياف الزجاجية عازلة للكهرباء ولا توصل تيارًا كهربائيًا ، مما يؤثر أيضًا على متانتها. تتأكسد هياكل التعزيز المعدنية المستخدمة كعناصر تأريض بشكل أسرع بكثير تحت تأثير التيار الكهربائي ، وهو ما لا يمكن قوله عن القضبان المصنوعة من المواد المركبة. بطبيعة الحال ، لا يمكن استخدام تقوية الألياف الزجاجية كعنصر تأريض ، ولكن هذا له تأثير إيجابي فقط على متانته.

- مقاومة التآكل لهيكل تقوية الألياف الزجاجية ، مثل الهيكل الفولاذي ، هي أيضًا على مستوى عالٍ إلى حد ما.

- إن معامل التمدد الحراري لقفص التسليح المصنوع من عناصر الألياف الزجاجية قريب جدًا من معامل التمدد الحراري للهياكل الخرسانية ، مما يقلل بشكل كبير من خطر التشقق فيها عند استخدام مثل هذه المواد.

نسبة أقطار القضبان عند بناء إطار تقوية الأساس

إذا حكمنا من خلال المراجعات ، يمكن تمييز العيوب التالية لتقوية الألياف الزجاجية.

- بالمقارنة مع المنتجات المعدنية ، فإن تقوية الألياف الزجاجية لديها معامل مرونة أعلى بكثير ، وهو ما يقرب من 4 مرات أعلى من منتجات الصلب. هذه الحقيقة تعني أن عناصر الألياف الزجاجية ، بالمقارنة مع العناصر المعدنية ، سوف تنحني بشكل أفضل تحت تأثير الأحمال الميكانيكية. عند استخدام هذه العناصر لتقوية الطريق والأساس ، فإن هذه الخاصية ليست حرجة ، ولكن لتقوية ألواح الأرضية ، من الأفضل استخدام الهياكل المعدنية أو إجراء حسابات إضافية.

- تتميز عناصر التعزيز المصنوعة من الألياف الزجاجية بخاصية التليين الشديد وفقدان مرونتها عند تسخينها إلى درجة حرارة 600 درجة. لذلك ، عند استخدام أجزاء من الألياف الزجاجية ، من الأفضل الاهتمام بالعزل الحراري الموثوق به للإطار المصنوع من المواد المركبة.

- لا يمكن لحام قضبان التسليح المصنوعة من الألياف الزجاجية ، على عكس المعادن ، لذلك إذا كانت هناك حاجة لمثل هذه العملية ، فمن الأفضل استخدام المنتجات التي يتم تثبيت أنبوب فولاذي بداخلها في مرحلة إنتاجها.

- من الأفضل عدم ثني التعزيزات المصنوعة من المواد المركبة في موقع البناء ، فقد يؤدي ذلك إلى إتلافها. من الأفضل إجراء مثل هذه العملية ، التي تسترشد برسومات قفص التعزيز ، في موقع الإنتاج.

- تعد تقنية التعقيد والتركيب غير المعتادة للبناة الحديثين عيبًا آخر لعناصر التسليح المصنوعة من الألياف الزجاجية. وفي الوقت نفسه ، لا يمكن اعتبار هذا العيب كبيرًا جدًا ، نظرًا لموثوقية ومتانة هياكل الألياف الزجاجية.

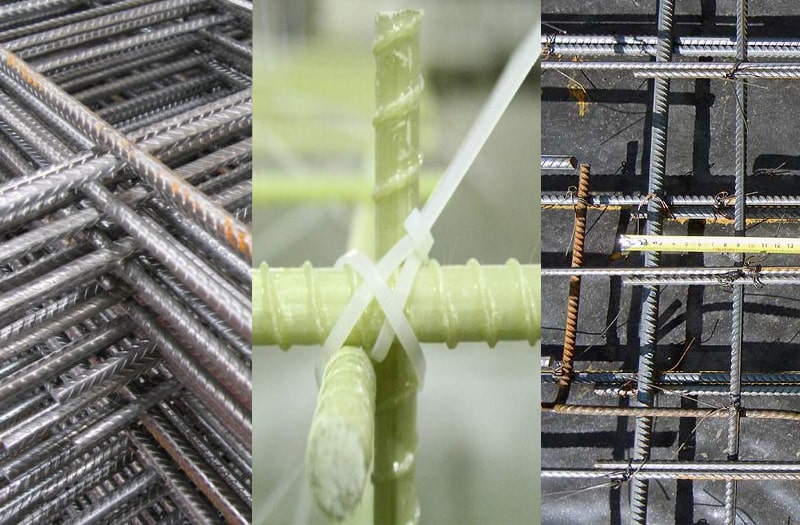

ربط حديد التسليح بالفيبر جلاس بالمشابك والمشابك

الآراء

تصنف حديد التسليح المصنوعة من الألياف الزجاجية حسب أنواع المواد المستخدمة في الإنتاج. هذه مواد خام غير معدنية ذات أصل معدني أو اصطناعي. تقدم الصناعة الأنواع التالية:

- المركب الزجاجي (ASP) - عبارة عن خليط معالج حرارياً من الألياف الزجاجية المرتبة طولياً وراتنجات البوليمر.

- حديد التسليح البازلت أو مركب البازلت (ABP) - مصنوع من ألياف البازلت ، مترابطة مع الراتنجات العضوية.

- تقوية ألياف الكربون أو مركب الكربون (AUK) - زادت القوة وهي مصنوعة من مركبات الهيدروكربون. إنه أغلى من المركب.

- مركب الأراميد (AAK) - يعتمد على ألياف البولي أميد ، مثل خيوط النايلون.

- مركب مركب (ACC) - يعتمد على قضيب من الألياف الزجاجية ، حيث يتم لف بلاستيك البازلت بإحكام. هذا النوع ليس من التعزيزات البلاستيكية البازلتية ، حيث يتم الخلط معه ، لأنه يحتوي على قضيب من الألياف الزجاجية.

| فهرس | ASP | ABP | الجامعة الأمريكية بالقاهرة | آك |

|---|---|---|---|---|

| قوة الشد ، MPa | 800-1000 | 800-1200 | 1400-2000 | 1400 |

| معامل الشد GPa | 45-50 | 50-60 | 130-150 | 70 |

| قوة ضاغطة (باسكال | 300 | 300 | 300 | 300 |

| قوة الشد في المقطع العرضي ، MPa | 150 | 150 | 350 | 190 |

يقدم المصنعون مجموعة كبيرة من تقوية الألياف الزجاجية في السماكة. هذا يجعل من الممكن عمل شبكة رفيعة من 4 مم وإطار تقوية قوي بقطر 32 مم للهيكل الداعم. يتم توفيره على شكل سياط ملولب أو في ملفات يصل طولها إلى 100 متر.

هذه المواد متوفرة في نوعين من الملفات الشخصية:

- سلس مشروط. مصنوع من القضيب الرئيسي بطبقة من رمل الكوارتز الناعم ، مما يحسن الالتصاق بخليط الخرسانة ؛

- دوري. إنه مصنوع من قضيب يتم لف حزمة من الألياف الزجاجية عليه بإحكام ، ونتيجة لذلك تظهر أضلاع التثبيت على القضيب ، والتي تمسكها بشكل آمن بسمك الخرسانة.

تكوين المنتجات المعدنية والفيبرجلاس

تم إنتاج حديد التسليح واستخدامه لفترة طويلة ؛ واليوم ، تم تطوير العديد من أنواعه. عادة ما يتم تصنيفها وفقًا للمعايير التالية:

- تكوين الملف الشخصي

- الأحمال التي يمكن أن يتحملها المنتج ؛

- طريقة توزيع الحمولة

- مبدأ التشغيل؛

- تكنولوجيا الإنتاج.

في صناعة الهياكل الخرسانية المسلحة ، غالبًا ما تستخدم الخيارات التالية لتعزيز الفولاذ:

- عمل. تتحمل القضبان جميع أحمال الشد بشكل مثالي وتتحمل قوى الانزلاق على النحو الأمثل.

- توزيع. تمسك هذه القضبان بهيكل التعزيز في وضع معين ، وتوزع الأحمال بالتساوي بين أجزائه.

- غرفة التركيب. يتم استخدامه لتشكيل الإطار.

- مرساة. يستخدم هذا النوع كبنية مدمجة.

وفقًا للأحمال المقبولة ، يتم تقسيم منتجات التسليح:

- طولية. إنه مصمم لتخفيف أحمال الشد ، ويمنع ظهور التشققات في الاتجاه الرأسي ، بما في ذلك في "الأماكن الضيقة".

- مستعرض. يمنع هذا النوع تشكيل الانقطاعات المائلة ، والتي تتشكل في منطقة الدعامات من الضغوط المنزلقة.

بالمناسبة ، يتم تمييز الأحمال:

- قضبان مفردة

- إطارات.

- شبكة التعزيز.

وفقًا لتكنولوجيا التصنيع ، يتم تصنيف التركيبات المعدنية:

- الأسلاك

- قضبان

- الحبال

يجب تصنيف الألياف الزجاجية أو التعزيزات المعدنية وفقًا لمعايير التشغيل. ومن المعتاد التمييز بين المنتجات المركبة حسب نوع المادة المستخدمة في صناعة الألياف بالإضافة إلى الألياف الزجاجية:

يجب تصنيف الألياف الزجاجية أو التعزيزات المعدنية وفقًا لمعايير التشغيل. ومن المعتاد التمييز بين المنتجات المركبة حسب نوع المادة المستخدمة في صناعة الألياف بالإضافة إلى الألياف الزجاجية:

- بازلت حجر بركاني؛

- الأراميد.

- كربون.

يتم تشريب الألياف بالبوليمر. يستخدم راتنجات الايبوكسي في كثير من الأحيان في الإنتاج. يتم إرسال القضبان إلى الفرن لتجفيفها. بعد ذلك يكون المنتج جاهزًا ويمكن استخدامه في إنتاج الهياكل الخرسانية المسلحة. يمكن أن يختلف قطر القضبان من 0.4 إلى 1.8 سم ، ويمكن أن يصل طول القضبان القياسية إلى 12 مترًا. يتم تشكيل الأضلاع الحلزونية على سطح منتجات الألياف الزجاجية ، مثل المنتجات المعدنية ، من أجل اتصال موثوق به مع الخرسانة المسلحة.

ميزات الألياف الزجاجية

التعزيز المصنوع من الألياف الزجاجية عبارة عن قضيب ، يمكن أن يتراوح قطره بين 4-18 مم ، ويمكن أن يصل طوله إلى 12 مترًا. وهي مصنوعة من البلاستيك شديد التحمل. يتم تطبيق الأضلاع الحلزونية على سطح مثل هذا القضيب أثناء تصنيعه ، مما يضمن التصاقه الموثوق به للهياكل الخرسانية.

يسمح لك التعزيز البلاستيكي ، إذا ما قورن بالمنتجات المعدنية ذات الغرض المماثل ، نظرًا لخصائص قوته ومقاومته للتآكل ، بإنشاء هياكل إطار أكثر موثوقية ودائمة ، مما يفسر الشعبية التي تكتسبها هذه المادة بنشاط.

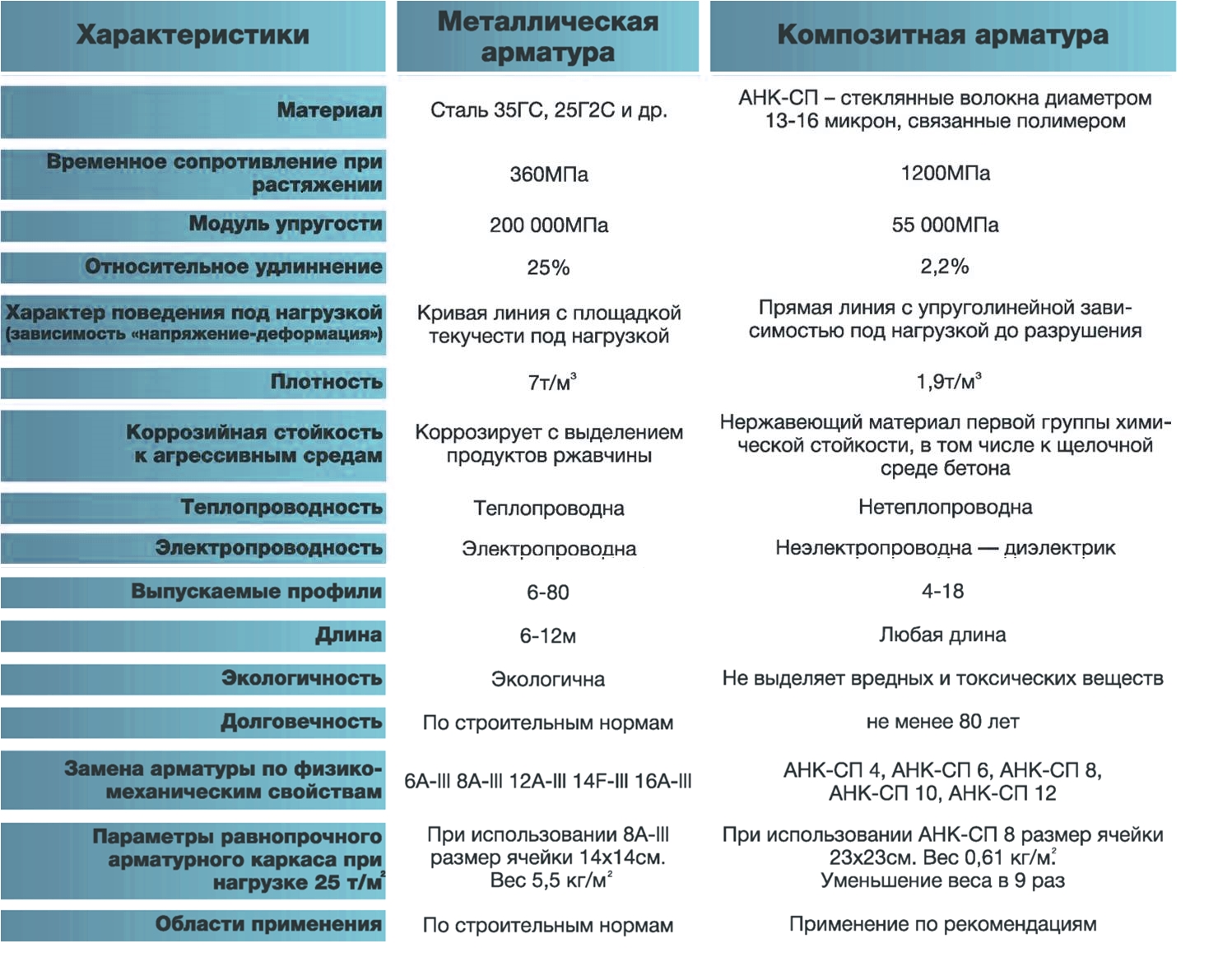

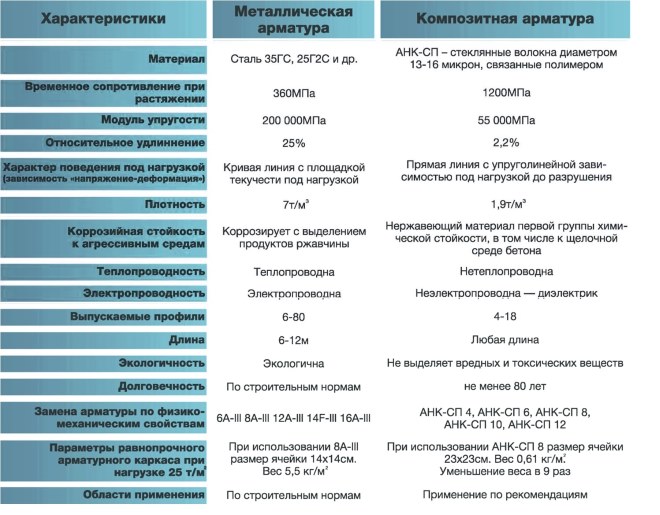

مقارنة بين خصائص التعزيز المعدني والمركب

من المهم أيضًا أن التعزيز المصنوع من الألياف الزجاجية ، على عكس المنتجات المعدنية ، يتطلب ظروف إنتاج خاصة ، واستخدام مواد خام عالية الجودة ومعدات خاصة ، وبالتالي ، يتم استبعاد تصنيعها في الظروف الحرفية. لهذا السبب ، عند شراء التعزيزات المصنوعة من الألياف الزجاجية في سوق البناء الحديث ، يمكنك التأكد من أن هذه مادة مصنوعة في الامتثال الكامل لمتطلبات الوثيقة التنظيمية ذات الصلة.

يتم شرح الخصائص الفريدة التي تميز التعزيزات المصنوعة من الألياف الزجاجية من خلال خصائص هيكلها ، والتي تشمل:

- شريط داخلي يضمن قوة التعزيز ؛ يتكون هذا القضيب من ألياف زجاجية متوازية متصلة بإحكام مع راتينج بوليمر ؛

- الطبقة الخارجية ، وهي عبارة عن جرح ليفي في دوامة حول القضيب الداخلي ؛ يمكن رش طبقة الألياف الزجاجية هذه بالرمل أو ثنائية الاتجاه.

تدعيم الألياف الزجاجية أفضل من الفولاذ ، يعمل بالضغط بنسبة 30٪ ، وفي التوتر بنسبة 20٪.

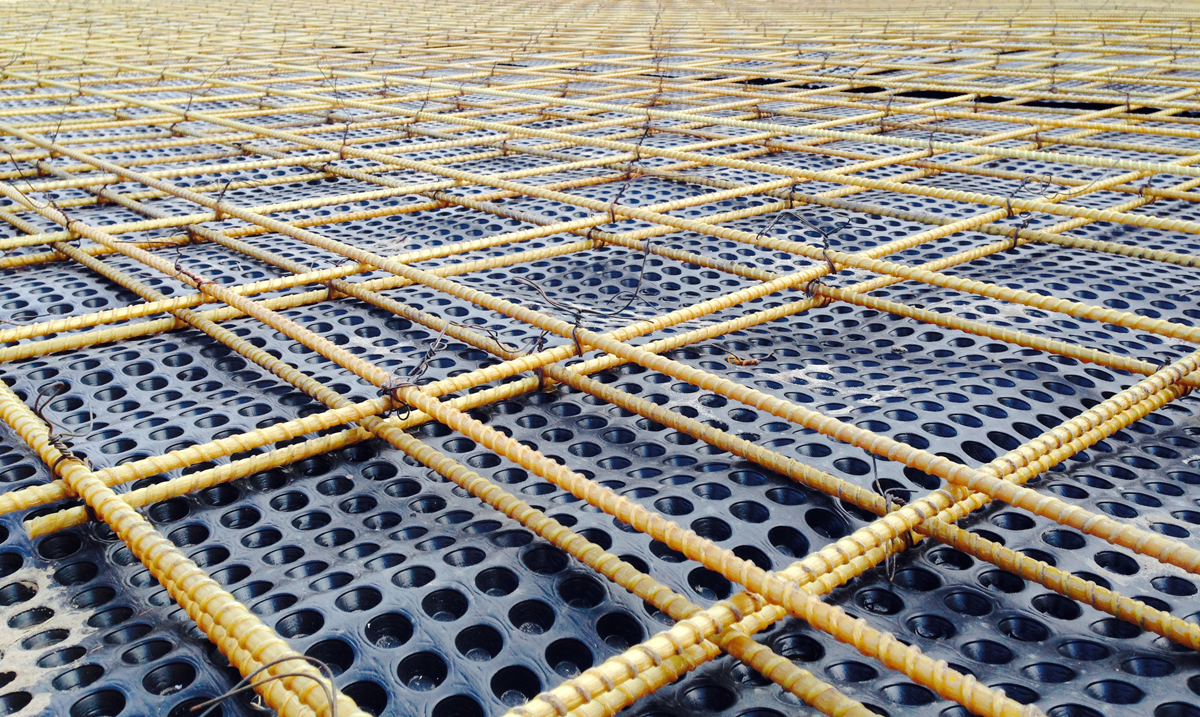

تقنية تقوية الأساس

نظرًا لانخفاض وزن التعزيزات البلاستيكية وإمكانية استخدام قضبان من أي طول ، فإن تجميع إطار التسليح أسهل بكثير من تجميع القضبان المعدنية. زيادة قوة البوليمر تعزيز الأساسات المواد تسمح لك باستخدام قسم أصغر.

لذلك ، على سبيل المثال ، يتم استبدال حديد التسليح بقطر 12 مم ، وغالبًا ما يستخدم لتركيب الأساسات في البناء الخاص ، ببلاستيك 8 مم ، وقضبان 10 مم ببوليمر 7 مم.

لذلك ، على سبيل المثال ، يتم استبدال حديد التسليح بقطر 12 مم ، وغالبًا ما يستخدم لتركيب الأساسات في البناء الخاص ، ببلاستيك 8 مم ، وقضبان 10 مم ببوليمر 7 مم. جدول حساب سيساعدك على تحديد القطر الذي يمكن استخدامه في كل حالة على حدة.

جدول حساب سيساعدك على تحديد القطر الذي يمكن استخدامه في كل حالة على حدة.

تتم العملية التكنولوجية لإنتاج أعمال التركيب باستخدام التقوية البلاستيكية للمؤسسة على عدة مراحل ، وهو ما يظهر في الفيديو في نهاية المقال:

- تركيب القوالب

- بمناسبة مستوى صب الخرسانة.

- تجميع إطار التعزيز.

- صب الخرسانة؛

- إزالة القوالب.

يجب أن يتم تركيب هيكل القوالب عند تقوية الأساس الشريطي بتقوية الألياف الزجاجية وفقًا للمشروع لضمان التكوين الدقيق والأبعاد لعناصر الأساس. عند ترتيب القوالب من الألواح الخشبية أو اللوح أو الخشب الرقائقي ، يوصى بتغليف الألواح بالزجاج. سيؤدي ذلك إلى حفظ المادة وإعادة استخدامها.

بعد ذلك ، في الجزء الداخلي من العناصر المرفقة باستخدام مستوى الماء ، من الضروري تحديد المستوى العلوي للوحدة المتراصة المستقبلية. سيسمحون لك بتوجيه نفسك عند صب الخرسانة والتأكد من توزيعها بشكل متساوٍ.

تجميع إطار التسليح

يشار دائمًا إلى مخططات التعزيز والأبعاد بين القضبان الفردية في المشروع. في حالة استخدام تقوية الألياف الزجاجية في الأساس ، يمكنك تغيير قطر القضبان إلى قطر أصغر ، ولكن يجب أن يتم التخطيط فقط وفقًا للرسم.

مخطط التعزيز للبلاطة المتجانسة.

مخطط التعزيز للبلاطة المتجانسة.

في البداية ، من الضروري فك قضبان الطول المطلوب من الملف وتثبيتها على دعامات موازية لبعضها البعض. ضع الجسور المستعرضة على الأوتار الطولية في فترات زمنية محددة. اربط التعزيز عند التقاطع بسلك حياكة أو اسحبه بمشابك بلاستيكية طويلة (لمزيد من التفاصيل حول الحياكة - هنا). نتيجة لذلك ، سيكون الصف السفلي من الإطار جاهزًا لتقوية الأساس بتقوية الألياف الزجاجية.

جهز أعمدة عمودية بالطول المطلوب. يتم حياكة الصف العلوي من الإطار بنفس طريقة حياكة الصف السفلي. بعد التجميع ، يتم وضع كلا الصفين فوق بعضهما البعض ، وبدءًا من الحافة ، يتم توصيل أعمدةهم العمودية ، مما يؤدي إلى رفع الصف العلوي من التعزيز تدريجيًا.

بعد تجميع الهيكل ، يجب نقله وتركيبه داخل سياج القوالب ، كما هو موضح في الصورة.

بعد تجميع الهيكل ، يجب نقله وتركيبه داخل سياج القوالب ، كما هو موضح في الصورة.

قبل تثبيت إطار التسليح ، يُسكب الرمل على قاع الخندق ويُسكب بالماء أو يُصدم. يوصى بتغطية السطح الرملي المضغوط بمادة مانعة لتسرب المياه أو قماش جيوتكستايل. سيمنع ذلك دخول الرطوبة إلى الأساس ويزيد من موثوقيتها وعمر خدمتها.

في عملية تنفيذ العمل على تركيب الأساس المصنوع من تقوية الألياف الزجاجية ، يجب أن نتذكر أن حواف القضبان يجب ألا تصل إلى القوالب وأسفل الخندق بمقدار 5 سم.

تقوية الحزام.

تقوية الحزام.

صب الخلطة الخرسانية

يتم وضع الخرسانة داخل القوالب بنفس طريقة استخدام حديد التسليح

ومع ذلك ، يجب توخي الحذر الشديد لأن قوة تقوية الألياف الزجاجية قد تكون غير كافية في ظل التأثيرات الجانبية القوية. يجب أن يتم ضغط الخرسانة بهزاز أو دك بطريقة لا تتلف الإطار المركب

2 قوة الانحناء

تعتمد المعلمة على معامل مرونة المادة. بالنسبة إلى درجة الفولاذ St3 ، تبلغ قيمتها 200 جيجا باسكال (جيجا باسكال) ، للألياف الزجاجية - 30-55 جيجا باسكال. وهذا يعني أنه في الهياكل التي يعمل فيها التسليح للثني (جميع أنواع الأساسات العائمة ، والألواح وعوارض الأرضية ، والأعتاب فوق الفتحات والقضبان المتقاطعة لإطار المبنى) ، يجب أن يكون قطر تقوية الألياف الزجاجية أكبر من الفولاذ. كم الثمن؟ هذا يتطلب حساب تصميم معين. تكمن المشكلة في أن منهجية مثل هذا الحساب قد تم تطويرها فقط للخرسانة المسلحة (SP 63.13330.2012) ، ولكن بالنسبة للخرسانة ذات التعزيز المركب فهي ليست كذلك.

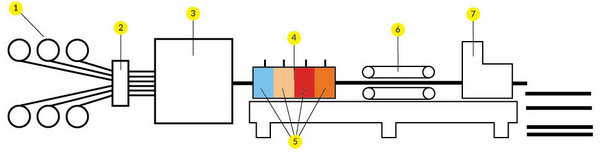

كيف يتم تصنيع حديد التسليح المركب؟

لنبدأ بحقيقة أن مصطلح "التعزيز المركب" يوحد جميع أنواع التعزيزات غير المعدنية ، التي يتم إنتاجها على أساس أنواع مختلفة من الألياف ، والتي تُستخدم كقاعدة تقوية للقضيب. يمكن أن تكون الألياف التي يصنع منها التعزيز على النحو التالي:

- 1. ألياف البازلت.

- 2. الألياف الزجاجية.

- 3. ألياف الأراميد.

- 4. ألياف الكربون.

وبالتالي ، فإن أنواع التعزيز المركب ، اعتمادًا على الألياف القابلة للتطبيق ، هي كما يلي:

1. تقوية بلاستيكية من البازلت ، وعادة ما تكون سوداء (ABP) ؛

2. تقوية الألياف الزجاجية ، أصفر فاتح ، ولكن بفضل إضافات التلوين ، فإن التدرج اللوني واسع (ASP) ؛

5. التعزيز المشترك (على أساس أنواع مختلفة من الألياف).

يتم إنتاج أي تعزيز مركب على نفس المعدات ، ولا تختلف التكنولوجيا أيضًا. الاختلاف الوحيد في نوع الألياف. يوجد حاليًا عدة طرق للإنتاج:

1. حزمة من الألياف ، التي شكلت في السابق قضيبًا - القضيب الرئيسي للتعزيز ، مشربة براتنج الإيبوكسي وتسحب للخارج. ثم يتم سحب حزمة الألياف بواسطة الأعمدة ، بينما يتم لف حولها عاصبة مصنوعة من نفس الألياف باستخدام الراتنجات. يؤدي الحبل في هذه العملية مهمتين - يضغط بإحكام على ألياف القضيب ، ويعمل كأضلاع تقوية ، مما يحسن التصاق التسليح والخرسانة في المستقبل. بعد ذلك ، تمر التركيبات بمرحلة تجفيف في الفرن ، والآن تصبح التركيبات جاهزة. هذه الطريقة هي الأقدم ؛ يستخدمها جميع مصنعي التركيبات البلاستيكية تقريبًا.

1.نظام تغذية الألياف (الألياف الزجاجية ، ألياف الكربون ، ألياف البازلت)

2-حمام البوليمر (البوليستر ، راتنجات الايبوكسي)

3. جهاز التشكيل المسبق

4. المليء

5. مناطق تسخين / تبريد القالب

6. آلة سحب

7. آلة القطع

2. تختلف الطريقة الثانية عن الطريقة الأولى فقط حيث يتم لف الحبل على القضيب بقوة شديدة جدًا ، ويتم ضغطه حرفيًا في القضيب الرئيسي ، ونتيجة لذلك تتشكل الأضلاع من ألياف القضيب نفسه . هذا التعزيز أكثر متانة من ذلك الذي تم إنتاجه بالطريقة الأولى ، حيث لا يوجد خطر من سقوط الأضلاع. ومع ذلك ، يكاد يكون من المستحيل العثور على تركيبات روسية الصنع ، لأن معظمها يستخدم الطريقة الأولى.

3. تتشابه الطريقة الثالثة أيضًا مع الطريقة الأولى ، ومع ذلك ، فإن حبل الشد لا يشكل أضلاعًا هنا ، ولكنه يشد ألياف الشريط فقط حتى لحظة البلمرة في الفرن. للالتصاق بالخرسانة ، يتم تطبيق طبقة من المواد الكاشطة على التسليح - رمل الكوارتز. هذا النوع من التعزيزات لديه أسوأ التصاق بالخرسانة ، وعلاوة على ذلك ، فهو يتمتع بأقصر مدة خدمة. الحقيقة هي أن راتنجات الايبوكسي تتحلل بسرعة في بيئة قلوية من الخرسانة ، ونادراً ما تستخدم راتنجات البوليستر ، التي لا تخاف من القلويات ، من قبل الشركات المصنعة في روسيا.

4. أخيرا ، التعزيز pultruded. في هذه الحالة ، يتم تشكيل الألياف في قضيب مشرب براتنجات البوليمر ، ويتم سحبها من خلال قوالب بأقسام مختلفة ، وتقع بترتيب تنازلي. تسمح هذه الطريقة بتكوين تضاريس دورية (أضلاع) بدقة عالية ، بحيث يمكن استخدامها كخيط (على سبيل المثال ، كمسمار شد للقوالب ، باستخدام الألياف الزجاجية أو الجوز الصلب). تتميز التركيبات التي يتم إنتاجها بهذه الطريقة بجودة عالية ومتانة وسعر مرتفع.بالإضافة إلى ذلك ، لا يتم إنتاج مثل هذه التركيبات تقريبًا في روسيا.

إذا قمت بالبحث ، يمكنك أن تجد للبيع مادة غير عادية تمامًا - تعزيز مركب مع تجويف داخلي

على الرغم من الغرابة ، فإن تقوية الأنبوب تستحق الاهتمام - بعد كل شيء ، بفضل التجويف ، يزداد القطر ، ومع نفس عدد الألياف ، فإن التسليح مع التجويف يحتوي على مساحة أكبر من التلامس مع الخرسانة ، مما يعني التصاق أفضل

6 سهولة الاستخدام

وفقًا لهذه المعلمة ، يختلف تعزيز الألياف الزجاجية قليلاً عن الفولاذ. إنه أخف بكثير ، ولكن بالنسبة للبناء الفردي المنخفض الارتفاع ، فإن كتلة التعزيز غير مهمة. لا يمكن لحام الألياف الزجاجية ، لكنهم يفضلون اليوم أيضًا ربط حديد التسليح بأسلاك غير قابلة للصدأ أو مشابك بلاستيكية. من السهل جدًا قطع حديد التسليح المركب بمطحنة. الفارق البسيط المهم الوحيد: لا يمكن ثني قضيب من الألياف الزجاجية في موقع البناء ، وستكون المنتجات المثنية المطلوبة من الشركة المصنعة باهظة الثمن ، بالإضافة إلى أنها ستضطر إلى الانتظار لفترة طويلة. يمكن أن يؤثر عدم وجود تعزيز مستمر صلب في الزوايا على قوة الهيكل ، ولكن هناك مخرج: لا شيء يمنع الجمع بين قضبان الألياف الزجاجية المستقيمة مع قضبان فولاذية مثنية.

المزايا الرئيسية

من بين المزايا التي تميز تقوية ألياف الكربون ، يجدر إبراز ما يلي.

من المزايا المهمة لتقوية الألياف الزجاجية وزنها النوعي المنخفض ، مما يجعل من الممكن استخدامها لتقوية الهياكل خفيفة الوزن المصنوعة من الخرسانة الخلوية وبعض مواد البناء الأخرى. هذا يسمح لك بتقليل وزن الهياكل التي يتم تعزيزها بها بشكل كبير. وفي الوقت نفسه ، فإن وزن الهيكل الخرساني التقليدي عند استخدام تقوية الألياف الزجاجية سينخفض قليلاً ، لأن مادة البناء نفسها لها كتلة رائعة.

الموصلية الحرارية المنخفضة هي أيضًا إحدى مزايا تقوية الألياف الزجاجية. عند استخدام مثل هذا التعزيز في الهياكل الخرسانية ، لا يتم تشكيل الجسور الباردة (وهو ما لا يمكن أن يقال عن عناصر التسليح المعدنية) ، مما يحسن بشكل كبير معايير العزل الحراري الخاصة بهم.

تسمح المرونة العالية لتقوية الألياف الزجاجية بشحنها إلى العميل في ملفات ، وليس تقطيعها إلى قضبان منفصلة. نظرًا للشكل المضغوط للتعبئة ، يكون نقل هذه التركيبات أسهل بكثير ، حيث يمكنك استخدام صندوق أي سيارة ، وهذا يقلل بشكل كبير من تكلفة نقل المواد إلى مكان أعمال البناء. يتيح لك استخدام عناصر التسليح ، التي يتم شحنها ليس في قضبان مقطوعة ، ولكن في ملفات ، تقليل تكاليف المواد عن طريق تقليل عدد التداخلات

يؤثر هذا بشكل إيجابي على كل من خصائص القوة للهيكل الخرساني المستقبلي وتكلفته ، وهو أمر مهم بشكل خاص عند أداء أعمال البناء.

تعتبر ميزة تعزيز الألياف الزجاجية مثل متانتها داخل هيكل خرساني مثيرة للجدل تمامًا. كما أن التركيبات المعدنية ، كونها في حالة معزولة ، لا تتأثر سلبًا بالعوامل الخارجية ، مما يضمن متانة استخدامها.

CFRP هي مادة عازلة للكهرباء ، وهي ميزة للمنتجات المصنوعة من هذه المواد.

تكون التركيبات المعدنية الموصلة للكهرباء أكثر عرضة للتآكل ، مما يؤثر سلبًا على متانتها.

بالمقارنة مع عناصر التسليح المعدنية ، لا تتعرض منتجات الألياف الزجاجية للوسائط النشطة كيميائيًا. تعتبر ميزة التعزيز المصنوعة من الألياف الزجاجية مهمة بشكل خاص في حالات إنشاء المباني في فصل الشتاء ، عندما يتم إضافة حلول الملح المختلفة إلى الخرسانة ، مما يسرع من عملية التصلب.

نظرًا لكونه عازلًا للكهرباء ، لا يتسبب CFRP في حدوث تداخل لاسلكي داخل المبنى ، على عكس القضبان المعدنية. هذه الميزة مهمة عندما يكون هناك العديد من عناصر التسليح في الهيكل الخرساني. خلاف ذلك ، فإن استخدام التعزيز المركب لن يكون عيبًا ، لكنه لن يكون ذا صلة.

المزايا الرئيسية للتعزيزات المركبة

تقوية الألياف الزجاجية لها أيضًا عيوب ، والتي يجب أن تكون معروفة أيضًا للمستهلكين المحتملين.

مساوئ التعزيز غير المعدني

لا يوجد نموذج مثالي في جميع المواد ، ولتعزيز المركب عدد من الميزات التي تفرض قيودًا على استخدامه على نطاق واسع. سلبيات عناصر الهيكل الخرساني غير المعدني:

- معامل مرونة الفولاذ أعلى بأربع مرات من معامل الألياف الزجاجية ، لذلك فإن ألواح الأرضية والعناصر الهيكلية الحاملة مصنوعة من حديد التسليح ؛

- لا يمكن لحام البلاستيك ، فقط الحياكة معًا أو استخدام التركيبات ذات الأطراف المعدنية ؛

- لا يمكن ثني أي قضبان مركبة بزاوية قائمة ؛ يتم أخذ زوايا خاصة للتوصيل أو ربطها من طرف إلى طرف مع تداخل ؛

- تتدهور الخواص الميكانيكية بالتسخين ، وعند درجة حرارة 600 درجة يحدث تدمير كامل للهيكل ؛

- لدى أطقم البناء خبرة قليلة في المواد المركبة ونقص الشهادات لمعظم الكائنات قيد الإنشاء (يتم تعيين التعزيز المعدني افتراضيًا).

سيساعد الجمع بين التجميعات المعدنية والقضبان البلاستيكية بأقطار مختلفة في تقليل العيوب. يعتبر هذا المزيج المتبادل الأمثل والموثوق.

ميزات الإنتاج والتركيب

يتم تصنيع أي نوع من التعزيزات المصنوعة من الألياف الزجاجية من الألياف الخام المرتبطة براتنجات البوليمر ، والتي يضاف إليها مادة صلبة ومسرع للتصلب. يتم تحديد جميع المكونات من قبل الشركات المصنعة اعتمادًا على التقنيات المستخدمة ونوع العناصر التي سيتم تعزيزها باستخدام تقوية الألياف الزجاجية المصنعة والغرض منها.

يتم إنتاج المواد على خطوط تكنولوجية خاصة. أولاً ، يتم تشريب الألياف الزجاجية بالراتنج ومصلب ومسرع تفاعل. بعد ذلك ، يتم تمريره من خلال قالب ، حيث يتم ضغط الراتنج الزائد. يتم ضغط الألياف الزجاجية على الفور ويأخذ شكلًا - أملسًا مشروطًا أو بأضلاع مرساة وقطر محدد تقنيًا.

في المرحلة التالية ، يتم حياكة تقوية الألياف الزجاجية المركبة - يتم لف ملف إضافي على شكل حزمة لزيادة الالتصاق. بعد ذلك ، يتم إرساله إلى الفرن ، حيث راتنجات البوليمر مع مجموعة تقسية. يتم تكديس المنتجات الناتجة في ملفات أو تقطيعها إلى سياط بالطول المطلوب.

يتم تثبيت القضبان بمشابك بلاستيكية أو مشابك. يجب أن تكون حافة شبكة التعزيز بعيدة عن القوالب بمقدار 50 مم. يتم ذلك بوسائل مرتجلة أو مقاطع بلاستيكية. إذا كان القضيب بارزًا خارج القوالب ، فيجب قطعه بمنشار معدني أو مطحنة بعجلة ماسية أو كاشطة.

من المستحيل ثني التعزيزات المصنوعة من الألياف الزجاجية في الموقع بدون معدات خاصة. بعد توقف القوة عن العمل على القضيب ، تعود إلى شكلها الأصلي. إذا قمت بتليينها بدرجة الحرارة ، واستمريت في ثنيها ، فسوف تفقد خصائصها التصميمية. السبيل الوحيد للخروج هو طلب عنصر من الألياف الزجاجية مسبقة الانحناء في المصنع ، وفي هذه الحالة سوف يفي تمامًا بالمتطلبات الفنية والتشغيلية.

سلبيات مركب حديد التسليح

من بين عيوب المواد المركبة المستخدمة عند وضع التعزيز ما يلي:

- مرونة انثناء منخفضة. نظرًا لحقيقة أن العناصر البلاستيكية لها معامل مرونة منخفض ، فقد يؤدي ذلك إلى تشوه الهيكل الخرساني.من الصعب استخدام عناصر الانحناء بشكل جيد عندما. للمقارنة ، فإن معامل مرونة المركب هو 55000 ميجا باسكال ، بينما يصل هذا الرقم بالنسبة للبلاستيك إلى 200000 ميجا باسكال.

- مجموعة صغيرة من الأحجام. اليوم ، عند اختيار حديد التسليح ، يتم تقديم مجموعة متنوعة من المنتجات من أقسام مختلفة للمستهلكين.

- عدم وجود SNiPs. على الرغم من أن منتجات الألياف الزجاجية موحدة وفقًا لـ GOST ، لا يوجد إطار تنظيمي آخر لعناصر البناء من هذا النوع. بناءً على ذلك ، تصبح عملية تصميم الكائنات أكثر تعقيدًا ، حيث لا يزال إجراء الحسابات يمثل مشكلة كبيرة.

- لا يمكن استخدامها في بعض المناطق. لا يُنصح باستخدام المنتجات البلاستيكية لبناء المنشآت في المناطق التي تكون فيها درجات الحرارة منخفضة جدًا في الشتاء.

- عدم الاستقرار. معقدة بسبب ضعف استقرار القضبان البلاستيكية. يبدأ الهيكل في الترنح ، لذلك عليك اللجوء إلى "الحيل" لإصلاح الإطار قبل صب خليط الخرسانة.

- تكلفة المواد عالية جدا. تكلف الألياف الزجاجية ضعف تكلفة نظائرها من الفولاذ.

عند الحديث عن التركيبات البلاستيكية وإيجابياتها وسلبياتها ، يعزى الكثيرون إلى عيوب هذه المنتجات مثل: عدم القدرة على استخدام معدات اللحام وانخفاض المقاومة للحرارة. ومع ذلك ، في الواقع ، لا يتم استخدام اللحام عمليًا عند تجميع قفص التعزيز. ومن العبث أيضًا نظرية عدم استقرار مادة ما في درجات حرارة عالية. تفقد الألياف الزجاجية خصائصها تمامًا عند تسخينها فوق 600 درجة ، ولكن ليس كل خرسانة قادرة على تحمل درجة الحرارة هذه.

بناءً على ما سبق ، يصبح من الواضح أنه عند تعزيز الهياكل الخرسانية ، من أجل تحديد التعزيز الأكثر ملاءمة - المعدن أو الألياف الزجاجية ، تحتاج إلى توضيح الأغراض التي تحتاج إلى إطار مقوى. من ناحية أخرى ، من الواضح أن أحدث المواد المركبة تستفيد ، ولكن من حيث التكلفة ، قد يكون شراء منتجات الصلب أكثر ربحية.

في البناء ، كما هو الحال في الصناعات الأخرى ، يلجأون بشكل متزايد إلى استخدام أحدث التقنيات والأساليب المبتكرة في إنتاج السلع والخدمات. يعد تعزيز الألياف الزجاجية مثالًا على هذا الحل البديل. سرعان ما استبدلت الأجزاء المعدنية التقليدية ، وتجاوزتها في المعايير الاقتصادية والتقنية. من هذه المقالة سوف تتعلم ما هو تعزيز الألياف الزجاجية. سيتم عرض خصائص هذه المواد بالمقارنة مع غيرها.

عيوب التركيبات المعدنية

العيوب الرئيسية:

- القابلية للتآكل هي العيب الرئيسي لهذه المادة. من الممكن اختيار أنواع مختلفة من المنتجات من تركيبات خاصة مقاومة للتآكل ، ولكن هذا سيكون له عبء كبير على ميزانية البناء. وبالتأكيد لن يساعد في التخلص من المشاكل الأخرى ؛

- الوزن الزائد هو أيضا عيب كبير. يزيد من تكلفة نقل المواد ، التحميل ، التفريغ ، التخزين ؛

- الطول الثابت - غالبًا ما يتم حمل حديد التسليح في قضبان ذات طول ثابت. يمكن شراء نظير من الألياف الزجاجية في خليج بأي طول ، مما يؤدي أيضًا إلى التخلص من هدر المواد وظهور القصاصات ؛

- زيادة الموصلية الحرارية - يؤدي هذا العامل إلى تكوين جسور باردة في الأساس ، والتي يمكن أن يكون لها تأثير كبير على مؤشرات القوة للهيكل المشكل.

سؤال السعر

بمقارنة النوعين المختلفين للتجهيزات ، لا يمكن للمرء أن يتجاهل مسألة سياسة التسعير. نعم ، للوهلة الأولى ، تكون تكلفة المتر لمنتج من الألياف الزجاجية أعلى من تكلفة المنتج المعدني. لكن هناك تحذير واحد. بنفس القوة ، فإن تقوية الألياف الزجاجية لها مقطع عرضي أصغر من الفولاذ المماثل. لذلك ، فإن العناصر المتطابقة في معلماتها سيكون لها نفس التكلفة تقريبًا.

لا توجد إجابة لا لبس فيها ، أيهما أفضل - المعدن أو الألياف الزجاجية. كل هذا يتوقف على ميزات المنشأة التي يتم بناؤها والشروط الفنية لاستخدامها.

جديد أو قديم النسيان فقط

إذن ما نوع هذه المادة - حديد التسليح المركب؟ لب بوليمر عالي القوة مع سطح خارجي مموج. يتكون من ألياف غير معدنية ، مجمعة في حزمة ، وراتنج إيبوكسي أو بوليستر ، يعمل بمثابة مادة رابطة.

اعتمادًا على نوع الألياف غير المعدنية ، يكون للمركب اسم خاص به. في أغلب الأحيان ، يتم استخدام الألياف الزجاجية ، ويسمى هذا التعزيز الألياف الزجاجية. البازلت وألياف الكربون أقل شيوعًا. وعليه فإن اسم هذا النوع هو البازلت وألياف الكربون.

بالفعل في منتصف القرن الماضي ، تم التعامل مع استخدام تعزيز الألياف الزجاجية في العديد من البلدان. الأسباب هي هشاشة حديد التسليح بسبب التآكل الحتمي وليس لانهائية احتياطيات خام الحديد.

طرح العالم السوفيتي المتميز بوركوف ، وهو أحد الأوائل في العالم ، بالفعل في عام 1941 ، فكرة تعزيز الخرسانة بتقوية الألياف الزجاجية. في الخمسينيات من القرن الماضي ، تم إطلاق أول إنتاج تجريبي لأنواع مركبة من التعزيز في اتحاد الجمهوريات الاشتراكية السوفياتية.

في موازاة ذلك ، تم إجراء دورة كاملة من البحث على عناصر الانحناء المسبق الإجهاد معها. تم تطوير القواعد الفنية لتصنيع التعزيز المركب ، وتم تقديم عدد من التوصيات لتصميم الهياكل الخرسانية المختلفة باستخدامها ، وتم تحديد مجالات التطبيق. في الستينيات والسبعينيات ، تم استخدام تقوية الألياف الزجاجية في الهياكل الخرسانية خفيفة الوزن ، وكذلك في أنواع مختلفة من الأساسات ، والعوارض ، والأكوام ، والعوارض ، وجميع أنواع هياكل الألواح لتقوية المنحدرات ، والسدود ، وما إلى ذلك.

كما تم استخدام التعزيزات المركبة (الألياف الزجاجية بشكل أساسي) في بناء الجسور. لأول مرة في العالم ، تم بناء جسر خشبي لاصق في عام 1975 في الاتحاد السوفيتي. تم تعزيز عوارض التنوب لهذا الجسر بأربع عوارض من قضبان الألياف الزجاجية سابقة الإجهاد. في عام 1981 ، تم بناء جسر في بريموري بامتدادات معدنية ، ومضغوط مسبقًا بقضبان من الألياف الزجاجية. تم بناء جسر مع تقوية الهياكل مع تقوية الألياف الزجاجية في منطقة خاباروفسك. بتكليف في عام 1989.

يستخدم التعزيز المركب ، لتصنيع الهياكل المختلفة ، على نطاق واسع في البلدان الأخرى. وبالتالي ، فإن كندا هي الشركة الرائدة عالميًا في استخدام أنواع مركبة من التعزيزات في بناء أسطح الجسور. في الولايات المتحدة الأمريكية واليابان والعديد من الدول الأوروبية ، ينتشر على نطاق واسع في بناء الطرق السريعة الحديثة والهياكل لأغراض مختلفة والجسور والمرافق الأخرى. في اليابان ، يتم استخدامه بشكل متسلسل في بناء منازل مقاومة للزلازل. في الآونة الأخيرة ، أصبحت الصين أكبر منتج ومستهلك لحديد التسليح المركب.