حرف او رمز

من الصعب فك تشفير التركيب الكيميائي للفولاذ الذي ينتمي إلى فئة HSS ، لأن تعيينها لا يحتوي على أي بيانات مفصلة. كقاعدة عامة ، تحتوي كتالوجات الأدوات المصنوعة من فولاذ هذه الفئة على معلومات حول المواد التي يمكن استخدامها فيها. من أجل تحديد التركيب الكيميائي لفولاذ HSS بدقة نسبيًا ، من الضروري استخدام معدات خاصة أو لحل هذه المشكلة تجريبيًا.

على الأرجح ، هذا هو التناظرية الألمانية للصلب عالي السرعة HSS M2

الأحرار

غالبًا ما يُضاف الحرف R إلى هذا الاختصار ، وهذه هي التدريبات الأقل متانة. يتم لفها ومعالجتها بالحرارة.

HSS G

يتم تطبيق هذا التعيين على المثاقب ، التي يتم طحن جزء القطع منها بالبورزون (CBN). أدوات HSS G هي الأكثر شيوعًا وتتميز بمتانة متزايدة. بالإضافة إلى ذلك ، فإن المثقاب المعدني ، الذي يتم تطبيق هذا التعيين عليه ، يخلق أقل نفاذ عند إجراء المعالجة به.

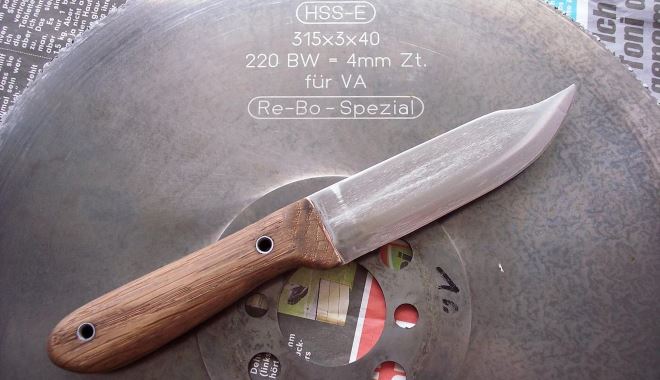

HSS بحرف E

يشير هذا التصنيف إلى أن تركيبة مادة تصنيع المنتج تحتوي على الكوبالت. تعتبر أداة تعيين HSSE مثالية للمواد الصلبة وكذلك المواد عالية الصلابة. كما ذكر أعلاه ، فإن التناظرية لتعيين HSSE هي علامة M35. هناك أيضًا نظائر دولية لتسمية HSSE (HSS-Co5 و HSS-Co8) ، والتي يمكن استخدامها لتحديد مقدار الكوبالت الموجود في سبيكة الفولاذ بالضبط.

من الصعب للغاية قطع الفولاذ من هذه الدرجة بمطحنة.

HSS G TiN

يشير هذا التعيين إلى أن سطح الأداة مغطى بنتريد التيتانيوم. هذا يزيد من صلابة الطبقة السطحية للمنتج (بحوالي 2300 HV) ومقاومته للحرارة (حتى 600 درجة).

HSS G TiAIN

على سطح الأداة التي تحمل هذا التصنيف ، يتم رش نيتريد التيتانيوم المشبع بالألمنيوم. نتيجة لهذا الطلاء ، تزداد صلابة الطبقة السطحية لمثل هذا المثقاب بحوالي 3000 HV ، والمقاومة الحرارية بمقدار 900 درجة.

HSS E VAP

يمكن استخدام المنتجات التي تحمل هذا التصنيف. تلتصق الرقائق بسطحها بشكل أقل ، لذا فهي تتكسر بشكل أقل وتوفر معالجة عالية الجودة.

ليس من غير المألوف العثور على أدوات تحمل التصنيف HSS 4241 ، والتي تستخدم بشكل أساسي في معالجة منتجات الأخشاب والبلاستيك والألمنيوم. بالنسبة لتسمية Super HSS ، يضع كل مصنع أفكاره الخاصة حول جودة الأداة فيه.

يُظهر الفيديو اختبار السكين المصنوع من الفولاذ HSS W18.

ما هو الصلب المثاقب للمعدن المصنوع منها وأيها أفضل

من أجل اختيار مثاقب عالية الجودة يمكن أن تستمر لفترة طويلة وتحتفظ بشحذها على الرغم من الاستخدام المتكرر ، من المهم معرفة أنواع الفولاذ التي يتم إنتاجها وما هي الاختلافات بينها. أفضل المثاقب المعدنية مصنوعة من الفولاذ عالي السرعة HSS (اختصار شائع) مع إضافة عدد من الشوائب

يعتمد سعر الأداة والخصائص الموضحة أعلاه على نوعها وكميتها.

يتميز الفولاذ عالي السرعة بالصلابة العالية والقدرة على مقاومة الكسر وتحمل درجة الحرارة بسبب سرعة الحفر. المادة مخلوطة بشوائب خاصة ، موضحة في الوسم.

على سبيل المثال:

- ف - تشير إلى وجود التنغستن في السبيكة.

- Ф هو مؤشر على وجود الفاناديوم.

- م - يشير إلى إضافة الموليبدينوم.

يشير المصنعون أحيانًا إلى نوع الفولاذ كميزة خاصة لمنتجهم. ماذا يمكن أن تخبرنا مثل هذه العلامة؟ دعنا نلقي نظرة على الخيارات الشائعة.

مثاقب الصلب HSS-E

يضاف 5-8٪ كوبالت إلى هذا الفولاذ عالي السرعة. مثل هذا الحل التكنولوجي يسمح لهم بحفر الفولاذ المقاوم للصدأ الفولاذ مع قوة الشد حتى 1200 نيوتن / مم 2. مصمم للمواد الصعبة والحساسة للحرارة بشكل خاص. بدلاً من الحرف E ، قد يكون لديهم شركة التعيين.

مثقاب فولاذي HSS-E

مثقاب فولاذي HSS-TiAIN

لها طبقة طلاء من ثلاث طبقات (تيتانيوم - ألومنيوم - نيتريد). هذا يزيد من مقاومتها للحرارة حتى درجة حرارة 900 درجة ويسمح باستخدامها على الفولاذ بقوة 1100 نيوتن / مم 2. تتميز بعمر خدمة متزايد ، يتجاوز الأنواع الأخرى بمقدار 5 مرات.

مثقاب فولاذي HSS-TiAIN.

مثقاب فولاذي HSS-TiN

تشير العلامة إلى رش الطبقة الخارجية بنتريد التيتانيوم. هذا يضيف قوة ويزيد من مقاومة الحرارة حتى 600 درجة. مناسب لعمل ثقوب في الحديد الزهر والألمنيوم والفولاذ الكربوني وسبائك الفولاذ بقوة شد تبلغ 1100 نيوتن / مم 2.

مثقاب فولاذي HSS-TiN.

مثقاب فولاذي HSS-G

مناسب للحديد الزهر وأنواع مختلفة من الفولاذ بقوة شد تبلغ 900 نيوتن / مم 2. جزء القطع فيها مطحون بمكعب نيتريد البورون. هذا يعطي مقاومة الجريان الشعاعي ومقاومة التآكل. المثاقب المصنوعة من هذا الفولاذ هي الأكثر شيوعًا.

مثقاب فولاذي HSS-G.

مثاقب الصلب HSS-R

إنه فولاذ عالي السرعة بأقل متانة. يمكن أيضًا الإشارة إليه ببساطة بدون الحرف R ، مما يعني المعالجة الحرارية التقليدية (التصلب) ولفافة الأسطوانة. مناسبة لعمل الثقوب في الفولاذ الخفيف والحديد الزهر.

مثقاب فولاذي HSS-R.

مثاقب كربيد صلب

هذا النوع من المواد ينطبق فقط على لقمة الحفر. إنه مصمم لأحمال درجات الحرارة العالية جدًا ومقاوم للتآكل. يستخدم HHS في التدريبات المصممة للعمل مع سبائك التيتانيوم والفولاذ عالي الحرارة والفولاذ المقاوم للصدأ.

مثاقب كربيد صلب.

خصائص الفولاذ عالي الصلابة (HSS)

تم تقسيم HSS إلى ثلاث مجموعات:

- التنغستن (T) ؛

- الموليبدينوم (م) ؛

- سبائك الصلب عالية السرعة.

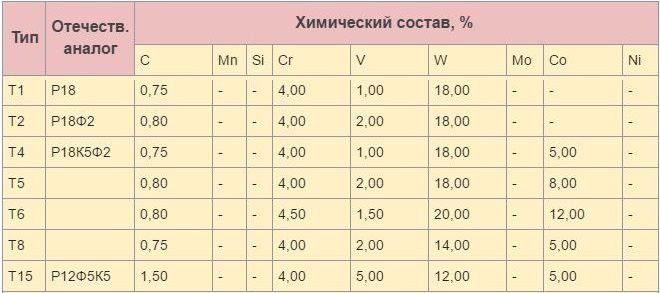

لا يتم استخدام فولاذ التنغستن عمليًا اليوم بسبب التكلفة العالية للتنغستن ونقصه. الأكثر شيوعًا هي الفولاذ للأغراض العامة T1 والصلب مع الفاناديوم والكوبالت T15. يستخدم T15 للأدوات التي تعمل في درجات حرارة عالية وظروف التآكل.

يحتوي فولاذ الموليبدينوم على الموليبدينوم كعنصر رئيسي في صناعة السبائك ، على الرغم من أن بعضها يحتوي على نفس أو أكثر من التنجستن والكوبالت. الفولاذ الذي يحتوي على نسبة عالية من الفاناديوم والكربون مقاوم للتآكل. سلسلة من الفولاذ تبدأ من M41 تتميز بالصلابة العالية في درجات الحرارة المرتفعة (الصلابة الحمراء). يستخدم فولاذ الموليبدينوم أيضًا في تصنيع الأدوات التي تعمل في ظروف "باردة" - قوالب درفلة ، قوالب مقطوعة. في مثل هذه الحالات ، يتم تقوية الفولاذ عالي الصلابة لخفض درجات الحرارة لزيادة المتانة.

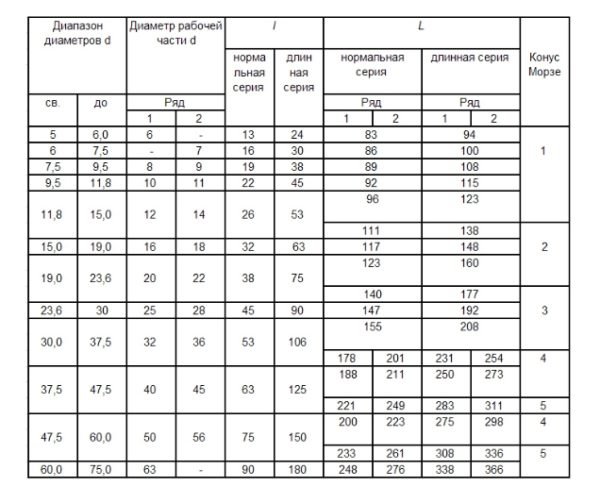

جدول التراكيب الكيميائية الشائعة لفولاذ الأحرار. نظائرها المحلية.

| نوع من | الوطن. التناظرية | التركيب الكيميائي، ٪ | ||||||||

| ج | مينيسوتا | سي | سجل تجاري | الخامس | دبليو | مو | شارك | ني | ||

| فولاذ التنغستن الأحرار | ||||||||||

| T1 | ص 18 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | — | — |

| T2 | R18F2 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | — | — |

| T4 | R18K5F2 | 0,75 | — | — | 4,00 | 1,00 | 18,00 | — | 5,00 | — |

| T5 | 0,80 | — | — | 4,00 | 2,00 | 18,00 | — | 8,00 | — | |

| T6 | 0,80 | — | — | 4,50 | 1,50 | 20,00 | — | 12,00 | — | |

| T8 | 0,75 | — | — | 4,00 | 2,00 | 14,00 | — | 5,00 | — | |

| T15 | R12F5K5 | 1,50 | — | — | 4,00 | 5,00 | 12,00 | — | 5,00 | — |

| فولاذ الموليبدينوم الأحرار | ||||||||||

| م 1 | 0,80 | — | — | 4,00 | 1,00 | 1,50 | 8,00 | — | — | |

| م 2 | R6M5 | 0,85 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — |

| م 3 | R6M5F3 | 1,20 | — | — | 4,00 | 3,00 | 6,00 | 5,00 | — | — |

| م 4 | 1,30 | — | — | 4,00 | 4,00 | 5,50 | 4,50 | — | — | |

| م 6 | 0,80 | — | — | 4,00 | 2,00 | 4,00 | 5,00 | — | — | |

| م 7 | 1,00 | — | — | 4,00 | 2,00 | 1,75 | 8,75 | — | — | |

| م 10 | 0,85-1,00 | — | — | 4,00 | 2,00 | — | 8,00 | — | — | |

| مسييه 30 | 0,80 | — | — | 4,00 | 1,25 | 2,00 | 8,00 | — | — | |

| مسييه 33 | 0,90 | — | — | 4,00 | 1,15 | 1,50 | 9,50 | — | — | |

| مسييه 34 | 0,90 | — | — | 4,00 | 2,00 | 2,00 | 8,00 | — | — | |

| مسييه 35 | R6M5K5 | 0,82-0,88 | 0,15-0,40 | 0,20-0,45 | 3,75-4,50 | 1,75-2,20 | 5,5-6,75 | 5,00 | 4,5-5,5 | ما يصل إلى 0.30 |

| مسييه 36 | 0,80 | — | — | 4,00 | 2,00 | 6,00 | 5,00 | — | — | |

| فولاذ عالي الصلابة عالي السبائك | ||||||||||

| مسييه 41 | R6M3K5F2 | 1,10 | — | — | 4,25 | 2,00 | 6,75 | 3,75 | 5,00 | — |

| مسييه 42 | 1,10 | — | — | 3,75 | 1,15 | 1,50 | 9,50 | 8,00 | — | |

| مسييه 43 | 1,20 | — | — | 3,75 | 1,60 | 2,75 | 8,00 | 8,25 | — | |

| مسييه 44 | 1,15 | — | — | 4,25 | 2,00 | 5,25 | 6,25 | 12,00 | — | |

| م 46 | 1,25 | — | — | 4,00 | 3,20 | 2,00 | 8,25 | 8,25 | — | |

| مسييه 47 | P2AM9K5 | 1,10 | — | — | 3,75 | 1,25 | 1,50 | 9,50 | 5,00 | — |

| مسييه 48 | 1,42-1,52 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 2,75-3,25 | 9,50-10,5 | 0,15-0,40 | 8,00-10,0 | ما يصل إلى 0.30 | |

| مسييه 50 | 0,78-0,88 | 0,15-0,45 | 0,20-0,60 | 3,75-4,50 | 0,80-1,25 | يصل إلى 0.10 | 3,90-4,75 | — | ما يصل إلى 0.30 | |

| م 52 | 0,85-0,95 | 0,15-0,45 | 0,20-0,60 | 3,50-4,30 | 1,65-2,25 | 0,75-1,50 | 4,00-4,90 | — | ما يصل إلى 0.30 | |

| مسييه 62 | 1,25-1,35 | 0,15-0,40 | 0,15-0,40 | 3,50-4,00 | 1,80-2,00 | 5,75-6,50 | 10,0-11,0 | — | ما يصل إلى 0.30 |

قد لا يتم الإشارة إلى جميع النظائر في الجدول ، حيث قد يكون هناك عدد كبير من العلامات التجارية المستعارة غير المستضافة في الوقت الحالي.

سيكون لأداة القطع المصنوعة من محتوى التنجستن (W) جودة مفيدة جدًا للأداة - الاحمرار. يسمح للأدوات بالحفاظ على حد القطع الحاد والصلابة في درجات الحرارة الحمراء الساخنة (حتى 530 درجة مئوية). يزيد الكوبالت أيضًا من احمرار الفولاذ المقاوم للتآكل ومقاومة التآكل.

م 1. يتم استخدامها لإنتاج التدريبات ، ومجموعة واسعة من التطبيقات. يتمتع فولاذ M1 بمقاومة أقل للاحمرار من فولاذ M2 ، ولكنه أقل عرضة للصدمات وأكثر مرونة ، مما يجعلها مناسبة للعمل العام.

م 2. المواد القياسية لأدوات HSS. يتمتع M2 بمقاومة جيدة للاحمرار ويحتفظ بأحدث طليعة أطول من أنواع الفولاذ الأخرى ذات المحتوى العالي من التنجستن. تُستخدم عادةً لصنع أدوات لأدوات آلية عالية الأداء.

م 7.تستخدم في تدريبات البناء الثقيل للحفر في الصفائح المعدنية الصلبة. تُستخدم عادةً عندما تكون المرونة وعمر الخدمة الممتد على نفس القدر من الأهمية.

مسييه 50. يتم استخدامه لتصنيع المثاقب التي تستخدم للحفر في المعدات المحمولة ، حيث يمثل الكسر بسبب الانحناء مشكلة. لا يحتوي على نفس صلابة اللون الأحمر مثل فولاذ HSS مع التنغستن.

مسييه 35. يتميز الفولاذ M35 بصلابة حمراء متزايدة مقارنةً بـ M2. في هذه الحالة ، يقلل الكوبالت إلى حد ما من مقاومة الصدمات.

مسييه 42. يتميز الفولاذ M42 "Super Cobalt" بمقاومة ممتازة للتآكل واحمرار جيد. يتم استخدامها للعمل على المواد اللزجة والمعقدة.

المزايا الرئيسية

للحفاظ على كفاءة سير العمل عالية ، من الأفضل استخدام أوضاع حفر خاصة ، حيث يتم استخدام التروس القصيرة. على الرغم من أن هندسة المثقاب مصممة بطريقة لا تتراكم فيها الرقائق بكميات كبيرة على السطح ، إلا أنه لا يزال من المفيد تنظيف المنتج من وقت لآخر. سيوفر هذا النهج دقة معالجة أعلى.

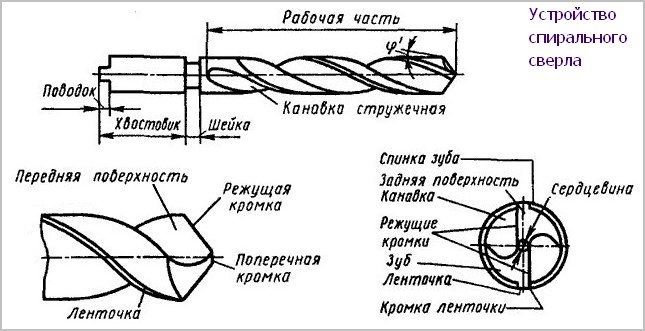

يتميز تصميم المثقاب بهامش كبير من الأمان ، والذي يرجع إلى حد كبير إلى جودة الفولاذ عالي السرعة المستخدم. من بين المزايا الرئيسية ، يجب ملاحظة النقاط التالية:

- أثناء إنتاج المثقاب ، تم استخدام طريقة الطحن ، والتي بفضلها يتم ضمان مستوى منخفض من الاحتكاك وتسخين العنصر ؛

- العنصر يتوافق تمامًا مع المعايير الأوروبية ؛

- الإمالة المسبقة غير مطلوبة في معظم الحالات ؛

- نظرًا لمستوى القوة العالي ، فإن مثاقب HSS-G DIN 338 ممتازة للحفر المتقطع.

من المزايا المهمة السطح المصقول تمامًا ، والذي يوفر الحد الأدنى من الاحتكاك ، والذي له تأثير إيجابي على عمر الخدمة ، بالإضافة إلى تسخين المعدن أثناء العمل طويل الأمد. يمكن استخدام المثقاب ليس فقط لمعالجة المواد الفولاذية ، ولكن أيضًا الهياكل المصنوعة من الحديد الزهر والمعادن غير الحديدية وحتى البلاستيك الصلب.

نظرًا لحقيقة أن العنصر له شكل مخروطي ، بالإضافة إلى قطع عرضي ، يزداد مستوى القوة والموثوقية بشكل كبير. احتمالية الكسر أثناء التشغيل منخفضة للغاية ، مما يجعل من الممكن استخدام مثقاب Ruko للعمل الاحترافي.

نصائح الاختيار

لاختيار التمرين الصحيح ، عليك الانتباه إلى النقاط المهمة.

- ادرس خصائص المواد وقدرات الحفر للتأكد من أن الأداة تلبي متطلبات الوظيفة.

- انظر إلى لون المنتج. يمكنه التحدث عن كيفية معالجة المعدن.

- يشير لون الفولاذ إلى أنه لم يتم إجراء معالجة حرارية ؛

- أصفر - تمت معالجة المعدن ، وتم التخلص من الضغط الداخلي في المادة ؛

- يشير اللون الذهبي اللامع إلى وجود نيتريد التيتانيوم ، مما يزيد من مقاومة التآكل ؛

- حديدية - معدن معالج بالبخار الساخن.

- افحص العلامات لمعرفة نوع الفولاذ والقطر والصلابة.

- تعرف على الشركة المصنعة ، استشر المتخصصين.

- التحقيق في مسألة أدوات الشحذ.

غالبًا ما تُباع المثاقب في مجموعات ، على سبيل المثال بأقطار مختلفة. تتطلب مسألة الحصول على مثل هذه الأداة فهمًا للأغراض المطلوبة لإجراء تدريب وعدد الخيارات التي يمكن استخدامها.

للحصول على معلومات حول كيفية عمل مبراة الحفر على مطحنة ، انظر الفيديو أدناه.

ما هم؟

تأتي التدريبات بأشكال مختلفة. يتم تطبيق كل منهم في منطقة معينة. جميع تدريبات HSS مطلوبة لقطع المعادن.

اللولب مناسب لعمل ثقوب في الأجزاء المصنوعة من السبائك الخاصة والفولاذ المقاوم للاهتراء والفولاذ للهياكل التي تصل قوتها إلى 1400 نيوتن / مم 2 ، سواء كانت طبيعية أو صلبة ، من الحديد الرمادي أو الحديد المطيل. يتم استخدامه في كل من الأدوات الكهربائية والهوائية اليدوية ، وفي آلات قطع المعادن.

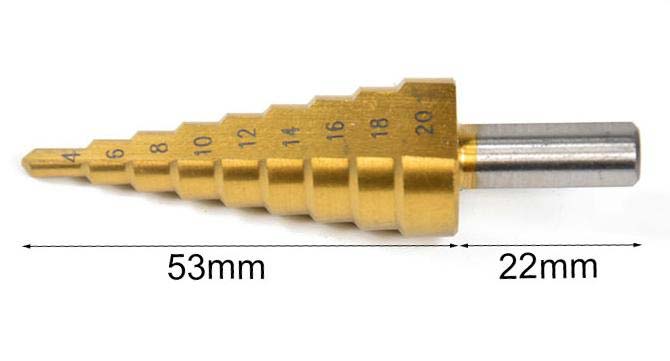

يتم استخدام المثقاب المتدرج لإنشاء ثقوب بأقطار مختلفة في أنواع مختلفة من المواد. يشبه مظهر هذا المثقاب مخروطًا بسطح متدرج.

المثقاب الأساسي - أسطوانة مجوفة تستخدم لعمل ثقوب في سبائك الصلب والمعادن غير الحديدية. يزيل المعدن حول حافة الحفرة ، ويترك القلب سليمًا.

ميزات المعالجة الحرارية

نتيجة معالجة درجات الحرارة العالية للفولاذ عالي السرعة هو تغيير في بنية المادة للحصول على خصائص فيزيائية وميكانيكية معينة مطلوبة عند العمل باستخدام هذه الأداة.

التلدين

يكتسب فولاذ HSS ، بعد عملية الدرفلة والحدادة ، صلابة متزايدة وضغطًا داخليًا. في هذا الصدد ، يتم تلدين قطع العمل مبدئيًا. يخفف التلدين من الضغط الداخلي للمادة ، ويحسن التشغيل الآلي ويجهزها للتصلب.

تتم عملية التلدين عند درجة حرارة حوالي 850-900 درجة مئوية. ومع ذلك ، يجب الحذر من الزيادة المفرطة في درجة الحرارة ووقت التثبيت ، لأن هذا قد يؤدي إلى زيادة صلابة الفولاذ. بسبب الموصلية الحرارية المنخفضة للسبائك ، يتم التسخين ببطء وبشكل متساو.

يتم تحميل المنتجات في الفرن عند درجة حرارة 200-300 درجة مئوية ، بينما يتم زيادة التسخين اللاحق بمعدل 150-200 درجة / ساعة. تنتهي العملية بتبريد بطيء: أولاً في الفرن حتى درجة حرارة 650 درجة مئوية ، ثم في درجة حرارة الغرفة في الهواء الطلق.

تتعرض مصانع بناء الآلات إلى التلدين متساوي الحرارة لعدد صغير من قطع العمل. يتم تسخينها إلى 880-900 درجة مئوية لفترة قصيرة ، ثم يتم نقلها إلى فرن بدرجة حرارة لا تتجاوز 720-730 درجة مئوية لمدة 2-3 ساعات. للحماية من ظهور الضغوط الداخلية المفرطة ، يتم تبريد قطع العمل في فرن إلى 400-450 درجة مئوية ، ثم تركها في الهواء الطلق.

يستغرق التلدين التقليدي وقتًا أطول من العملية المتساوية. في وقت لاحق ، تخضع قطع العمل للمعالجة الميكانيكية ، ثم تخضع الأداة لعملية المعالجة الحرارية النهائية - التبريد والتلطيف.

تصلب

يتم تقوية الأدوات المصنوعة من الفولاذ عالي السرعة عند درجات حرارة أعلى من 1300 درجة مئوية. بعد عملية التبريد ، يحدث التقسية المتكررة عند 550-560 درجة مئوية. درجة الحرارة هذه ضرورية لإذابة كمية كبيرة من الكربيدات في الأوستينيت للحصول على الأوستينيت عالي السبائك.

عند مزيد من التبريد ، يتم الحصول على مارتينسيت عالي الخلائط ، والذي يحتوي على كمية كبيرة من التنجستن والفاناديوم والكروم. لا يتحلل Martensite أثناء التسخين حتى 600 درجة مئوية ، مما يمنح الفولاذ عالي السرعة صلابة حمراء.

للحصول على قيم صلابة حمراء عالية ، يجب أن تكون درجة الحرارة أثناء التصلب عالية جدًا. ومع ذلك ، هناك حد ، مع زيادة في الحديد عالي السرعة ، يبدأ نمو الحبوب السريع ويحدث الذوبان.

عطلة

مطلوب فولاذ مقوى عالي السرعة لتمرير عملية التقسية. عند درجة حرارة 550-560 درجة مئوية ، يتم إجراء عملية متعددة على فترات من ساعة واحدة. الغرض من التقسية هو تحويل الأوستينيت إلى مارتينسيت. يمر الفولاذ عالي السرعة بعمليتين داخليتين:

- عند التسخين والتلطيف اللاحق ، يتم تحرير الكربيد المسحوق من الأوستينيت المحتفظ به. نتيجة لذلك ، يتم تقليل خلائط الأوستينيت ، مما يسهل عملية التحول إلى مارتينسيت.

- أثناء التبريد عند 100-200 درجة مئوية ، يتم الحصول على مارتينسيت. هذا أيضًا يخفف الضغط الداخلي الناتج أثناء التصلب.

في الوقت الحاضر ، في أغلب الأحيان في المصانع ، يتم استخدام عملية التقسية المتسارعة للصلب ، والتي تحدث في درجات حرارة مرتفعة.