كيفية العمل مع الايبوكسي

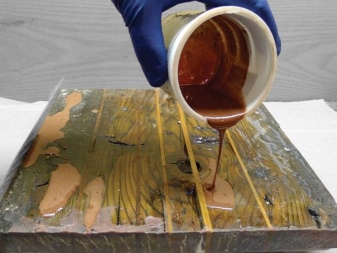

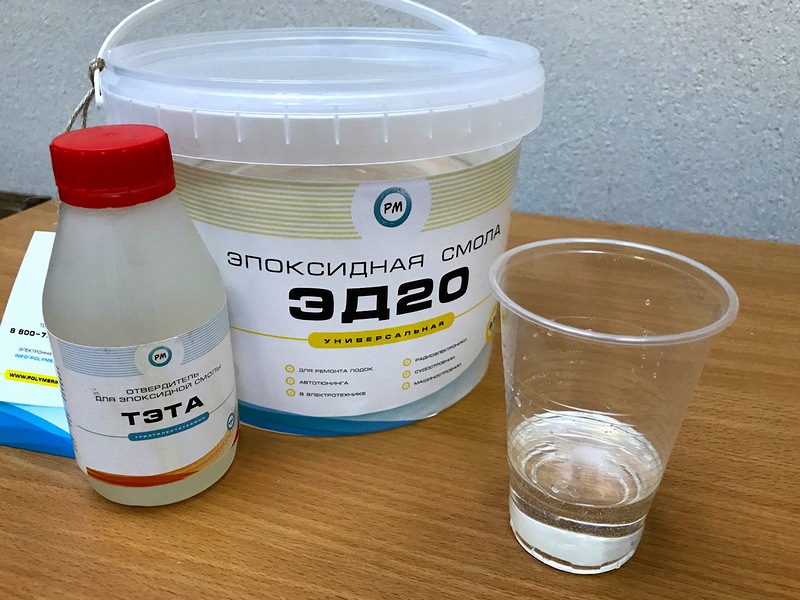

للعمل مع الايبوكسي ، سوف تحتاج إلى مقوي ، وكوب يمكن التخلص منه ، وحقنتين ، وعصا تقليب.

تعليمات الاستخدام:

خذ حقنة ، املأها بالكمية المطلوبة من الراتنج وضعها في كوب. افعل نفس الشيء مع المقوي. تختلف نسب الخلط من مصنع لآخر ، لذا اقرأ تعليمات الاستخدام بعناية قبل بدء العمل. لن يعالج الايبوكسي المخفف بشكل غير صحيح جيدًا.

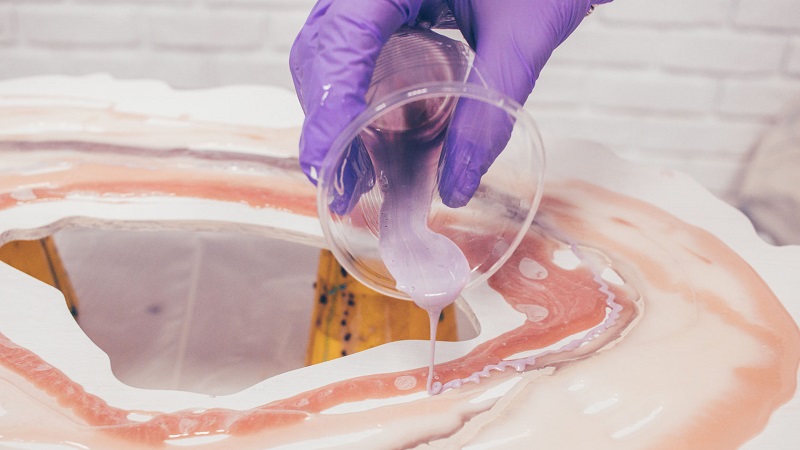

قم بخلط الراتينج جيدًا مع مادة التقسية ، يجب أن يصبح الخليط متجانسًا.

من الضروري المزج ببطء وبعناية ، إذا قمت بذلك بحركات حادة وبسرعة ، فستظهر الفقاعات في الكتلة. سيوفر الاتساق السائل للتكوين إطلاقًا سريعًا للفقاعات إلى الخارج ، وستبقى في المكونات السميكة في البداية

تعتمد كثافة الراتينج على الشركة المصنعة. سوف تتسبب المكونات المختلطة بشكل غير كافٍ في ضعف تصلب التركيبة.

لا تحدث البلمرة على الفور ، من الضروري الانتظار قليلاً حتى تكتسب الكتلة الاتساق المطلوب للعمل.

تصب في قالب أو صنع عدسة.

انتظر الوقت المحدد من قبل الشركة المصنعة في التعليمات حتى يعالج الايبوكسي تمامًا.

يحتوي راتنجات الايبوكسي على مراحل تصلب مشروط:

- في البداية ، تكون الكتلة سائلة جدًا وتنساب بسهولة ، مما يجعلها الأنسب للصب في قالب. يسمح الاتساق السائل للإيبوكسي بالتغلغل في أصغر المنخفضات ، ولا يمكن للتركيب السميك أن يفعل ذلك ، ولن يتحول التخفيف بشكل واضح.

- بمرور الوقت ، يصبح الإيبوكسي أكثر سمكًا ومناسبًا لصنع العدسات المحدبة على قاعدة مسطحة. لن يكون من الممكن صنع مثل هذه العدسة من الراتنج السائل - سوف تتدحرج التركيبة من قطعة العمل. في هذه المرحلة ، من الأفضل ملء النماذج غير المنقوشة في المنزل.

- أقل تناسق مناسب لهذا المزيج للوظيفة هو العسل السميك. عند التقاط الإيبوكسي على عصا ، تتشكل الفقاعات بسهولة ، والتي يصعب إزالتها. في هذه المرحلة ، تكون التركيبة مناسبة للصق الأجزاء معًا. يتميز الايبوكسي بالتصاق ممتاز ويلتصق بشكل مثالي بمعظم المواد (بناءً على هذه الخاصية ، تم تطوير غراء EDP.) ، ولكن يسهل تقشيره من مادة البولي بروبيلين والبولي إيثيلين والسيليكون والمطاط والأسطح المغطاة بطبقة من الدهون.

- يصبح راتنجات الايبوكسي سميكة ولزجة للغاية ، ومن الصعب فصلها قليلاً عن الكتلة الرئيسية.

- المرحلة التالية هي المطاط. الايبوكسي لا يلتصق بيديك ، لكنه يتجعد وينحني بسهولة ، يمكنك أن تصنع منه الكثير من المنتجات ، ولكن إذا كنت تريده أن يتصلب في الموضع الصحيح ، فقم بإصلاحه ، وإلا فإنه سيعود إلى حالته الأصلية.

- شفي أخيرا الايبوكسي. لا يمكن دفعها بظفر الإصبع ؛ فهي تبدو مثل البلاستيك عند لمسها.

راتنجات الايبوكسي من مختلف الصانعين لها أوقات معالجة مختلفة. يتم تحديد وقت بداية المراحل حصريًا من خلال التجربة. هناك إيبوكسي ناعم يبقى مطاطيًا حتى بعد أن يتم شفاؤه تمامًا ، وهو مثالي لبعض المنتجات.

ما هو راتنجات الايبوكسي للإبداع

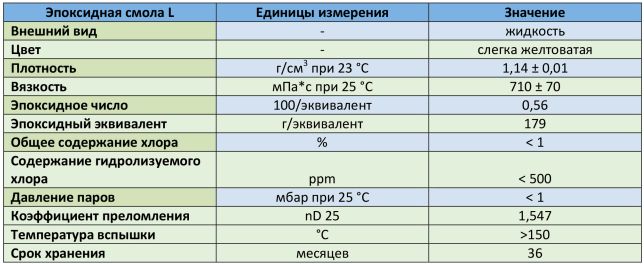

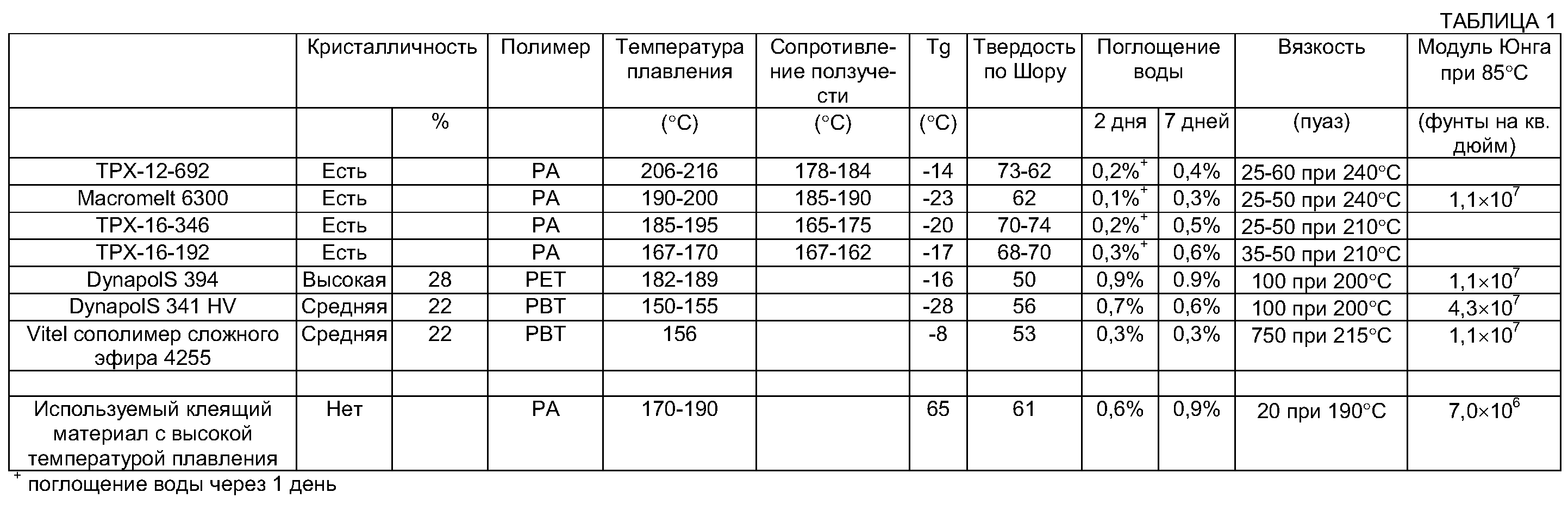

يوجد اليوم أكثر من عشرة أنواع من راتنجات الايبوكسي. وهي تختلف في الاتساق واللون والخصائص وكثافة راتنجات الايبوكسي وخصائص الأداء الأخرى. لا تُستخدم كل هذه التركيبات للإبداع. ضع في اعتبارك الأنواع الرئيسية لهذه المواد.

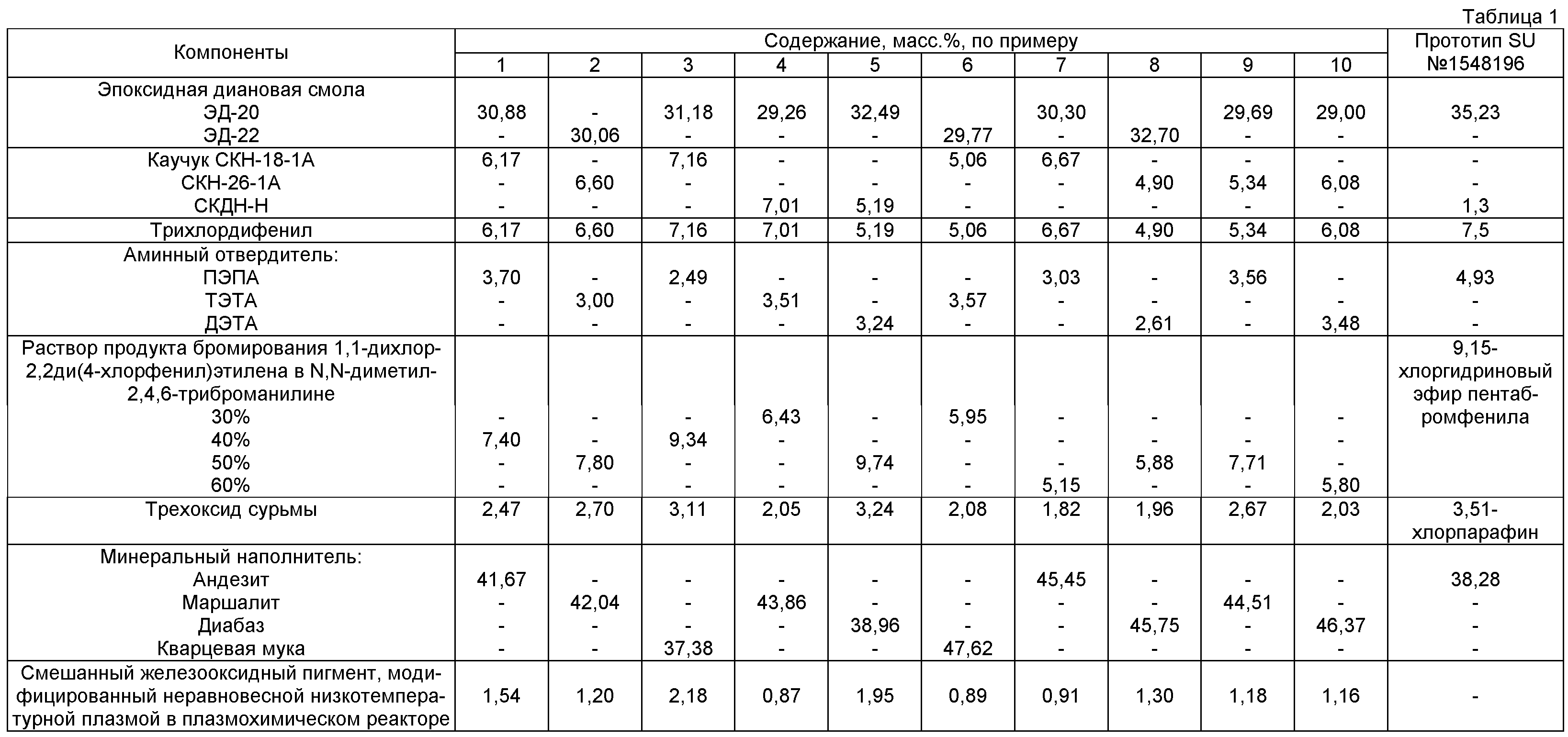

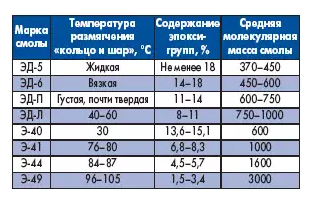

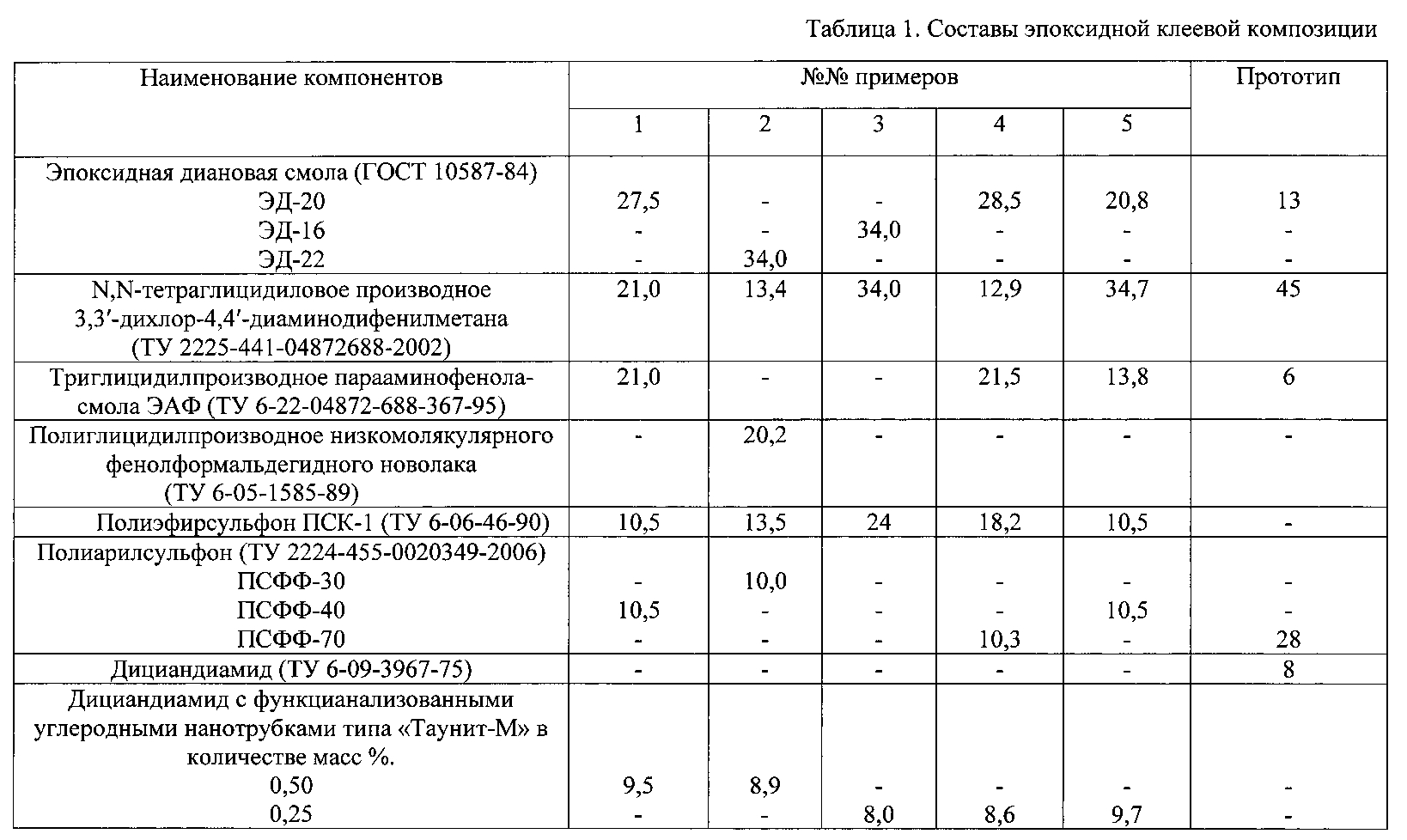

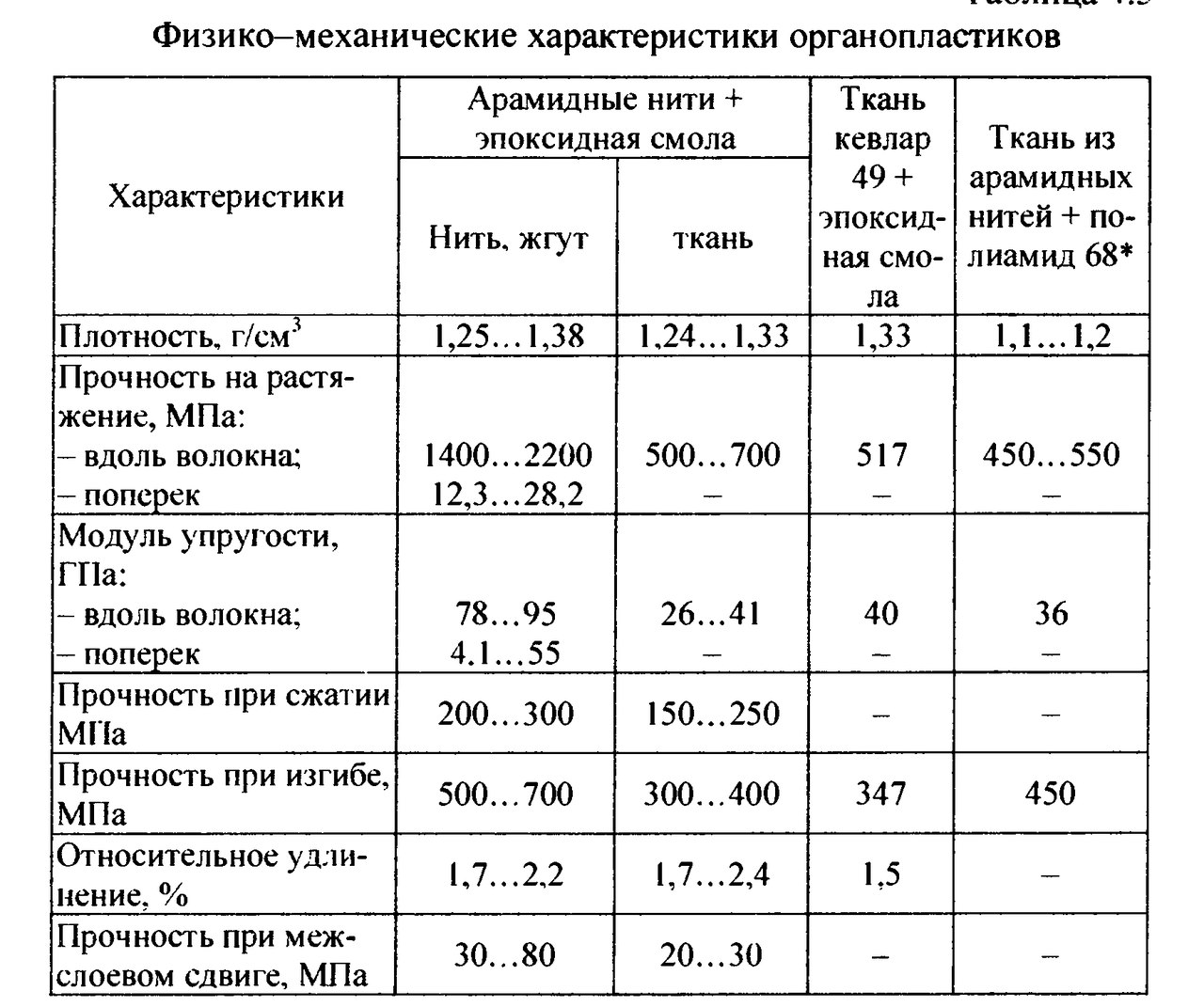

خصائص الصنف الشعبي من ED-20 الايبوكسي

يعتبر ED-20 العلامة التجارية "الأكثر شعبية" للإيبوكسي منذ عقود. في المقابل ، يتم إنتاجه في الدرجة الأولى والأعلى. مادة الدرجة الأولى لها لزوجة عالية ولونها مصفر. لا يزيد عمرها عن 4 ساعات. يعتبر هذا المنتج الاصطناعي مثاليًا للاستخدام في مختلف الصناعات: الطائرات ، والهندسة الميكانيكية ، وبناء السفن ، والهندسة الكهربائية. في كثير من الأحيان ، يتم استخدام إيبوكسي ED-20 كقاعدة للمواد اللاصقة ، ومانعات التسرب ، ومركبات القدر والتشريب.

منتج مصنوع من الراتينج الصناعي التقني ، درجة ED-20 ، درجة أولى. يختلف في التعكر ولون مصفر

منتج مصنوع من الراتينج الصناعي التقني ، درجة ED-20 ، درجة أولى. يختلف في التعكر ولون مصفر

شيء آخر هو راتنجات الايبوكسي ED-20 عالية الجودة ، المصنوعة خصيصًا للعناصر الزخرفية. يتميز بمستوى عالٍ من الشفافية واللزوجة الجيدة. من السهل جدًا العمل مع هذه المواد. هذه التركيبة هي التي تسمى عادة راتنجات الايبوكسي للإبداع. يتم تمثيلها في السوق بماركات مختلفة من الشركات المصنعة: من الأجنبية إلى المحلية.

راتنجات الايبوكسي ed-20

مجمع المجوهرات ED-20

مجمع المجوهرات ED-20

تعتبر أفضل راتنجات المجوهرات من ماركات مثل Crystal Glass و Viva Dеcor و Epoxy. اعتمادًا على كيفية تخفيفها ، يمكن أن يكون الاتساق سميكًا أو سائلًا ، ولكن الشيء الرئيسي هو أن المحلول الناتج نفسه خالٍ من الفقاعات ويأخذ أي شكل بشكل مثالي. هذه الشركات المصنعة ، مثل غيرها من الشركات المصنعة لمركبات المجوهرات ، تعمل أيضًا مع راتنجات ED-16 و ED-22.

راتنجات الايبوكسي زجاج كريستال

راتنجات الايبوكسي الشفافة والملونة للتلوين

تنظر إلى العمل من المجمع وتفاجأ بمدى جمال الألوان وعمقها. من أين تشتري واحدة ، وما هو سعر راتنجات الايبوكسي من هذا الظل؟ كما ذكرنا أعلاه ، فإن هذه التركيبة الاصطناعية إما شفافة أو صفراء ، مما يؤثر سلبًا على جماليات المنتج.

الايبوكسي الأصفر

الايبوكسي الأصفر

لإضافة حلول الألوان الزخرفية والتصميمية لمنتجات الراتنجات الاصطناعية ، يتم إنتاج خطوط كاملة من جميع أنواع الأصباغ والمواد المالئة. يعتمد مدى سطوع الظل ومزج اللون بالتساوي على خصائص العلامة التجارية المكتسبة للمركب ، ومهارة "المبدع" نفسه بلا شك. لذلك ، فقط الخبرة والمهارات المكتسبة ستساعد في تحقيق النتائج المرجوة.

لمعان الايبوكسي

لمعان الايبوكسيبريق الايبوكسي

لون للمركب

لون للمركبلون الايبوكسي

ومع ذلك ، في الآونة الأخيرة نسبيًا ، ظهر مثل هذا المنتج لتزيين المنتجات مثل الزجاج اللين في السوق الروسية. غالبًا ما يطلق عليه أيضًا راتنجات الايبوكسي الملونة بدقة ، نظرًا لأن التركيبة تعتمد فقط على مثل هذه المواد الاصطناعية. إنه نوع من المعجون الملون مخصص للتطبيق على أي سطح. عندما يجف ، فإنه يخلق تأثير زجاج مروان. تحظى هذه التركيبات بشعبية كبيرة عند طلاء الزجاج ، وإنشاء نوافذ زجاجية ملونة وأدوات أخرى غير عادية.

زجاج ناعم من مصنع إيطالي

زجاج ناعم من مصنع إيطالي Little Universe من Satisha Tomizu مصنوع من الزجاج الناعم

Little Universe من Satisha Tomizu مصنوع من الزجاج الناعم الرسم على الزجاج

الرسم على الزجاج

التطبيقات التقليدية

يعطي الانكماش عند استخدام ED-20 القليل جدًا. بالإضافة إلى ذلك ، كما اكتشفنا ، فإن هذا العامل يتبلمر بسرعة كبيرة. بسبب هذه الخصائص ، وجدت هذه المادة تطبيقًا واسعًا جدًا في كل من الصناعة والبناء أو في الحياة اليومية. يمكن للراتنج المستخدم ED-20 ، الذي تجعل خصائصه التقنية هذه الأداة عالمية ، على سبيل المثال:

لإصلاح جميع أنواع المركبات الكهربائية ؛

-

في صناعة الأدوات

-

في صناعة الطيران.

-

صناعة الأثاث

-

عند إصلاح العناصر الهيكلية للسيارات ؛

-

في صناعة هندسة الراديو.

هذه المواد تستخدم على نطاق واسع من قبل المصممين. يمكن من خلاله إنشاء ، على سبيل المثال ، أسطح العمل ، الخردوات ، جميع أنواع المنتجات المقاومة للرطوبة المعدة للاستخدام في الحمامات.يستخدم الايبوكسي أيضًا في تحضير جميع أنواع الأسطح.

مجال آخر لاستخدام ED-20 هو صناعة المينا والورنيش والمعاجين. أيضًا ، باستخدام هذه المواد ، يتم تصنيع راتنجات الإيبوكسي من ماركات أخرى. في الحياة اليومية ، غالبًا ما تستخدم هذه المادة كمادة لاصقة. باستخدامه ، يُسمح بربط كل من الخشب والمعدن والبلاستيك والسيراميك والزجاج.

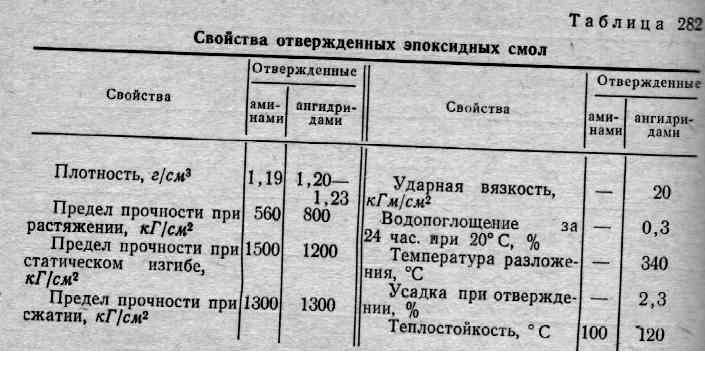

مواصفات راتنجات الايبوكسي

قبل معرفة درجة الحرارة التي يتحملها راتنجات الايبوكسي بعد التصلب ، يجدر التعرف على المعلمات التقنية الرئيسية لهذه المادة. هذه هي الخصائص التالية:

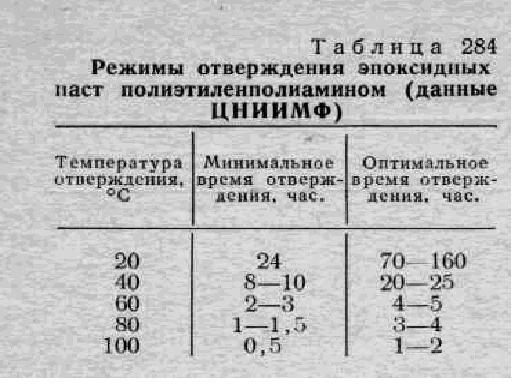

- تتم عملية البلمرة الكاملة في غضون 24-36 ساعة ؛

- تسريع إجراء التصلب بالراتنج عن طريق زيادة درجة الحرارة إلى +70 درجة مئوية ؛

- في ظل ظروف درجات الحرارة المنخفضة (حتى +15 درجة مئوية) ، ينخفض وقت معالجة المادة الراتنجية ؛

- عند التصلب ، لا يتقلص الايبوكسي ولا يتوسع ؛

- بعد التصلب ، يمكن أن يخضع الراتينج لأي معالجة: طحن ، تلميع ، حفر ، تدوير ، طلاء ، إلخ ؛

- يتم ضبط درجة حرارة التشغيل الموصى بها لراتنج الايبوكسي في النطاق من -50 درجة مئوية إلى + 150 درجة مئوية ؛

- تصل درجة الحرارة القصوى المسموح بها أثناء التشغيل إلى + 80 درجة مئوية ؛

- تُظهر المادة المعالجة مقاومة ممتازة للتأثيرات العدوانية ، بما في ذلك القلويات والمذيبات والرطوبة العالية.

غالبًا ما يستخدم الايبوكسي لأغراض الديكور

راتنجات الايبوكسي لها مدة صلاحية محدودة. يجب استخدامه في موعد لا يتجاوز 1.5 سنة من تاريخ صدوره.

درجة حرارة انصهار المادة

وفقًا للوائح الفنية ، ثبت أن درجة الحرارة التي يذوب فيها الإبوكسي هي + 155 درجة مئوية. ولكن نظرًا للخصائص التقنية المعلنة ، من الصعب القول إن الإيبوكسي سوف يذوب. حتى الغراء الإيبوكسي المقاوم للحرارة أو الإيبوكسي ED-20 ، وهو أمر معتاد في الأعمال المنزلية ، بعد البلمرة ، حتى في درجات الحرارة العالية للغاية ، سوف يتصرف على النحو التالي:

- كسر؛

- رغوة؛

- تغيير هيكلها دون أن تتحول إلى حالة سائلة (تنهار وانكسار).

بعض الراتنجات (اعتمادًا على نوع المقسى المستخدم) يمكن أن تشتعل وتنتج الكثير من السخام. ستستمر عملية الاحتراق حتى لحظة تجديد الحرارة (على سبيل المثال ، في اللهب المكشوف). بمجرد التخلص من مصدر الحريق ، سيتوقف الراتنج المتصلب عن الاحتراق.

على الرغم من قدرة الراتينج على الاحتراق ، إلا أن هذه المادة لا تنتمي إلى مواد ذات مخاطر حريق متزايدة.

حتى عند الاحتراق ، يعتبر الإيبوكسي أكثر أمانًا من العديد من المواد الاصطناعية الأخرى. على سبيل المثال ، الرغوة أو البوليسترين الموسع. لذلك ، ليس من المنطقي التحدث عن درجة الحرارة التي يمكن أن يتحملها غراء الايبوكسي حتى يذوب. دائمًا تقريبًا ، لا يذوب الإيبوكسي المعالج ، بل ينهار ، ويتحول إلى كتلة متفحمة وعديمة الشكل.

هل هناك راتنجات سريعة التثبيت

يتم تصنيف جميع الإيبوكسيات إلى مجموعتين رئيسيتين. هذه هي راتنجات هيكلية وراتنجات زخرفية (أو مجوهرات). تتميز الإيبوكسيات المزخرفة بالشفافية وأوقات علاج أسرع. يتم استخدامها بشكل أساسي في أعمال التصميم لتصنيع منتجات الهدايا التذكارية.

راتنجات الديكور لها وقت معالجة أسرع

درجة حرارة التشغيل المسموح بها للمنتجات النهائية

اعتمدت اللوائح الفنية معايير معينة لتشغيل المنتجات والأشياء التي تم إصلاحها ، عند العمل باستخدام راتنجات الايبوكسي. هذه هي المؤشرات التالية:

- درجة حرارة ثابتة: من -40 درجة مئوية إلى + 120 درجة مئوية ؛

- الحد الأقصى المسموح به: من -40 درجة مئوية إلى + 150 درجة مئوية.

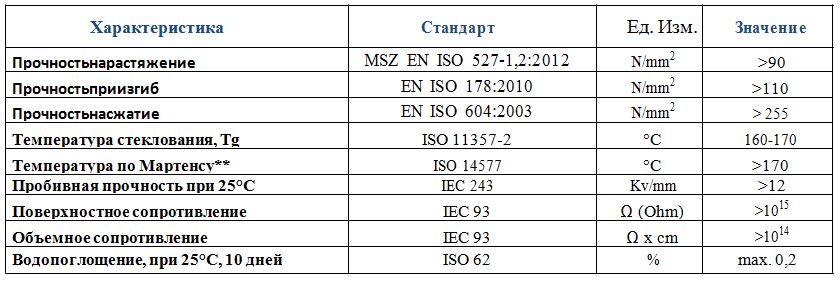

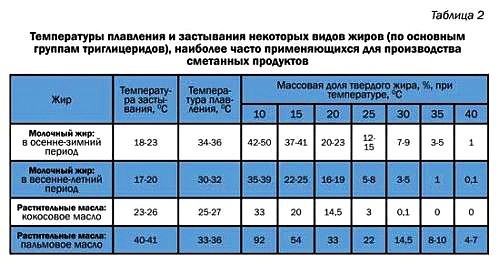

لكن بعض ماركات الإيبوكسي ، وفقًا لتقديرات الشركات المصنعة ، لها خصائص مختلفة. على سبيل المثال ، هذه المؤشرات المتطرفة (الحد الأقصى المسموح به):

هذه المواد الايبوكسي محددة.لا يعزوها العديد من المهنيين حتى إلى الإيبوكسي ، ولكن إلى الإيبوكسي والسيليكون العضوي. يؤدي التضمين الإضافي للسيليكون إلى زيادة مقاومة المواد للتأثيرات الحرارية.

حرارة عالية

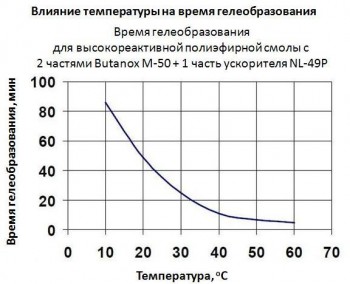

خلال هذه العملية ، يتم إطلاق الحرارة ، مما يؤدي إلى البلمرة بشكل عام. في هذه الحالة ، يمكن أن تصل مؤشرات درجة حرارة المادة إلى 100 درجة. هذه المؤشرات أكثر شيوعًا للكتل الكبيرة من تخفيف راتنجات البوليستر. لوحظ أكبر ارتفاع في درجة الحرارة مع المد والجزر. عندما يتم استخدام الكثير من الراتينج لصب الأرض ، ستكون الزيادة أقل ارتفاعًا ، نظرًا للمنطقة الملامسة للهواء ، سيحدث التبريد الذاتي بشكل أسرع.

إذا تجاوزت درجة الحرارة الحدود المسموح بها ، فيمكنك اللجوء إلى وضع الحاوية في الماء البارد ، ولكن يجب أن يؤخذ في الاعتبار أن البلمرة ستتباطأ. تعمل مؤشرات درجة الحرارة فوق درجة حرارة الغرفة على تسريع مرحلة الجلتنة ، ثم تسريع المعالجة. ينتقل التصلب أولاً إلى مرحلة تكوين قوام مطاطي ، وفي هذا الشكل ، ينحني الراتنج عند الضغط عليه ، ولكنه يعود سريعًا إلى شكله الأصلي. حتى هذه اللحظة ، يمر الوقت القياسي من 1.5 إلى 2 ساعة.

بالنسبة للمراحل الساخنة ، يوصى باستخدام 50٪ بنزويل بيروكسايد على ثنائي بيوتيل فثالات. في الوقت نفسه ، يمكن أن ترتفع درجات الحرارة إلى 100-130 درجة ، فهذه مؤشرات عالية جدًا وتتطلب حماية إضافية للشخص الذي يقوم بالخلط ، إذا تم استخدام بيروكسيد ديكوميل كمصلب ، فيمكن أن تصل المؤشرات إلى 160 درجة.

يمكن أن تصل مؤشرات درجة حرارة المادة إلى 100 درجة.

يمكن أن تصل مؤشرات درجة حرارة المادة إلى 100 درجة.

نقضي على الأسباب وعواقبها

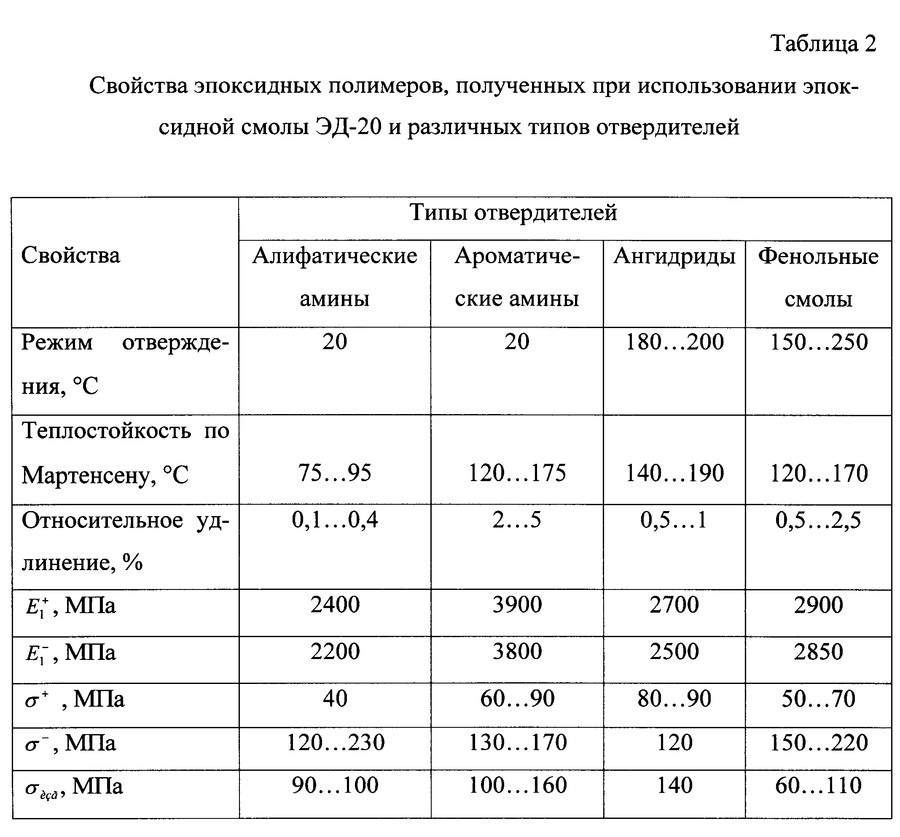

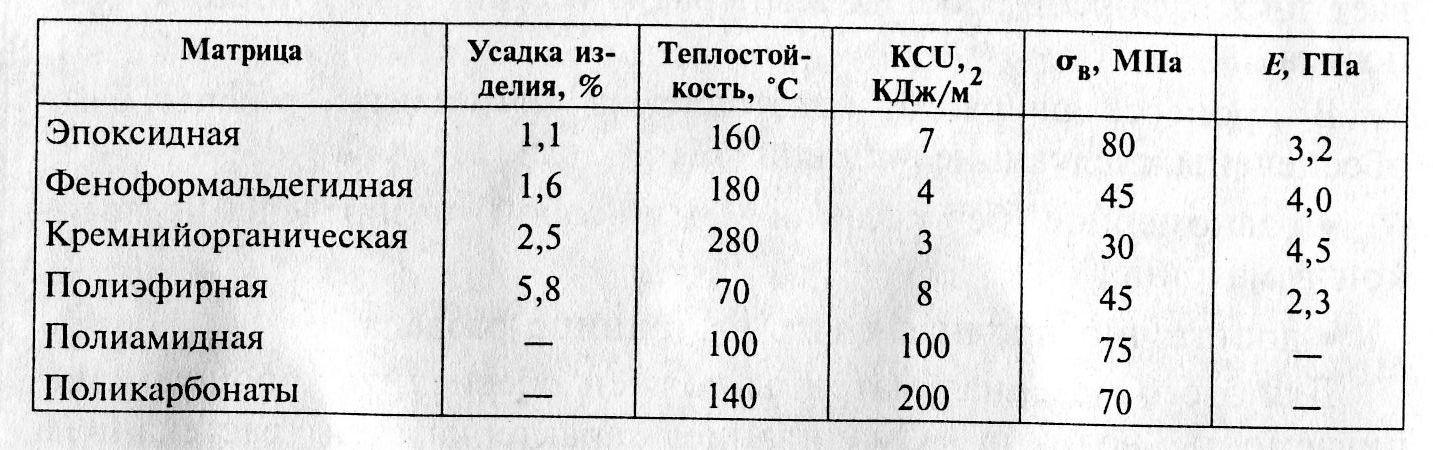

عندما يتفاعل راتنجات الايبوكسي وأنواع مختلفة من المقسي ، يمكن الحصول على مواد مختلفة. تختلف في القوة والمرونة. وكذلك في النعومة والمرونة. من خلال الجمع بين المادة الأساسية والمصلب بطرق مختلفة ، وتغيير تركيزاتهما ، يتم الحصول على بوليمر بخصائص مختلفة.

ومع ذلك ، مع أي مجموعة من المكونات المكونة ، يلزم التجفيف الكامل للراتنج قبل تطبيق المعاطف اللاحقة على راتنجات الايبوكسي. لا يتجمد التكوين لعدة أسباب محتملة. يجب أن تفهمها بالتفصيل من أجل منع الصعوبات عند استخدام المواد.

خطأ نسبة المكون

غالبًا ما تتداخل الكميات غير الكافية أو الزائدة من المُصلِّب مع النتيجة. يجب إزالة الطبقة اللاصقة والمقسمة بشكل غير كامل ، والتي لم يتم "ضبطها" لأكثر من يوم واحد. لا يتم تطبيق طبقات لاحقة على الايبوكسي الرطب.

للحصول على تشطيب مثالي ، يجب مراعاة النسب بدقة. وتؤثر زيادة أو نقص أي من المكونات سلبًا على النتيجة النهائية.

عند إعادة تطبيق المركب ، يجب التحقق من نسبة المُصلِّب إلى الإيبوكسي. من الأفضل عدم إضافة مادة صلبة إضافية إلى المحلول الجاهز. من الأصح تحضير التركيبة وفقًا للنسب الموضحة في التعليمات.

وضع درجة الحرارة المحدد بشكل غير صحيح

يتماسك الخليط في درجة حرارة الغرفة. ومع ذلك ، فإن الطلاء الناتج سوف يجف بشكل أسرع إذا زادت درجة الحرارة المحيطة. تعتمد فعالية "ضبط" راتنجات الايبوكسي بشكل كبير على هذا العامل.

في الطقس البارد ، يزداد وقت تفاعل البلمرة. يستلزم ذلك زيادة وقت تصلب التكوين. عندما تنخفض درجة الحرارة المحيطة بمقدار 10 درجة مئوية ، يزداد وقت البلمرة بمقدار 10-15 ساعة.

ما الذي يجب إنجازه؟ ستساعدك النصائح التالية في الحفاظ على معدل العلاج المطلوب:

- سيكون العلاج أسرع إذا تم الحفاظ على درجة الحرارة. إذا لزم الأمر - على حساب مصدر خارجي ؛

- إذا كان لا يمكن الحفاظ على درجة الحرارة عند المستوى المناسب أو كان من الصعب ، يمكن استخدام مقسى مصمم للعمل في درجات حرارة منخفضة في البداية لتحضير الخليط.

وفقًا لأولئك الذين يستخدمون الإيبوكسي ، هناك علامات تجارية أفضل. بالنسبة لظروف معينة ، من الأفضل اختيار البديل المناسب للمادة. يجب اعتبار AF-2 أفضل العلامات التجارية المحلية للمصلبات "العاملة" في درجات حرارة منخفضة. وأفضل مادة صلبة أبطأ هي العلامة التجارية DTB-2.

الايبوكسي والمصلد لا يختلطان جيدًا

الخطأ الأكثر شيوعًا الذي يؤدي إلى انخفاض معدل تصلب التركيبة هو الخلط غير الكافي للمكونات. سبب عدم وجود علاج سريع لراتنجات الايبوكسي ليس طويلا جدا وخلط شامل. وهذا يحدث بسبب تفاعل البلمرة غير المكتمل. بعد كل شيء ، ونتيجة لذلك ، يتغير شكل المادة السائلة: الراتينج يعطي طبقة صلبة متينة وجميلة ، ويتوقف عن أن يكون لزجًا.

لعمل تركيبة موحدة ، من الضروري خلط الخليط بكميات صحيحة. يجب خلط راتنجات الايبوكسي ونوع المقسى المحدد جيدًا. من الضروري إجراء الخلط حتى تصبح التركيبة متجانسة تمامًا. يجب ألا تكون هناك أماكن في الحل الناتج حيث سيكون هناك غلبة واضحة لأحد المكونات.

إذا كان من المخطط إضافة مواد مضافة أو مواد مالئة إلى التركيبة (على سبيل المثال ، حشو السيليكون ، مما يحسن النتيجة النهائية) ، فيجب استخدامها فقط بعد الخلط الشامل للخليط.

يمكن تصحيح الموقف فقط عن طريق إزالة الطبقة غير الناجحة. يتم صنع خليط جديد. ويتم خلط مكوناته جيدًا وتطبيقها على السطح المُجهز.

اختيار غير صحيح للمكونات

من الأفضل استخدام مقوي مختلف لكل نوع من أنواع الايبوكسي. سيؤدي ذلك إلى القضاء على مخاطر التصلب طويل الأمد للتكوين. كما أنه يحسن خصائص الطلاء الناتج. الشيء نفسه ينطبق على محفز راتنجات البوليستر. يجب اختياره حسب نوع الايبوكسي.

مع أخذ هذه العوامل في الاعتبار عند تكوين خليط يعتمد على راتنجات الايبوكسي ، يتم الحصول على طلاء عالي الجودة. يجف في ظروف مواتية لمدة لا تزيد عن يوم واحد.

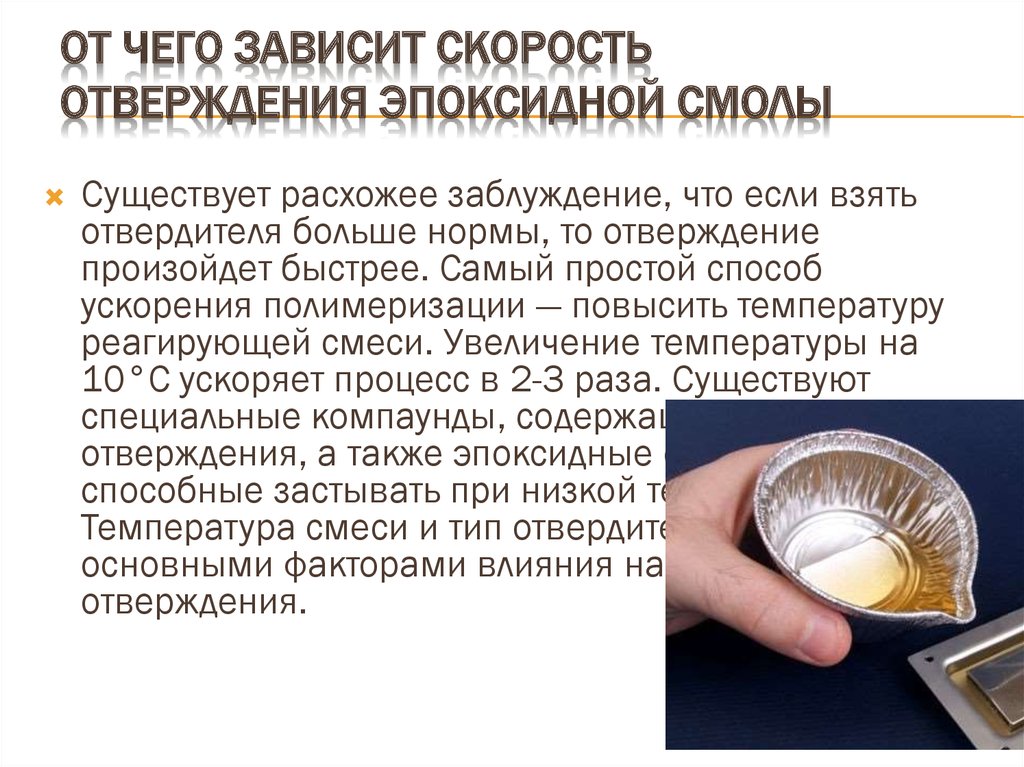

كيفية تسريع علاج الايبوكسي: نصائح مفيدة

ينصح بعض الأساتذة غير المتمرسين بإضافة مادة صلبة إلى الراتنج أكثر مما تتطلبه التعليمات لتسريع عملية البلمرة. في الممارسة العملية ، مع هذا الخيار ، سيجعل السيد الأمر أسوأ. إذا تمت إضافة الكثير من المحفز إلى المحلول ، فسوف تتدهور جودة الإيبوكسي نفسه:

- سوف يصبح الراتنج بعد التصلب هشًا وهشًا ؛

- قد تسخن ، مما يفسد المادة ؛

- عندما تسخن الكتلة بسرعة كبيرة ، فإنها تغلي وتشكل العديد من فقاعات الهواء (يصبح العمل معها بلا معنى).

لذلك ، فإن الطريقة الأكثر تكلفة والأكثر أمانًا لتسريع البلمرة هي استخدام مسرعات إضافية. يمكن لعب دورهم من خلال التسخين المعتاد للهواء المحيط. كلما زاد ارتفاعه ، زادت سرعة بلمرة الإيبوكسي وعلاجه.

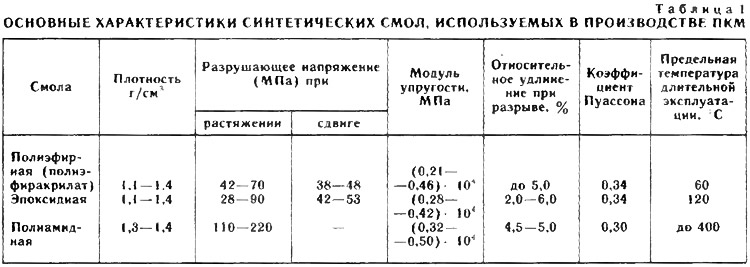

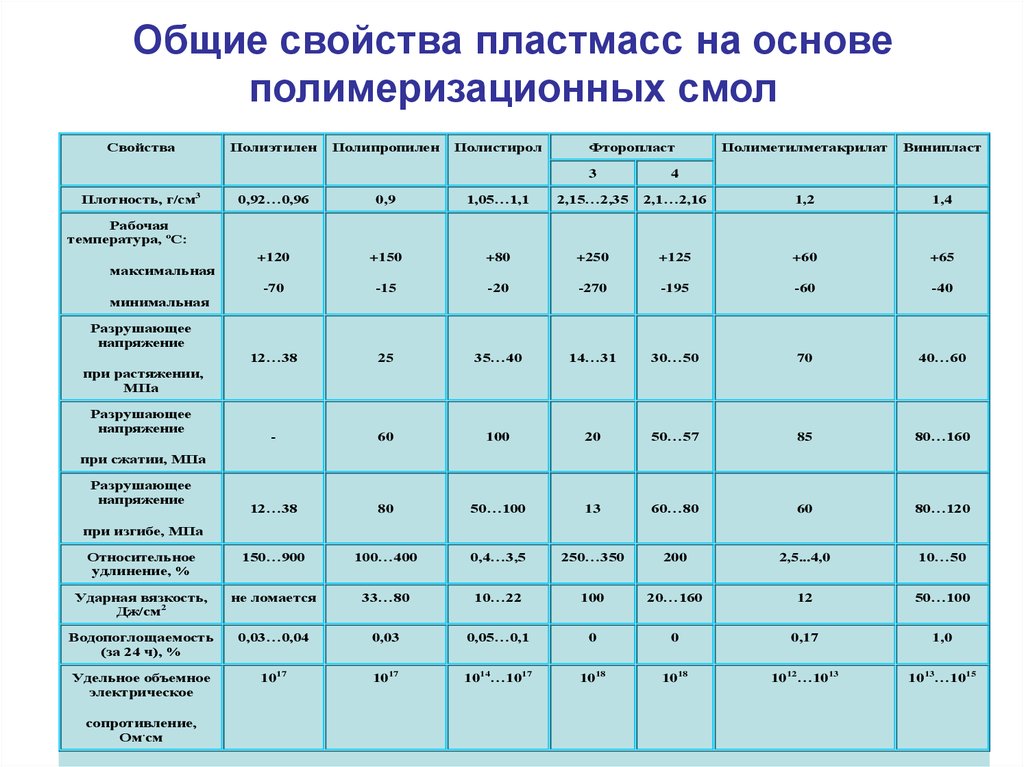

خصائص راتنجات البوليستر

- الخواص الميكانيكية. في هذه المعلمة ، تكون راتنجات البوليستر أدنى بكثير من الإيبوكسيات. لذلك ، غالبًا ما يؤدي الإجهاد والتشوه الميكانيكي إلى حدوث تشققات وتفكيك في المنتجات.

- خصائص اللصق. بوليستر لديها التصاق ضعيف ، لذلك فهي لا تعمل بشكل جيد كمادة لاصقة.

- انكماش. يمكن أن يتقلص البوليستر في الحجم حتى 7-10٪. ومع ذلك ، يمكن أن تستغرق عملية الانكماش وقتًا ولن يظهر التفريغ على الفور.

- مقاوم المياه. بعد المعالجة ، يكون للسطح خصائص مقاومة للماء ضعيفة ومنفذ للماء.

- مدة الصلاحية. البوليستر له مدة صلاحية قصيرة: في المتوسط 6 أشهر - 1 سنة.

- البلمرة. معدل معالجة البوليسترات أسرع بكثير من الإيبوكسي ، وعادة ما يستغرق عدة ساعات.يمكن تسريع عملية التجفيف باستخدام محفز MEKP.

- يشم. أثناء المعالجة ، تنبعث من مكونات البوليمر رائحة قوية.

- الغليان. بوليمرات البوليستر ليست عرضة للغليان.

- متانة. تشكل البوليسترات طلاءًا متينًا ، ولكنها عرضة للتكسير الدقيق ، وأقل مقاومة للصدمات ، وأقل متانة من الطلاءات الإيبوكسية.

- مقاومة للأشعة فوق البنفسجية. أسطح البوليستر مقاومة للأشعة فوق البنفسجية ولا تحتاج إلى طبقة علوية لمنع الاصفرار أو التلف الناتج عن أشعة الشمس.

- مدى تعقيد التطبيق. المواد سهلة الاستخدام ولا تتطلب معرفة وخبرة خاصة.

- مجالات التطبيق. يتم استخدام البوليستر في الحالات التي تكون فيها التكلفة المنخفضة وسهولة الاستخدام أكثر أهمية من القوة والمتانة. على سبيل المثال ، في تصميم المناظر الطبيعية ، والسباكة ، والضبط التلقائي ، وما إلى ذلك.

- سعر. راتنجات البوليستر أرخص 2-3 مرات من الايبوكسي.

- الود والسلامة البيئية. تحتوي البوليسترات على مادة الستيرين المسرطنة ، والتي تنبعث منها رائحة كريهة قوية. مكونات الراتينج هي سوائل قابلة للاشتعال ، والمواد الحفازة قابلة للاشتعال والانفجار. ولكن هناك راتنجات في السوق بدون ستيرين ومحتواها المنخفض.

على ماذا يعتمد وقت التصلب؟

يحظى السؤال في عنوان هذه المقالة بشعبية كبيرة لسبب بسيط وهو أنه لا يوجد دليل إرشادي يمنحك إجابة واضحة عن المدة التي يستغرقها الإيبوكسي حتى يجف - ببساطة لأن التوقيت يعتمد على العديد من المتغيرات. بالنسبة للمبتدئين ، من الضروري توضيح أنه ، من حيث المبدأ ، يبدأ في التصلب بشكل كامل فقط بعد إضافة مادة صلبة خاصة إليه ، مما يعني أن شدة العملية تعتمد إلى حد كبير على خصائصها.

تأتي مواد التقوية في العديد من الأصناف ، ولكن يتم استخدام أحد النوعين دائمًا تقريبًا: إما بولي إيثيلين بوليامين (PEPA) أو ثلاثي إيثيلين تتراامين (TETA). ليس من أجل لا شيء أن لديهم أسماء مختلفة - فهي تختلف في التركيب الكيميائي ، وبالتالي في خصائصها.

PEPA هو ما يسمى بالمصلب البارد ، والذي "يعمل" بشكل كامل دون تدفئة إضافية (في درجة حرارة الغرفة ، والتي عادة ما تكون 20-25 درجة مئوية). سوف يستغرق الأمر قرابة يوم لانتظار التصلب. ويمكن للمركبة الناتجة أن تتحمل حرارة تصل إلى 350-400 درجة دون أي مشاكل ، وفقط عند درجات حرارة 450 درجة وما فوق ستبدأ في الانهيار.

يمكن تسريع عملية المعالجة الكيميائية عن طريق تسخين التركيبة مع إضافة PEPA ، ولكن لا ينصح بذلك عادةً ، لأن قوى الشد والانحناء والشد يمكن تقليلها حتى مرة ونصف.

تعمل TETA بطريقة مختلفة قليلاً - إنها ما يسمى بالتصليب الساخن. من الناحية النظرية ، يحدث التصلب في درجة حرارة الغرفة ، ولكن بشكل عام ، تتضمن التقنية تسخين الخليط في مكان ما حتى 50 درجة - وبهذه الطريقة ستتم العملية بشكل أسرع.

من حيث المبدأ ، لا يستحق تسخين المنتج أعلى من هذه القيمة ، وعندما يتم إخراج أجسام سائبة تزيد عن 100 "مكعب" ، فهذا ممنوع تمامًا ، لأن TETA لديها القدرة على التسخين الذاتي ويمكن أن تغلي - ثم تتشكل فقاعات الهواء في سمك المنتج ، وسيتم انتهاك ملامح بوضوح. إذا تم كل شيء وفقًا للتعليمات ، فستكون حرفة الإيبوكسي مع TETA أكثر مقاومة لدرجات الحرارة المرتفعة من منافستها الرئيسية ، وستزيد من مقاومة التشوه.

الاختلافات المذكورة أعلاه عند الاختيار هي كما يلي: TETA هو الخيار الوحيد إذا كنت بحاجة إلى منتج يتمتع بأقصى قوة ومقاومة لدرجات الحرارة المرتفعة ، وستعطي زيادة نقطة الصب بمقدار 10 درجات تسارعًا ثلاثيًا للعملية ، ولكن مع خطر الغليان وحتى الدخان

إذا لم تكن هناك حاجة إلى الخصائص البارزة من حيث متانة المنتج ولم يكن من المهم جدًا كم من الوقت تصلب قطعة العمل ، فمن المنطقي اختيار PEPA

يؤثر شكل المركبة أيضًا بشكل مباشر على سرعة العملية.لقد ذكرنا أعلاه أن مقسى TETA عرضة للتسخين الذاتي ، ولكن في الواقع هذه الخاصية هي أيضًا خاصية مميزة لـ PEPA ، فقط على نطاق أصغر بكثير. تكمن الدقة في حقيقة أن مثل هذا التسخين يتطلب أقصى اتصال للكتلة مع نفسها.

بشكل تقريبي ، فإن 100 جرام من الخليط على شكل كرة عادية تمامًا ، حتى في درجة حرارة الغرفة وباستخدام TETA ، تتصلب في حوالي 5-6 ساعات دون تدخل خارجي ، وتسخن نفسها ، ولكن إذا قمت بتلطيخ نفس الحجم من الكتلة باستخدام طبقة رقيقة تزيد مساحتها عن 10 × 10 سم مربع ، لن يكون التسخين الذاتي حقًا وسيستغرق يومًا أو أكثر لانتظار الصلابة الكاملة.

بالطبع ، تلعب النسبة أيضًا دورًا - فكلما زادت صلابة الكتلة ، زادت كثافة العملية. في الوقت نفسه ، يمكن لتلك المكونات التي لم تفكر بها على الإطلاق أن تشارك في زيادة السماكة ، وهذا ، على سبيل المثال ، الشحوم والغبار على جدران القالب للصب. يمكن أن تفسد هذه المكونات الشكل المقصود للمنتج ، لذلك تتم إزالة الشحوم بالكحول أو الأسيتون ، ولكن يجب أيضًا أن يتم إعطاؤها وقتًا لتبخر ، لأنها مواد ملدنة للكتلة ويمكن أن تبطئ العملية.

إذا كنا نتحدث عن زخرفة أو حرفة أخرى ، فقد تكون هناك حشوات أجنبية داخل كتلة الإيبوكسي الشفافة ، والتي تؤثر أيضًا على سرعة بدء الكتلة في التكاثف. لقد لوحظ أن معظم مواد الحشو ، بما في ذلك الرمل المحايد كيميائيًا والألياف الزجاجية ، تسرع من عملية المعالجة ، وفي حالة برادة الحديد ومسحوق الألومنيوم ، تكون هذه الظاهرة واضحة بشكل خاص.

ما درجة الحرارة التي يتحملها راتنجات الايبوكسي بعد المعالجة؟

غالبًا ما تضطر راتنجات الإيبوكسي ، التي بدونها يصعب تخيل الإنتاج الحديث عالي التقنية ، إلى العمل في ظروف قاسية جدًا. هذا هو الإشعاع المتزايد ، وتأثير الكواشف الكيميائية على منتجات الإيبوكسي ، وأوسع نطاق لدرجة الحرارة ، من 30 إلى 200 درجة مئوية تحت الصفر. علاوة على ذلك ، لا يعني هذا انخفاضًا أو زيادة شديدة لمرة واحدة للحدود المحددة ، ولكن التأثير المستمر لدرجات الحرارة هذه على مادة الربط.

وغني عن القول ، أن الغراء المنزلي EDP أو الراتنج ED-20 ، ED-22 ليست مناسبة لمثل هذه التغيرات في درجات الحرارة. وقد تم شفاؤهم تمامًا بالفعل ، سيبدأون في التصدع في البداية ، ثم ، اعتمادًا على المادة المصلبة المستخدمة مرة واحدة ، سوف تتشكل الرغوة دون المرور إلى المرحلة السائلة ، وستبدأ في الانقسام إلى أجزاء صغيرة ، وتغيير اللون والهيكل.

يمكن أن تشتعل أيضًا ، مرة أخرى اعتمادًا على مواد البداية وبأي شكل تم بلمرتها ، في شكل طبقة رقيقة أو كتلة متراصة تشغل مساحة معينة وكبيرة في الفضاء. يمكن أن يشتعل فيلم الايبوكسي الرقيق ويطلق كميات هائلة من السخام إذا كان على اتصال مباشر بلهب مكشوف. لكن الاحتراق سيستمر فقط طالما استمر هذا التلامس وهناك تجديد مكثف للحرارة. حرك اللهب بعيدًا عن الإيبوكسي وسوف ينطفئ على الفور.

لذلك ، لا يستحق الحديث عن مخاطر الحريق الناتجة عن استخدام مركبات الايبوكسي في الحياة اليومية أو أثناء الإصلاح. إنها لا تحترق أفضل من المواد الاصطناعية الأخرى ، وهي أكثر أمانًا من نفس البوليسترين الرغوي أو البوليسترين ، تذكر على الأقل ملهى White Horse الليلي مع العديد من ضحاياه من منتجات بلاط السقف المحترق ، مع إطلاق الفوسجين.

لذلك ، ليس من المنطقي التحدث عن نوع من درجة حرارة الانصهار لراتنج الإيبوكسي المتصلب ، في الغالبية العظمى من الحالات لا يذوب ، ولكنه ينهار ببساطة ، ويتحول إلى كتلة متفحمة غير هيكلية.

وقت تجفيف الايبوكسي

قبل إضافة مادة التقسية إلى الراتينج ، حدد النسبة المثلى للمصلب والمُنعّم ، بعد عمل عينات صغيرة مسبقًا. تذكر أن التفاعل بين الراتينج والمصلب لا رجوع فيه. في حالة حدوث خطأ ، ستتلف المادة.

تستغرق البلمرة (التبلور ، الجيلاتين) بعض الوقت. لكي تتحول كتلة معينة إلى حالة صلبة ، يجب أن يحدث تفاعل ، اعتمادًا على درجة حرارة الخليط ونسبة المساحة إلى كتلة الراتنج. ضع في اعتبارك المدة التي يستغرقها الإيبوكسي حتى يجف في قالب سيليكون. على سبيل المثال ، يستغرق الأمر من 30 إلى 60 دقيقة لتصلب 100 جرام من "الايبوكسي" ممزوجًا بمصلب PEPA. في هذه الحالة ، يجب أن تكون درجة الحرارة + 22 ... + 24 درجة مئوية. مع درجة حرارة الهواء + 15 درجة مئوية ، ستستغرق نفس العملية أكثر من 80 دقيقة. إذا قمت بنشر خليط الإيبوكسي على سطح بمساحة 1 م 2 عند نفس درجة الحرارة (+22 ... + 24 درجة مئوية) ، فستستغرق عملية البلمرة 20 دقيقة على الأقل.

لذلك ، اتبع التوصيات وامزج الراتينج بقدر ما يمكنك التمرين قبل أن يتماسك.

إذا كنت بحاجة إلى تحضير كمية كبيرة من مادة ما ، فمن المستحسن تقسيمها إلى أجزاء أصغر بعد الخلط مباشرة. خلاف ذلك ، لن يكون لديك الوقت لحساب مساحة السطح المقدرة.

يعتمد معدل تجفيف الإيبوكسي على درجة الحرارة الأولية ، لكن آلية المعالجة نفسها لا تعتمد عليها.

ويلاحظ أن تفاعل الخليط في الحالة السائلة يكون أسرع. في سياق البلمرة ، يتغير الراتينج من الحالة السائلة إلى الهلام اللزج. تصلب تدريجيًا ، تصبح لزجة. في سياق زيادة الصلابة (التصلب) ، يبدأ معدل التفاعل في التباطؤ ، مصحوبًا بفقدان تدريجي للالتصاق.

كم من الوقت يجف الايبوكسي مع المقوي والألياف الزجاجية؟ يحدث التصلب النهائي في غضون 24 ساعة إذا كانت درجة حرارة الهواء تتقلب في نطاق + 22 ... + 24 درجة مئوية. لكن هذا لا يضمن قوة بنسبة 100٪. بعد يوم ، سيكون هذا الرقم 65-70٪ فقط. من الممكن زيادة صلابة المادة بشكل إضافي باستخدام نفس PEPA والمعالجة الحرارية عند درجة حرارة + 60 ... + 100 درجة مئوية لمدة 1-12 ساعة. ثم يكتسب الايبوكسي أعلى قوة.