4.2 تجميع الوصلات على براغي عالية القوة عندما يكون من الضروري تفكيك الوصلات تمامًا

إذا لزم الأمر ، قم بالتفكيك الكامل

يجب إزالة الوصلات من حمل التصميم على تصميم خاص

مشروع واستعادة العقدة باستخدام التكنولوجيا التالية:

4.2.1. العملية التكنولوجية

يوفر تجميع التوصيلات:

- التفتيش على الهياكل والتحقق منها

امتثالهم لمتطلبات المشروع وفصل SNiP III-18-75 (من حيث دقة هياكل التصنيع) ؛

- محاذاة الثقوب والتثبيت

في موضع تصميم العناصر وأجزاء التوصيل باستخدام سدادات التثبيت

(10٪ من عدد الثقوب ، ولكن ليس أقل من 2 قطعة) ؛

- التثبيت خالي من الاختناقات المرورية

ثقوب الترباس عالية القوة.

- فحص هندسي

أبعاد الهياكل المجمعة

- ذراع التسوية الضيق للحزمة ؛

- شد المزود

مسامير عالية القوة للقوة التي يوفرها المشروع ؛

- فك المقابس ، وضبطها

الثقوب المحررة للمسامير عالية القوة وشدها بالتصميم

جهود.

4.2.2. اختلاف في السماكة

العناصر المتداخلة مع التراكبات ، محددة قبل وضع التراكبات مع

باستخدام مسطرة ومقياس محسس ، يجب ألا يتجاوز 0.5 مم.

4.2.3. مع اختلاف في الطائرات

يتم ربط الأجزاء من 0.5 إلى 3 مم لضمان ثني البطانة بشكل سلس

يجب تنعيم حافة الجزء البارز بحجر الصنفرة على مسافة تصل إلى

30 مم من قطع الجزء بميل لا يزيد عن 1:10. مع فارق مستوي أكثر من 3

مم ، يجب استخدام الجوانات. يجب الموافقة على استخدام الجوانات

مع منظمة التصميم.

4.2.4. أطوال الترباس

حسب سمك العبوة ().

4.2.5. عند حفر الثقوب

في العناصر ذات الأسطح المعالجة ، يجب عدم استخدام التبريد

سوائل تحتوي على زيت.

4.2.6. يجب أن يكون تجميع التوصيلات

تنتج مباشرة على البراغي والمقابس عالية القوة. تطبيق البراغي الأخرى على

جودة التجميع محظورة.

4.2.7. كل صاعقة

يتم تركيبه في اتصال مع غسالتين عاليتي القوة (يتم وضع أحدهما تحته

رأس الترباس ، والآخر تحت الجوز).

4.2.8. شد المكسرات

جهد التصميم ، لم يتم إصلاح أي شيء بشكل إضافي.

4.2.9. في وقت التثبيت

البراغي عالية القوة ، يجب أن تكون الصواميل مجانية (يدويًا) مثبتة على الخيط.

خلاف ذلك ، ينبغي استبدال الجوز أو الترباس ، ورفض البراغي و

إرسال المكسرات لإعادة التحضير.

8.1 اختبار الحمل والدليل

يجب إجراء اختبار الحمل التجريبي دائمًا عندما تسمح معدات الاختبار بذلك ، وهذا الاختبار مهم لأقطار السن اللولبية M5 أو أكبر.

يتم تثبيت الصواميل على الحامل المتصلب كما هو موضح في الشكلين 1 و 2. في الحالات الثانوية ، يكون اختبار الشد حاسمًا (انظر الشكل 1).

1) د11 - ل GOST 25346

رسم 1

—محاكمةتشغيلمحوريتمتد

رسم 2

—محاكمةتشغيلضغط محوري

يتم تطبيق حمل الاختبار على الصامولة في اتجاه محوري ويتم الاحتفاظ به لمدة 15 ثانية. يجب أن يتحمل الصمولة الحمل دون كسر أو كسر الخيط ويمكن فكه يدويًا بعد إزالة الحمل. في حالة تلف خيط الإصلاح أثناء الاختبار ، يكون الاختبار غير صالح. عند فك الجوز ، يُسمح باستخدام مفتاح ربط لقلب الجوز بمقدار 1/2 دورة ، ومن ثم يجب فكه يدويًا.

يجب أن تكون صلابة تجهيزات الاختبار 45 HRC على الأقل.

يكون تحمل الخيط 5x6g ، باستثناء القطر الخارجي للخيط ، والذي يجب أن يكون 1/4 من التسامح 6g في الجزء السفلي.

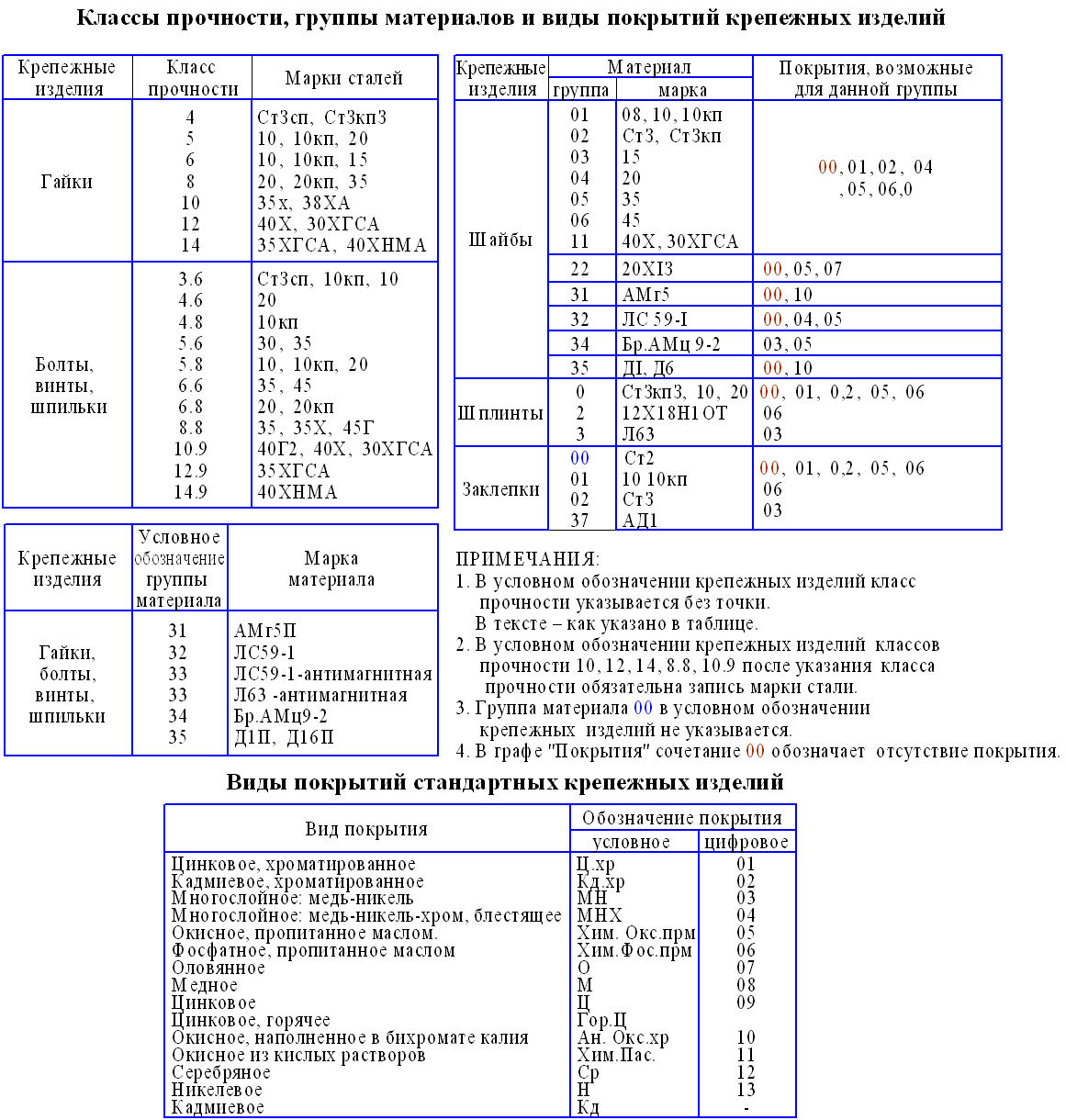

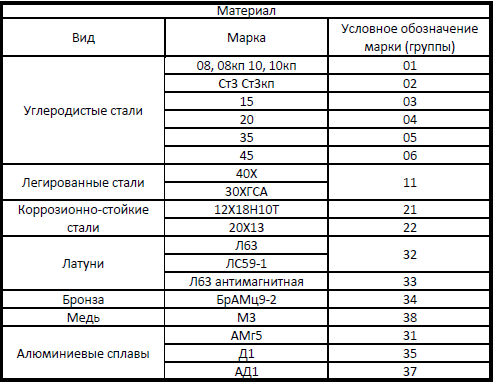

كيفية فك وسم الفولاذ؟

لفك رموز تعيين أنواع مختلفة من الفولاذ لا تسبب صعوبات ، يجب أن تعرف جيدًا ما هي.فئات معينة من الفولاذ لها علامات خاصة. من المعتاد تعيينها بأحرف معينة ، مما يجعل من الممكن على الفور فهم كل من الغرض من المعدن المعني وتكوينه التقريبي. دعونا نفكر في بعض هذه العلامات التجارية ونفهم تسميتها.

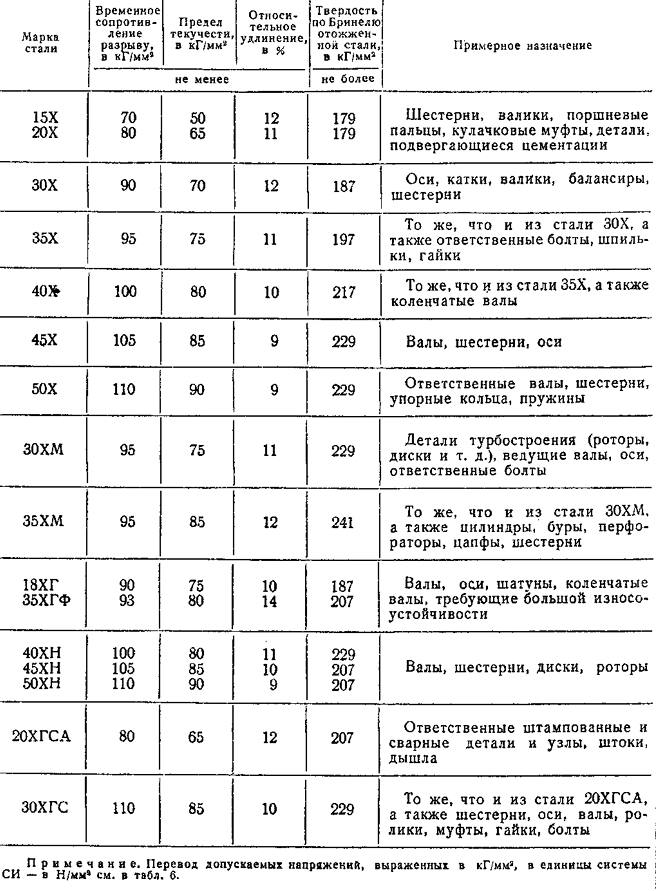

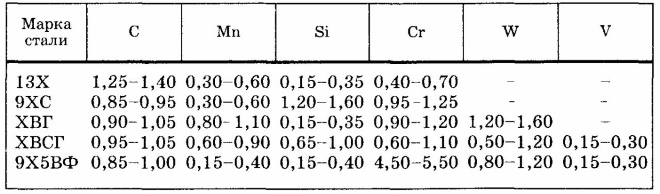

خصائص سبائك الفولاذ الإنشائي والغرض منها

يمكن التعرف على الفولاذ الإنشائي المصمم خصيصًا لتصنيع المحامل بالحرف "" ، ويتم وضع هذا الحرف في بداية وضع العلامات. بعد ذلك ، يتبع اسم العلامة التجارية تسمية الحروف لمضافات صناعة السبائك المقابلة ، بالإضافة إلى الأرقام التي يتم من خلالها التعرف على المحتوى الكمي لهذه المواد المضافة. لذلك ، في فولاذ الدرجات ShKh4 و ShKh15 ، بالإضافة إلى الحديد مع الكربون ، يتم احتواء الكروم بنسبة 0.4 و 1.5٪ على التوالي.

يشير الحرف "K" ، الذي يقف بعد الأرقام الأولى في اسم العلامة التجارية ، إلى المحتوى الكمي للكربون ، إلى الفولاذ الهيكلي غير الممزق المستخدم في إنتاج الأوعية والمراجل البخارية التي تعمل تحت ضغط عالٍ (20K ، 22K ، إلخ. ).

يمكن التعرف على سبائك الفولاذ عالية الجودة ذات خصائص الصب المحسنة بالحرف "L" في نهاية العلامة (35 درجة ، 40 درجة ، إلخ).

يمكن أن يكون سبب بعض الصعوبة ، إذا كنت لا تعرف تفاصيل الوسم ، هو فك ترميز درجات الصلب الإنشائي. يتم تحديد سبائك هذه الفئة بالحرف "C" ، والذي يتم وضعه في البداية. الأرقام التي تليها تشير إلى الحد الأدنى من قوة الخضوع. تستخدم هذه العلامات التجارية أيضًا تسميات أحرف إضافية:

- حرف T - مخزون مدلفن مقوى بالحرارة ؛

- الحرف K - فولاذ ، يتميز بمقاومة متزايدة للتآكل ؛

- الحرف D - سبيكة تتميز بنسبة عالية من النحاس (S345T ، S390K ، إلخ).

الفولاذ الخالي من الشوائب الذي ينتمي إلى فئة فولاذ الأدوات يتم تمييزه بالحرف "U" ، ويتم تثبيته في بداية الوسم. الرقم الذي يلي هذا الحرف يعبر عن المحتوى الكمي للكربون في السبيكة قيد الدراسة. يمكن أن تكون فولاذ هذه الفئة ذات جودة عالية وجودة عالية (يمكن تحديدها بالحرف "A" ، وهي مثبتة في نهاية اسم العلامة التجارية). قد تحتوي علاماتها على الحرف "G" ، مما يعني زيادة محتوى المنغنيز (U7 ، U8 ، U8A ، U8GA ، إلخ).

التي تحتوي على عناصر صناعة السبائك في تكوينها يتم تمييزها بشكل مشابه للعناصر الهيكلية السبائكية (KhVG ، 9KhVG ، إلخ).

تكوين سبائك الصلب أداة (٪)

يبدأ وضع علامات على أنواع الفولاذ التي يتم تضمينها في فئة السرعة العالية بالحرف "P" ، متبوعًا بأرقام تشير إلى المحتوى الكمي للتنغستن. بخلاف ذلك ، يتم تسمية العلامات التجارية لهذه السبائك وفقًا للمبدأ القياسي: الأحرف التي تشير إلى عنصر ، وبالتالي ، الأرقام التي تعكس محتواها الكمي. في تعيين مثل هذا الفولاذ ، لم يتم الإشارة إلى الكروم ، حيث أن محتواه القياسي فيه حوالي 4 ٪ ، وكذلك الكربون ، وكميته تتناسب مع محتوى الفاناديوم. إذا تجاوزت كمية الفاناديوم 2.5٪ ، فسيتم لصق حرفها ومحتواها الكمي في نهاية العلامة (Z9 ، P18 ، P6M5F3 ، إلخ).

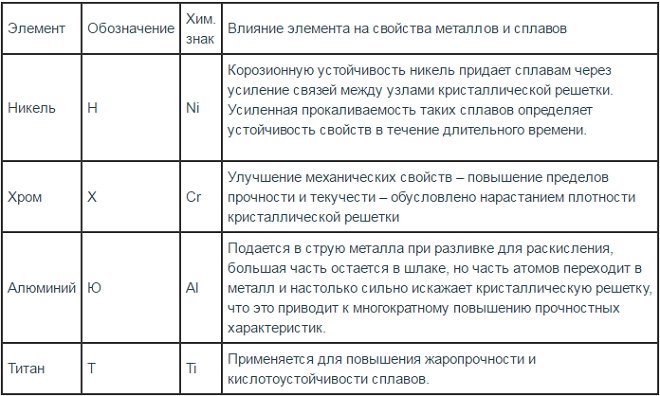

تأثير بعض الإضافات على خواص الحديد

يتم تمييز الفولاذ الخالي من السبائك المصنف على أنه كهربائي (يُطلق عليه غالبًا أيضًا الحديد التقني النقي) بطريقة خاصة. يتم ضمان المقاومة الكهربائية المنخفضة لهذه المعادن بسبب حقيقة أن تركيبها يتميز بحد أدنى من محتوى الكربون أقل من 0.04٪. لا توجد أحرف في تسمية درجات هذا الفولاذ ، فقط أرقام: 10880 ، 20880 ، إلخ. يشير الرقم الأول إلى التصنيف حسب نوع المعالجة: ملفوف على الساخن أو مزور - 1 ، معاير - 2. الرقم الثاني هو المرتبطة بفئة معامل التقادم: 0 - غير قياسي ، 1 - موحد. يشير الرقم الثالث إلى المجموعة التي ينتمي إليها هذا الفولاذ وفقًا للخصائص المعيارية التي تعتبر العنصر الرئيسي. من خلال الرقمين الرابع والخامس ، يتم تحديد قيمة الخاصية القياسية.

تم تطوير المبادئ التي يتم من خلالها تعيين سبائك الصلب في الحقبة السوفيتية ، ولكن حتى يومنا هذا يتم استخدامها بنجاح ليس فقط في روسيا ، ولكن أيضًا في بلدان رابطة الدول المستقلة. من خلال الحصول على معلومات حول درجة فولاذية معينة ، لا يمكن للمرء فقط تحديد تركيبته الكيميائية ، ولكن أيضًا اختيار المعادن ذات الخصائص المطلوبة بشكل فعال.

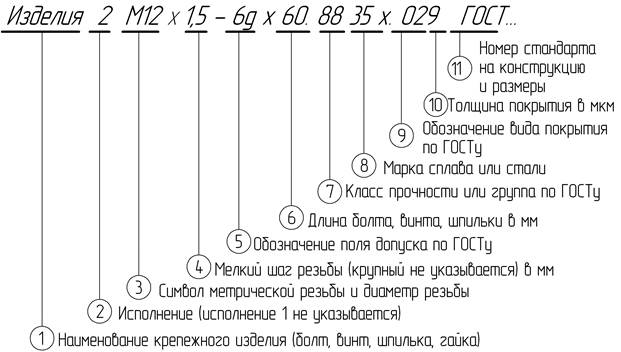

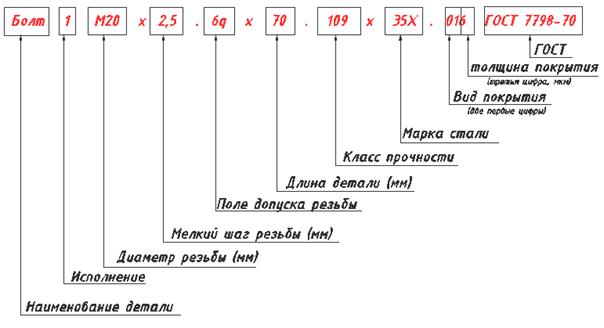

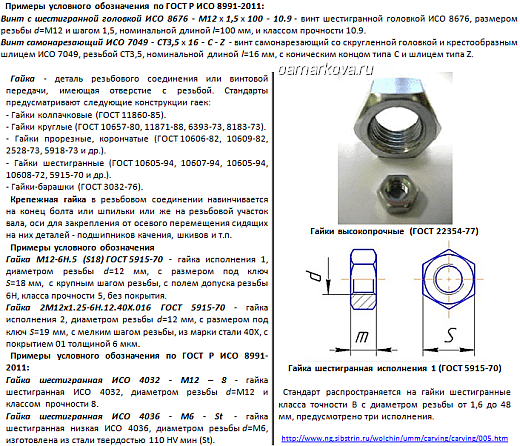

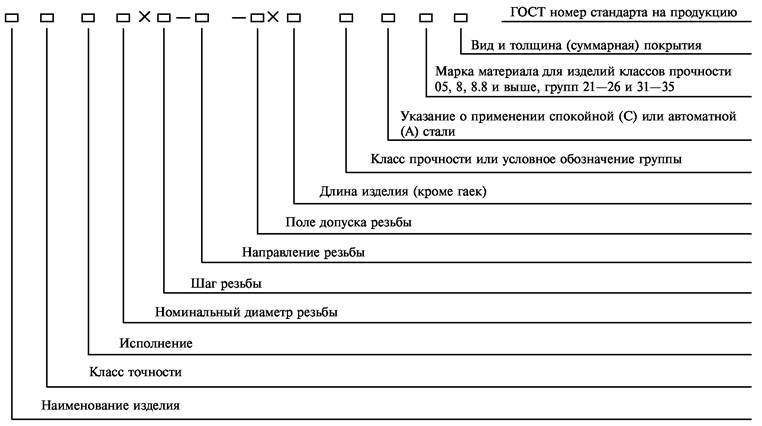

الرموز والعلامات

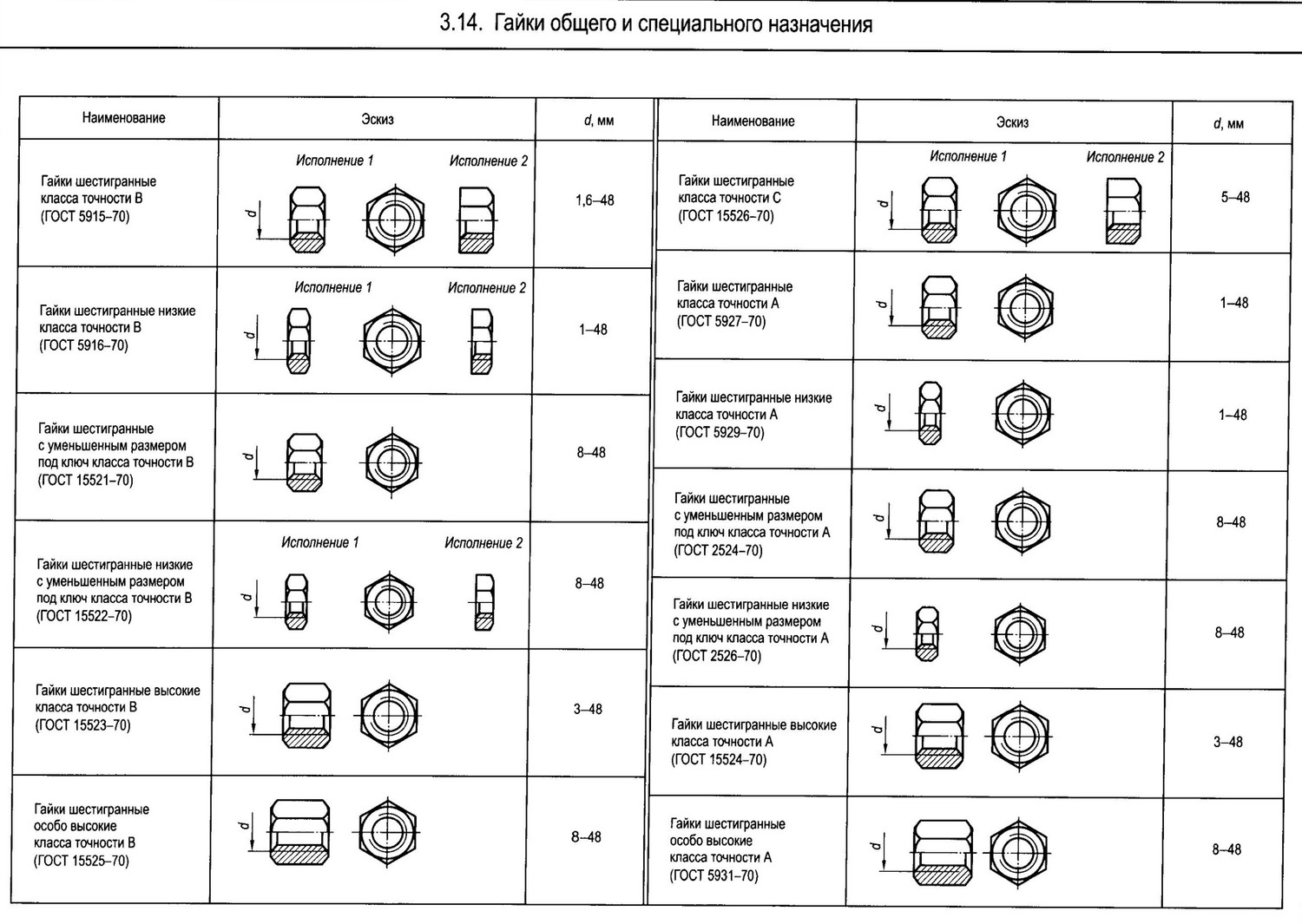

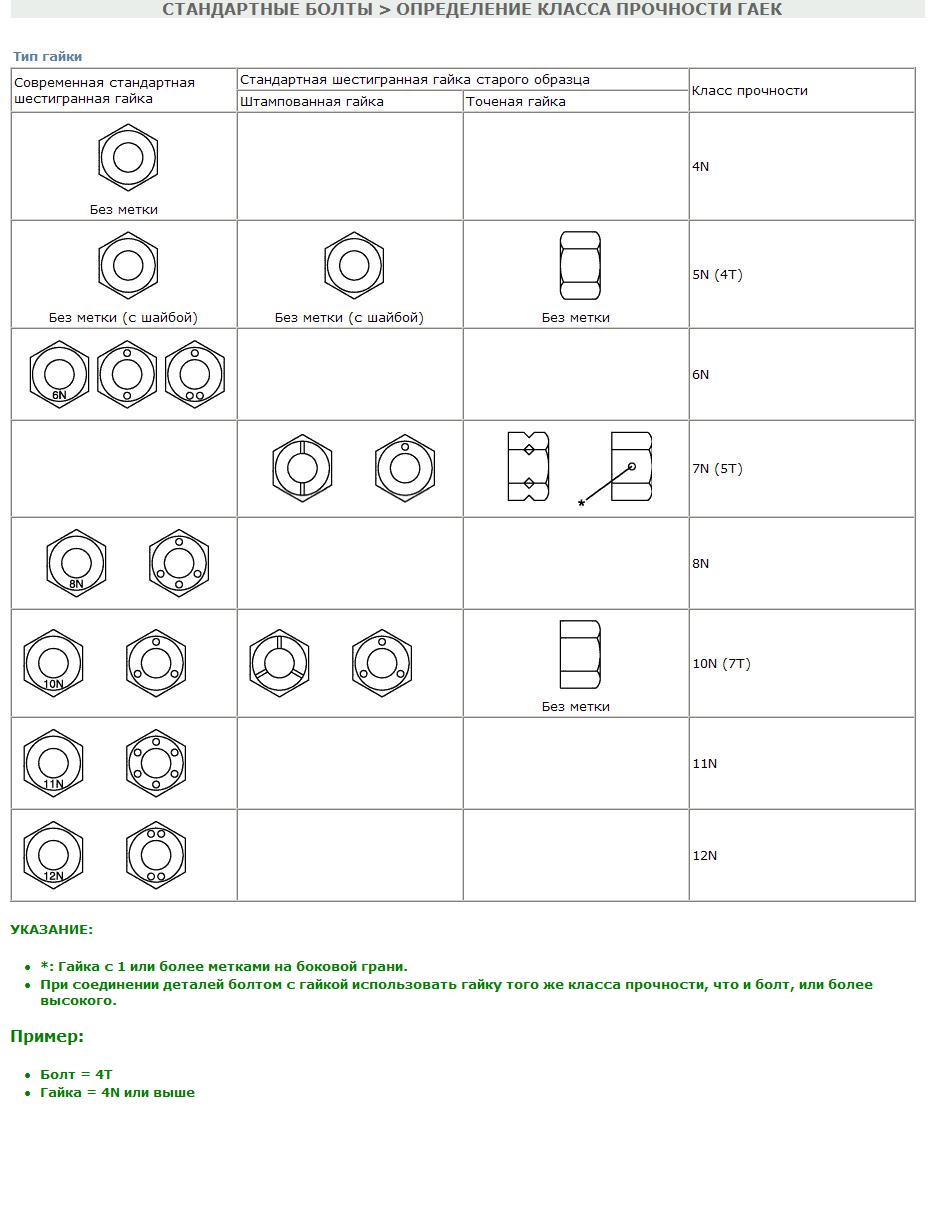

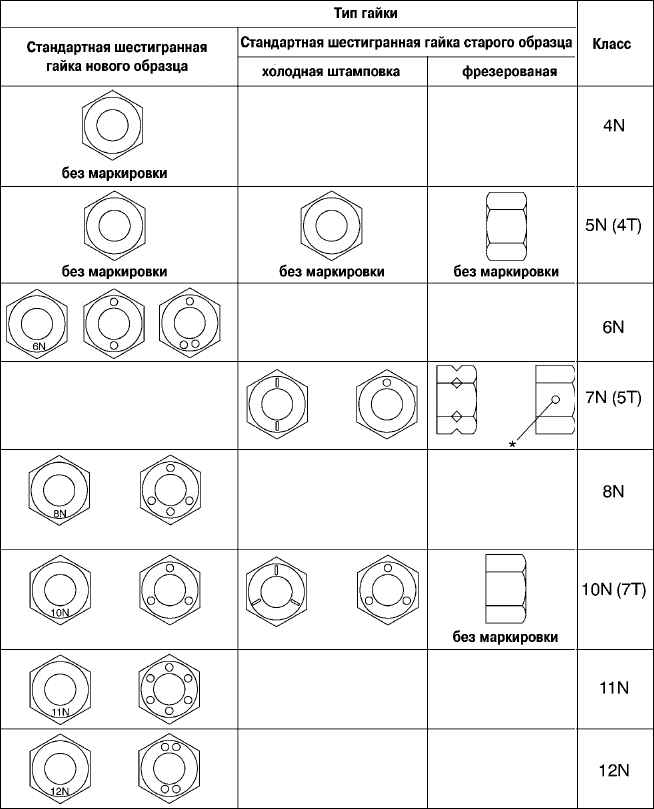

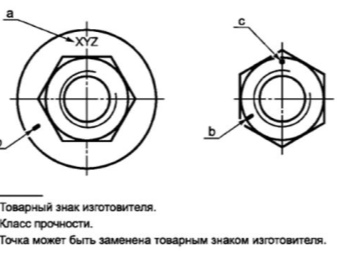

جميع المكسرات لها تسمية مرجعية ، فهي توضح للمتخصصين المعلومات الأساسية حول المنتجات. أيضًا ، يتم تمييزها بمعلومات حول معلمات وخصائص الأجهزة.

ينقسم الرمز إلى ثلاثة أنواع:

- كامل - جميع المعلمات موضحة ؛

- قصير - لا يتم وصف الخصائص المهمة جدًا ؛

- مبسط - فقط أهم المعلومات.

يتضمن التعيين المعلومات التالية:

- نوع القفل

- فئة الدقة والقوة ؛

- عرض؛

- خطوة؛

- قطر موضوع؛

- سمك التغليف؛

- تحديد المعيار الذي تم تصنيع المنتج بموجبه.

بالإضافة إلى ذلك ، تم وضع علامة على الجوز للمساعدة في تحديد أداة التثبيت. يتم تطبيقه على الوجه النهائي ، وفي بعض الحالات ، على الجانب. يحتوي على معلومات حول فئة القوة وعلامة الشركة المصنعة.

يتم تطبيق النقش بطريقة التعمق في السطح بآلة أوتوماتيكية خاصة. يشار إلى المعلومات حول الشركة المصنعة في أي حال ، حتى لو لم تكن هناك فئة قوة. يمكن الحصول على بيانات كاملة من خلال فحص المصادر ذات الصلة. على سبيل المثال ، يمكن العثور على معلومات حول الصواميل عالية القوة في GOST R 52645-2006. أو في GOST 5927-70 للأشخاص العاديين.

بالميعاد

بناءً على الغرض ، يمكن تمييز الأنواع التالية من البراغي:

- المحراث - مصمم لتثبيت الهياكل المعلقة الثقيلة. بناءً على الاسم ، يمكن فهم أنه يستخدم على نطاق واسع في الزراعة ، عادةً لربط المحاريث بمعدات الحرث.

- الأثاث - يختلف عن الأنواع الأخرى من حيث أن الخيط لا يتم قطعه بطول القضيب بالكامل. يبقى الجزء الثالث هو الجزء الأساسي المعتاد. عادة ما يكون رأس هذه السحابات سلسًا ، وهو أمر ضروري حتى لا يبرز البرغي فوق سطح الأثاث. على الرغم من الأسماء ، يتم استخدام هذه العناصر في مناطق أخرى ، وخاصة في البناء.

- الطريق - منتشر في تركيب الأسوار. يتميز برأس نصف دائري يوجد تحته رأس مربع. يسمح لك هذا التصميم بإصلاح عناصر السياج بحزم في المنشورات. يتم استخدامه في جميع المجالات التي توجد فيها حاجة لإصلاح الصفائح الرقيقة من المعدن والخشب والبلاستيك وغيرها من المواد.

- مسامير بناء الماكينة هي النوع الأكثر شيوعًا من البراغي المستخدمة في بناء الماكينة. يتميز بخصائص القوة المتزايدة ومقاومة البيئة الخارجية العدوانية.

- المسار - يستخدم في قطاع السكك الحديدية ، في أغلب الأحيان لربط أجزاء منفصلة من السكة الحديدية. وهي تختلف من حيث أن الخيط يمكن أن يكون أقل من نصف طول القضيب.

يمكنك فهم نوع الجهاز الذي يعتمد على رمز البراغي.

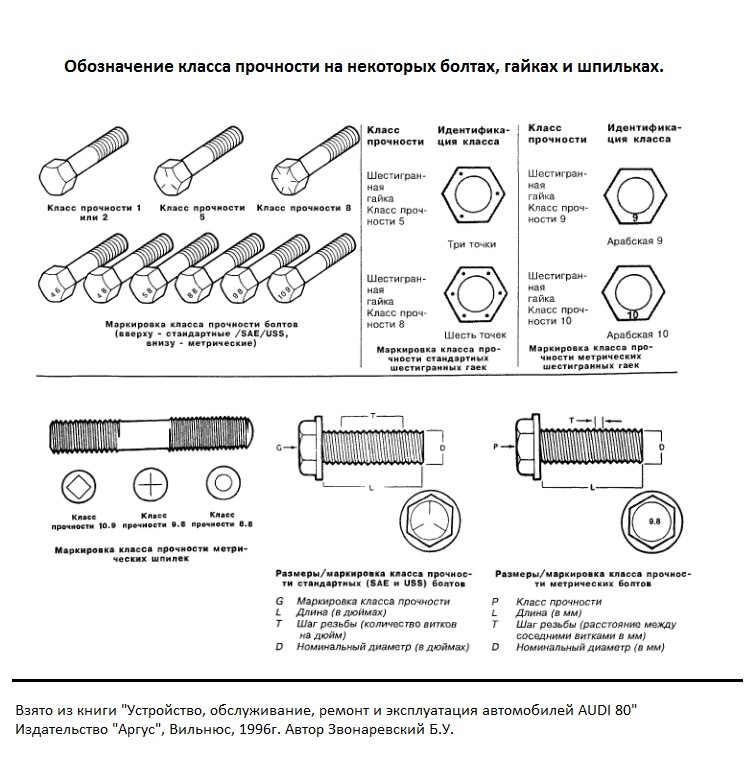

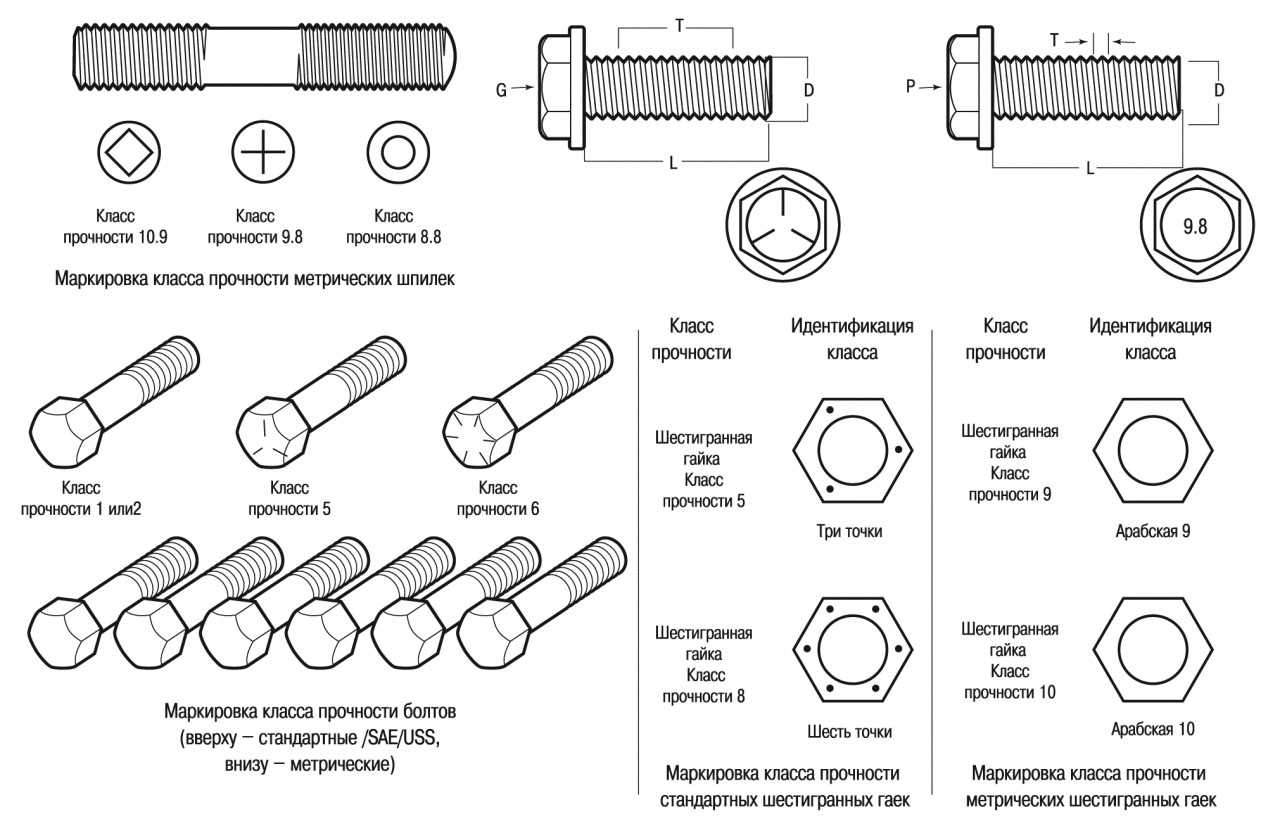

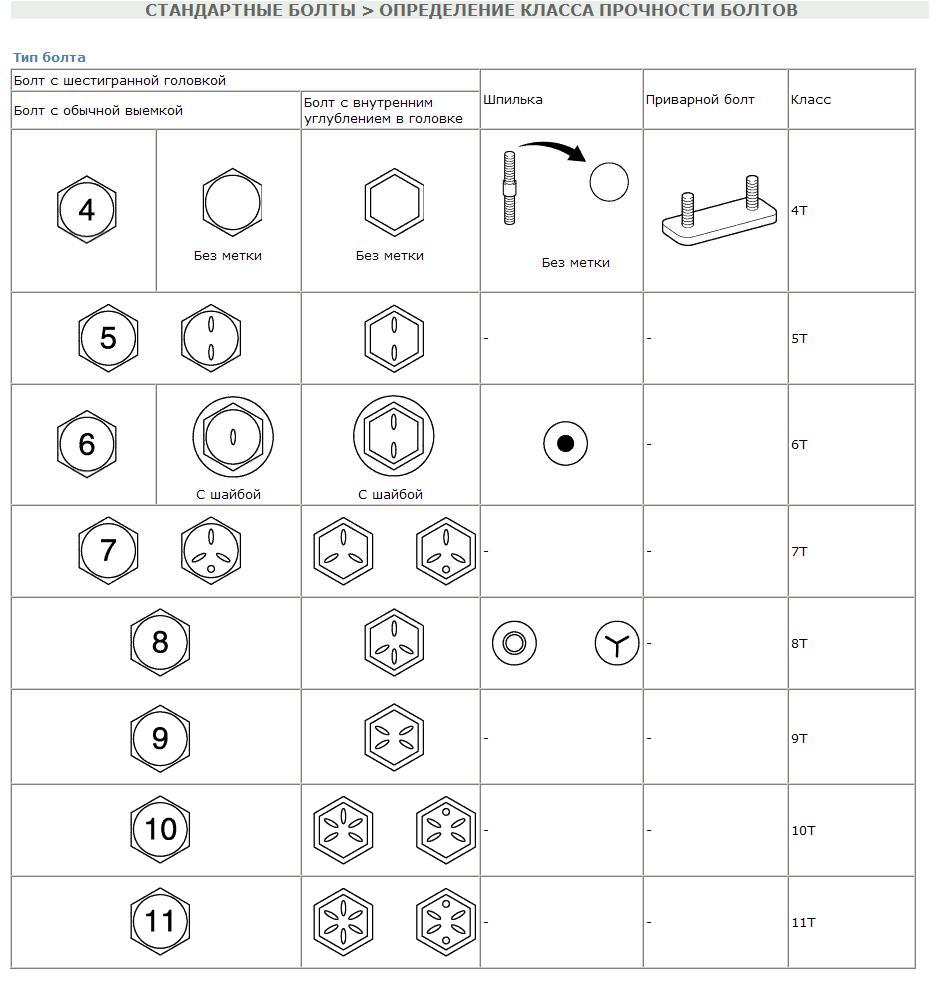

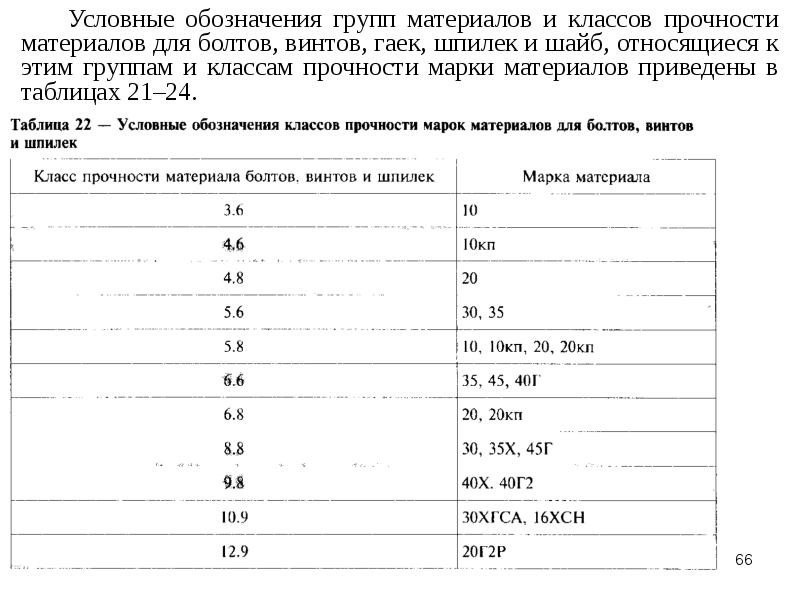

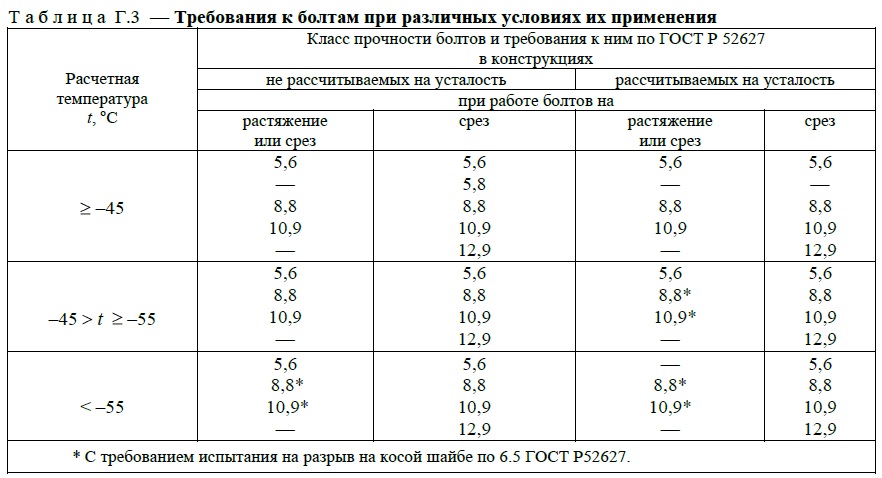

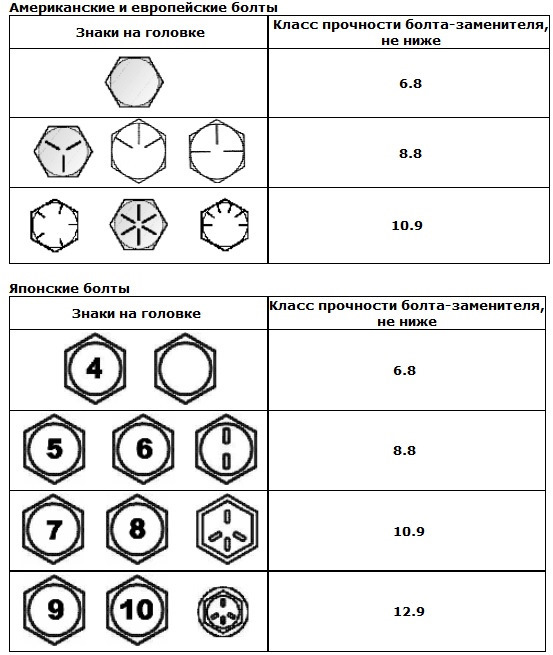

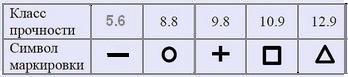

فصول القوة

يفترض GOST 1759.4−87 ، اعتمادًا على الخصائص الميكانيكية للأجزاء ، تقسيم هذه المنتجات إلى إحدى عشرة فئة. يجب ألا تسبب قواعد فك تشفير تسمياتها مشاكل خطيرة - يسمح لك ضرب الرقم أمام النقطة بـ 100 بتحديد مؤشر مثل قوة الشد لمادة الترباس. لقياسها ، يتم استخدام الوحدة - N / مم 2. على سبيل المثال ، يفترض التعيين 4.6 أن المنتج يحتوي على معامل مقاومة شد يساوي 400 نيوتن / مم 2.

يفترض GOST 1759.4−87 ، اعتمادًا على الخصائص الميكانيكية للأجزاء ، تقسيم هذه المنتجات إلى إحدى عشرة فئة. يجب ألا تسبب قواعد فك تشفير تسمياتها مشاكل خطيرة - يسمح لك ضرب الرقم أمام النقطة بـ 100 بتحديد مؤشر مثل قوة الشد لمادة الترباس. لقياسها ، يتم استخدام الوحدة - N / مم 2. على سبيل المثال ، يفترض التعيين 4.6 أن المنتج يحتوي على معامل مقاومة شد يساوي 400 نيوتن / مم 2.

يتيح لك ضرب الرقم الثاني في 10 معرفة مؤشر معامل إجهاد الخضوع (الضغط الذي تصبح فيه السبيكة عرضة للتشوه البلاستيكي). على سبيل المثال ، بالنسبة للفئة 3.6 ستكون 60٪.

عند حساب الأحمال في التوصيلات المترابطة ، من المعتاد وضع هامش أمان معين من حيث نقطة العائد.

يجب أن تتمتع البراغي التي تنتمي إلى مجموعة المنتجات عالية القوة بقوة شد لا تقل عن 800 ميجا باسكال. لقد وجدوا تطبيقًا واسعًا في تلك الصناعات التي يتم فيها فرض متطلبات موثوقية صارمة على الهياكل. تشمل هذه المجموعة جميع الأجزاء من فئة 8.8. يجب اعتبار المكسرات عالية القوة ، بدورها ، منتجات من فئة لا تقل عن 8.0.

وتجدر الإشارة إلى أن فئة القوة للأجزاء الملولبة لا تعتمد فقط على موادها ، ولكن أيضًا على تقنية التصنيع. تقريبًا جميع البراغي المضمنة في مجموعة المنتجات عالية القوة مصنوعة بطريقة مزعجة ، ويتم استخدام أجهزة درفلة شبه أوتوماتيكية خاصة لتشكيل الخيط. بعد المعالجة الآلية ، تخضع المنتجات للمعالجة الحرارية المناسبة. الخطوة الأخيرة في إنتاج البراغي عالية القوة هي الطلاء.

وتجدر الإشارة إلى أن فئة القوة للأجزاء الملولبة لا تعتمد فقط على موادها ، ولكن أيضًا على تقنية التصنيع. تقريبًا جميع البراغي المضمنة في مجموعة المنتجات عالية القوة مصنوعة بطريقة مزعجة ، ويتم استخدام أجهزة درفلة شبه أوتوماتيكية خاصة لتشكيل الخيط. بعد المعالجة الآلية ، تخضع المنتجات للمعالجة الحرارية المناسبة. الخطوة الأخيرة في إنتاج البراغي عالية القوة هي الطلاء.

المعدات التكنولوجية المستخدمة في تحرير الأجزاء بالطريقة المزعجة متنوعة للغاية. هناك نماذج يمكنها إنتاج حوالي 200 وحدة من المنتجات في دقيقة واحدة. المادة الرئيسية لإنتاجها هي سبائك الصلب منخفضة الكربون وسبائك الصلب. الشرط الرئيسي بالنسبة لهم هو كمية الكربون. وفقًا للوثائق ، يجب ألا تتجاوز هذه المعلمة 40٪.

مثال ممتاز لهذه المواد يمكن أن يكون الصلب 20KP ، 40X ، 20G2R وغيرها. نظرًا لاستخدام أنواع مختلفة من المعالجة الحرارية ، فمن الممكن إنتاج أجزاء تنتمي إلى فئات قوة مختلفة من نفس المادة. على سبيل المثال ، يجدر النظر في الفولاذ 35 ، والذي يمكن من خلاله صنع المنتجات التالية:

- 5.6 - يتم تحقيقه من خلال معالجة المنتج على آلة الخراطة والطحن.

- 6.6 ، 6.8 - تزوير يموت.

- 8.8 - بعد المعالجة ، يتم تقوية المنتج.

يفترض تصنيف البراغي عالية القوة وجود منتجات عالية التخصص تستخدم في بعض الصناعات. جميع خصائصها موصوفة في وثائق تنظيمية خاصة. وأيضًا قد تختلف البراغي عالية التخصص في خيارات التصميم ، والتي تستخدم الحروف من أجلها:

- U - يشير إلى إمكانية استخدام أداة التثبيت في درجات حرارة تصل إلى -40 درجة مئوية. تجدر الإشارة إلى أن الحرف في أغلب الأحيان لا يُشار إليه في التعيين.

- CL - ظروف درجة الحرارة أكثر صرامة ، ويمكن استخدام مثل هذا المنتج عند -65 درجة مئوية.

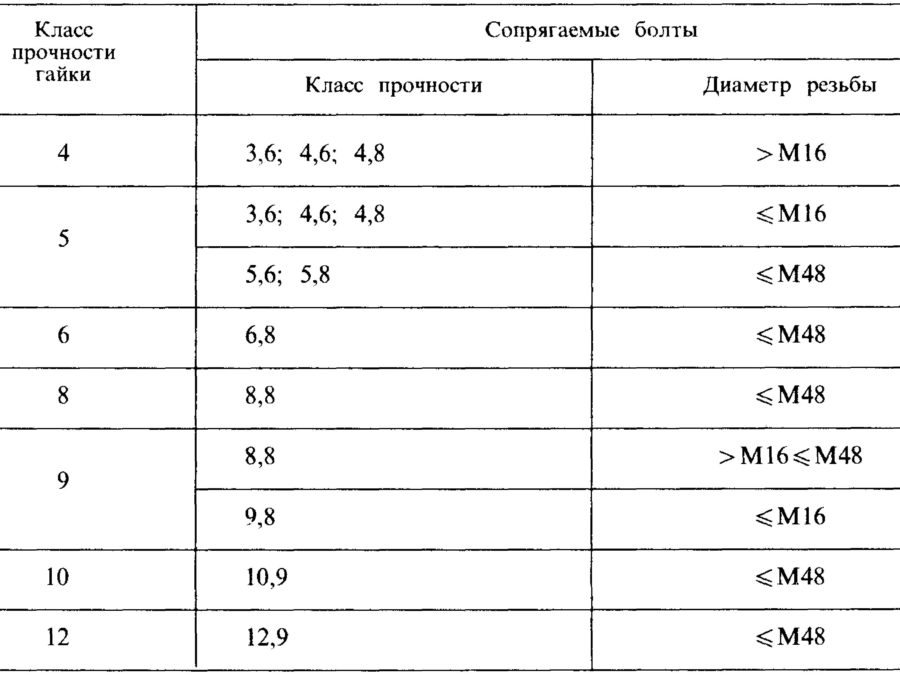

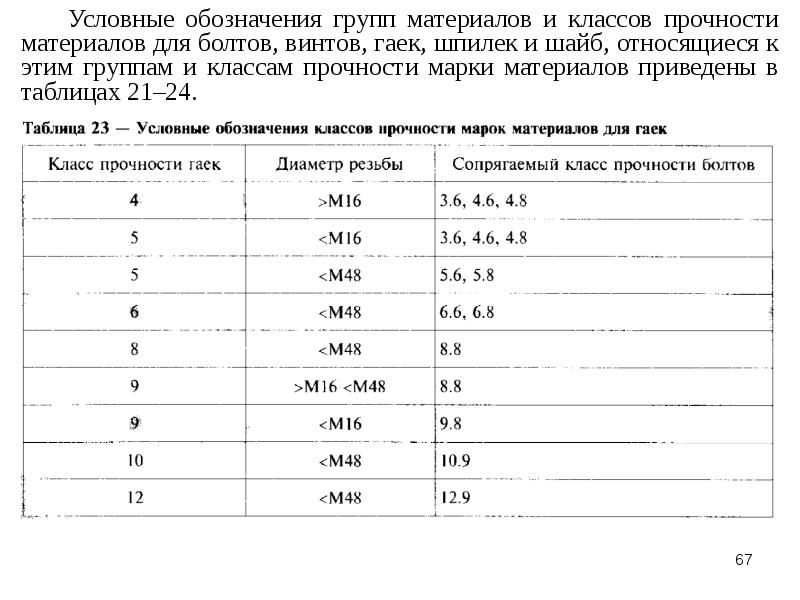

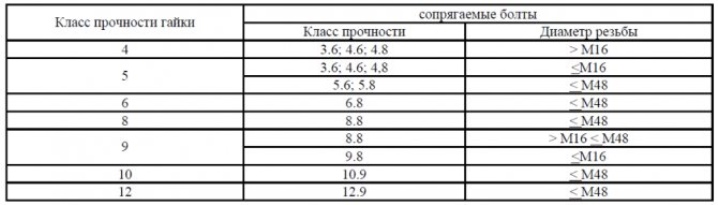

ما الفصول هناك؟

تمت الموافقة على فصول القوة للمكسرات في GOST 1759.5-87 ، وهي ليست ذات صلة حاليًا. لكن نظيره هو المعيار الدولي ISO 898-2-80 ، حيث يتم توجيه المصنّعين في جميع أنحاء العالم. تنطبق هذه الوثيقة على جميع الصواميل المترية باستثناء المثبتات:

- مع معلمات خاصة (العمل في درجات حرارة قصوى - 50 و +300 درجة مئوية ، مع مقاومة عالية لعمليات التآكل) ؛

- نوع القفل الذاتي والقفل.

وفقًا لهذا المعيار ، يتم تقسيم المكسرات إلى مجموعتين.

- يبلغ قطرها 0.5 إلى 0.8 ملم. تسمى هذه المنتجات "منخفضة" وتعمل في الأماكن التي لا يتوقع فيها وجود حمولة عالية. بشكل أساسي ، فهي تحمي من فك الجوز بارتفاع يزيد عن 0.8 أقطار. لذلك ، فهي مصنوعة من الفولاذ منخفض الكربون منخفض الجودة. بالنسبة لمثل هذه المنتجات ، يوجد فئتان فقط من فئات القوة (04 و 05) ، ويتم تحديدهما برقم مكون من رقمين. حيث يقول الأول أن هذا المنتج لا يحمل حمولة طاقة ، والثاني يوضح جزء من مائة من الجهد الذي يمكن أن ينكسر عنده الخيط.

- بقطر 0.8 أو أكثر. يمكن أن تكون ذات ارتفاع طبيعي وعالية وخاصة عالية (على التوالي Н≈0.8d ؛ 1.2d و 1.5d). يتم تحديد السحابات التي يزيد قطرها عن 0.8 أقطارًا برقم واحد ، مما يشير إلى أكبر درجة من الموثوقية للمسامير التي يمكن توصيل الجوز بها. في المجموع ، هناك سبع فئات قوة للمكسرات ذات المجموعة العالية - وهذا هو 4 ؛ 5 ؛ 6 ؛ ثمانية؛ تسع؛ 10 و 12.

تحدد الوثيقة المعيارية قواعد اختيار صواميل البراغي من حيث مستوى القوة.على سبيل المثال ، مع صمولة من الفئة 5 ، يوصى باستخدام قسم مسمار أقل من أو يساوي 16 (4.6 ؛ 3.6 ؛ 4.8) ، أقل من أو يساوي М48 (5.8 و 5.6). ولكن من الناحية العملية ، يُنصح باستبدال المنتجات ذات المستوى المنخفض من القوة بمستوى أعلى.

تكنولوجيا التصنيع

في العالم الحديث ، يتم استخدام العديد من التقنيات التي يتم من خلالها تصنيع المكسرات. يستخدم بعضها لإنتاج كميات كبيرة من أدوات التثبيت بأقل قدر من الخردة والاستهلاك الأمثل للمواد. تتم العملية عمليا دون مشاركة بشرية ، في الوضع التلقائي. الطرق الرئيسية لإنتاج المكسرات بكميات كبيرة هي الختم على البارد والتزوير الساخن.

الختم البارد

إنها تقنية تقدمية إلى حد ما تسمح بإنتاج أدوات التثبيت بكميات كبيرة مع خسائر صغيرة لا تزيد عن 7 ٪ من إجمالي عدد المنتجات. تسمح لك الآلات المؤتمتة الخاصة باستلام ما يصل إلى 400 منتج في غضون دقيقة.

مراحل تصنيع السحابات بتقنية التبريد.

- يتم تحضير القضبان من النوع المطلوب من الفولاذ. قبل المعالجة ، يتم تنظيفها من الصدأ أو الرواسب الأجنبية. ثم يتم تطبيق الفوسفات ومواد التشحيم الخاصة عليهم.

- التقطيع. يتم وضع الفراغات المعدنية في آلية خاصة ومقطعة إلى قطع.

- يتم قطع فراغات الصواميل بآلية قطع متحركة.

- ختم. بعد كل عمليات التلاعب السابقة ، يتم إرسال الفراغات إلى مكبس ختم هيدروليكي ، حيث يتم تشكيلها وثقبها.

- المرحلة النهائية. قطع الخيوط داخل الأجزاء. يتم تنفيذ هذه العملية على آلة قطع صامولة خاصة.

بعد الانتهاء من العمل ، يجب فحص بعض الصواميل من الدُفعة للتأكد من مطابقتها للمعايير المحددة مسبقًا. هذه هي الأبعاد والخيوط والحمل الأقصى الذي يمكن أن يتحمله المنتج. لإنتاج الأجهزة باستخدام هذه التقنية ، يتم استخدام فولاذ معين ، مخصص للختم البارد.

تزوير ساخن

تقنية الجوز الساخن شائعة جدًا أيضًا. المادة الخام لإنتاج الأجهزة بهذه الطريقة هي أيضًا قضبان معدنية ، مقطعة إلى قطع من الطول المطلوب.

المراحل الرئيسية للإنتاج هي كما يلي.

- يسخن. يتم تسخين القضبان النظيفة والمجهزة إلى درجة حرارة 1200 درجة مئوية حتى تصبح بلاستيكية.

- ختم. تشكل مكبس هيدروليكي خاص فراغات سداسية الشكل وتثقب بداخلها.

- قطع الخيط. يتم تبريد المنتجات ، يتم تطبيق الخيوط داخل الثقوب. لهذا الغرض ، يتم استخدام قضبان دوارة تشبه الصنابير. لتسهيل العملية ومنع التآكل السريع أثناء القطع ، يتم توفير زيت الماكينة للأجزاء.

- تصلب. إذا كانت المنتجات تتطلب قوة متزايدة ، يتم تقويتها. للقيام بذلك ، يتم تسخينها مرة أخرى إلى درجة حرارة 870 درجة مئوية ، وتبريدها بسرعة عالية وتغمر في الزيت لمدة خمس دقائق تقريبًا. تعمل هذه الإجراءات على تقوية الفولاذ ، لكنه يصبح هشًا. للتخلص من الهشاشة ، مع الحفاظ على القوة ، يتم الاحتفاظ بالأجهزة في الفرن لمدة ساعة تقريبًا عند درجة حرارة عالية (800-870 درجة).

بعد الانتهاء من جميع العمليات ، يتم فحص الصواميل على حامل خاص للتأكد من مطابقتها لمتطلبات القوة. بعد التحقق من اجتياز الجهاز ، يتم تعبئته وإرساله إلى المستودع. لا تزال مرافق الإنتاج بها معدات قديمة وتحتاج إلى أعمال إصلاح وصيانة. لإنتاج مثبتات لهذه المعدات ، يتم استخدام آلات الخراطة والطحن. ومع ذلك ، تتميز هذه الأعمال بإنتاجية منخفضة للغاية واستهلاك ضخم للمواد. لكن هناك حاجة إليها في أي حال ، وبالتالي لا تزال هذه التقنية مناسبة للدفعات الصغيرة من أدوات التثبيت.

شاهد الفيديو التالي للتعرف على عملية تصنيع الصواميل والأجهزة الأخرى.

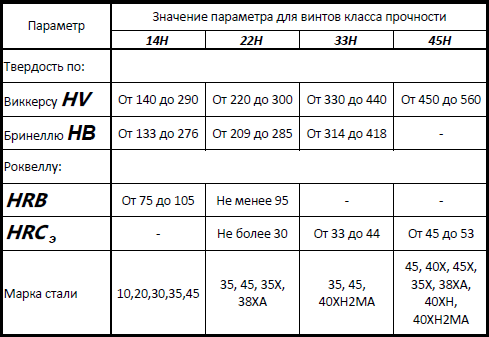

8.2 اختبار الصلابة

أثناء التحكم ، يتم إجراء اختبار الصلابة على أحد الأسطح الداعمة للجوز عند ثلاث نقاط معادلة بالنسبة لبعضها البعض بمقدار 120 درجة ، ويتم تحديد قيم الصلابة على أنها المتوسط الحسابي للقياسات الثلاثة.

في الحالات المساعدة ، يتم فحص الصلابة في المقطع الطولي الذي يمر عبر الجوز ، عند نقاط قريبة قدر الإمكان من القطر الخارجي لخيط الجوز.

يعد اختبار صلابة فيكرز أمرًا بالغ الأهمية ، حيثما أمكن ، يجب تطبيق حمولة 30HV.

في حالة اختبارات برينل وروكويل ، يجب استخدام الترجمات.

اختبار الصلابة وفقًا لـ Vickers - وفقًا لـ GOST 2999.

اختبار الصلابة وفقًا لـ Brinell - وفقًا لـ GOST 9012.

اختبار صلابة روكويل وفقًا لـ GOST 9013.

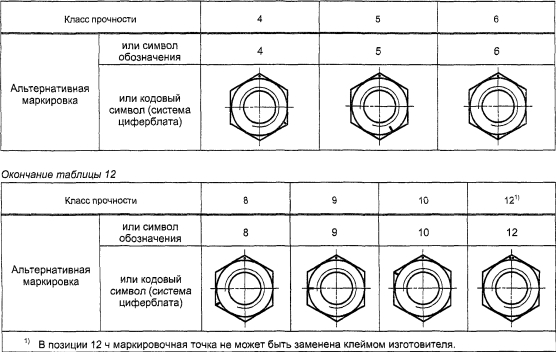

9.1 الرموز

العلامات موضحة في الجدولين 12 و 13.

الجدول 12 - تعليم تسميات صواميل فئة القوة وفقًا لـ 3.1

|

فئة القوة |

4 |

5 |

6 |

|

|

لبديل |

أو رمز التعيين |

4 |

5 |

6 |

|

أو رمز الرمز (نظام الاتصال الهاتفي) |

النهايةالجداول

12

|

فصل |

8 |

9 |

10 |

121) |

|

|

تعديل- |

أو الرمز |

8 |

9 |

10 |

12 |

|

أو رمز رمز (نظام |

|||||

|

1) في الموضع 12 ، لا يمكن استبدال نقطة الوسم بعلامة الشركة المصنعة. |

الجدول 13 - تعليم الصواميل في فئة القوة وفقًا لـ 3.2

|

فئة القوة |

04 |

05 |

|

العلامات |

مادة

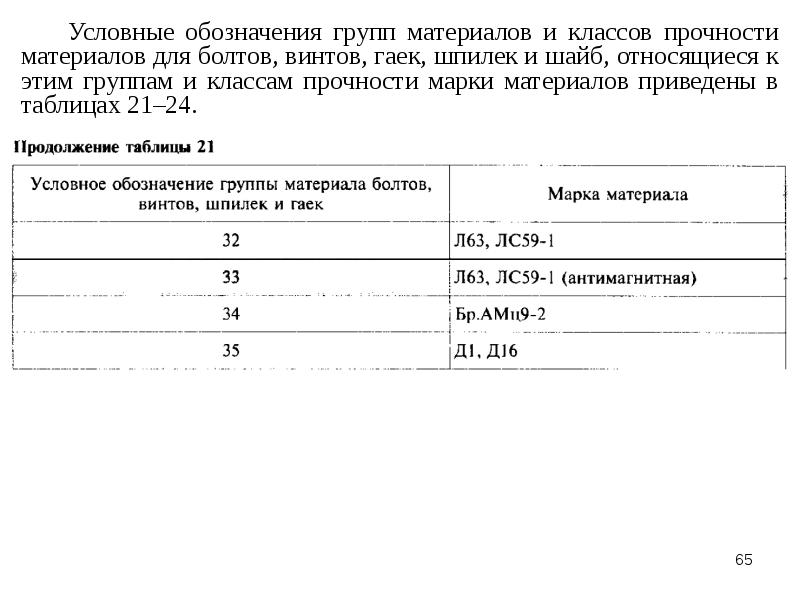

تعد قوة أداة التثبيت واحدة من أهم المعلمات التي تميز الأجهزة. تعتمد قوة الربط بشكل مباشر على نوع المادة التي صنعت منها. اعتمادًا على خصائص القوة ، يتم اختيار المعدن للإنتاج وطريقة معالجته الحرارية.

الأكثر شيوعًا ، البراغي القياسية مصنوعة من سبائك الصلب وغير السبائك. لكن في بعض الحالات ، يمكن أن تكون مصنوعة من معادن أخرى ، مثل النحاس والألمنيوم ، والتي تستخدم في الحالات التي لا توجد فيها حاجة لتحقيق قوة عالية من أدوات التثبيت. لصنع المجوهرات ، يمكن صنع أدوات التثبيت من معادن ثمينة مثل الذهب والفضة وغيرها.

في كثير من الأحيان ، لتحسين الخصائص التقنية للأجهزة ، يتم استخدام طلاء خاص يحمي السحابة من التأثيرات البيئية (الرطوبة ، الماء ، نطاق درجة الحرارة ، المواد الكيميائية).

من بين الطلاءات الأكثر شيوعًا ، يمكن تمييز الأصناف التالية:

- الزنك. يمكن أن يختلف سمك طلاء الزنك حسب المتطلبات. بالنسبة للبراغي المستخدمة في الأجهزة المنزلية ، عادة ما يكون سمكها صغيرًا. ولكن بالنسبة للمثبتات الصناعية ، فإنها تصل عادة إلى 25 ميكرون.

- كادماتيزد. ليس نوعًا شائعًا جدًا من البراغي بسبب الخصائص السامة للكادميوم. لذلك ، يتم استخدامها في حالات نادرة عندما لا يسمح الطلاء من مواد أخرى بتحقيق خصائص الأداء المطلوبة.

- نيكل. تستخدم عادة للمثبتات المستخدمة في تصنيع الأثاث. يزيد النيكل من الخصائص الزخرفية فقط ، وعمليًا لا يغير الخصائص التشغيلية.

- الفوسفات والأكسدة. يتم استخدامها لإنشاء طبقة واقية على سطح البراغي بسبب أكسدة المعدن الأساسي.

- رقائقي الزنك. لقد أصبحت منتشرة على نطاق واسع ، حيث يمكنها زيادة عمر خدمة السحابات عدة مرات.

8.1 اختبار الحمل والدليل

يجب إجراء اختبار الحمل التجريبي دائمًا عندما تسمح معدات الاختبار بذلك ، وهذا الاختبار مهم لأقطار السن اللولبية M5 أو أكبر.

يتم تثبيت الصواميل على الحامل المتصلب كما هو موضح في الشكلين 1 و 2. في الحالات الثانوية ، يكون اختبار الشد حاسمًا (انظر الشكل 1).

1) د11 - بقلم GOST 25346

رسم 1

—محاكمةتشغيلمحوريتمتد

رسم 2

—محاكمةتشغيلضغط محوري

يتم تطبيق حمل الاختبار على الصامولة في اتجاه محوري ويتم الاحتفاظ به لمدة 15 ثانية. يجب أن يتحمل الصمولة الحمل دون كسر أو كسر الخيط ويمكن فكه يدويًا بعد إزالة الحمل. في حالة تلف خيط الإصلاح أثناء الاختبار ، يكون الاختبار غير صالح. عند فك الجوز ، يُسمح باستخدام مفتاح ربط لقلب الجوز بمقدار 1/2 دورة ، ومن ثم يجب فكه يدويًا.

يجب ألا تقل صلابة تجهيزات الاختبار عن 45 HRC.

يكون تحمل الخيط 5x6g ، باستثناء القطر الخارجي للخيط ، والذي يجب أن يكون 1/4 من التسامح 6g للجزء السفلي.

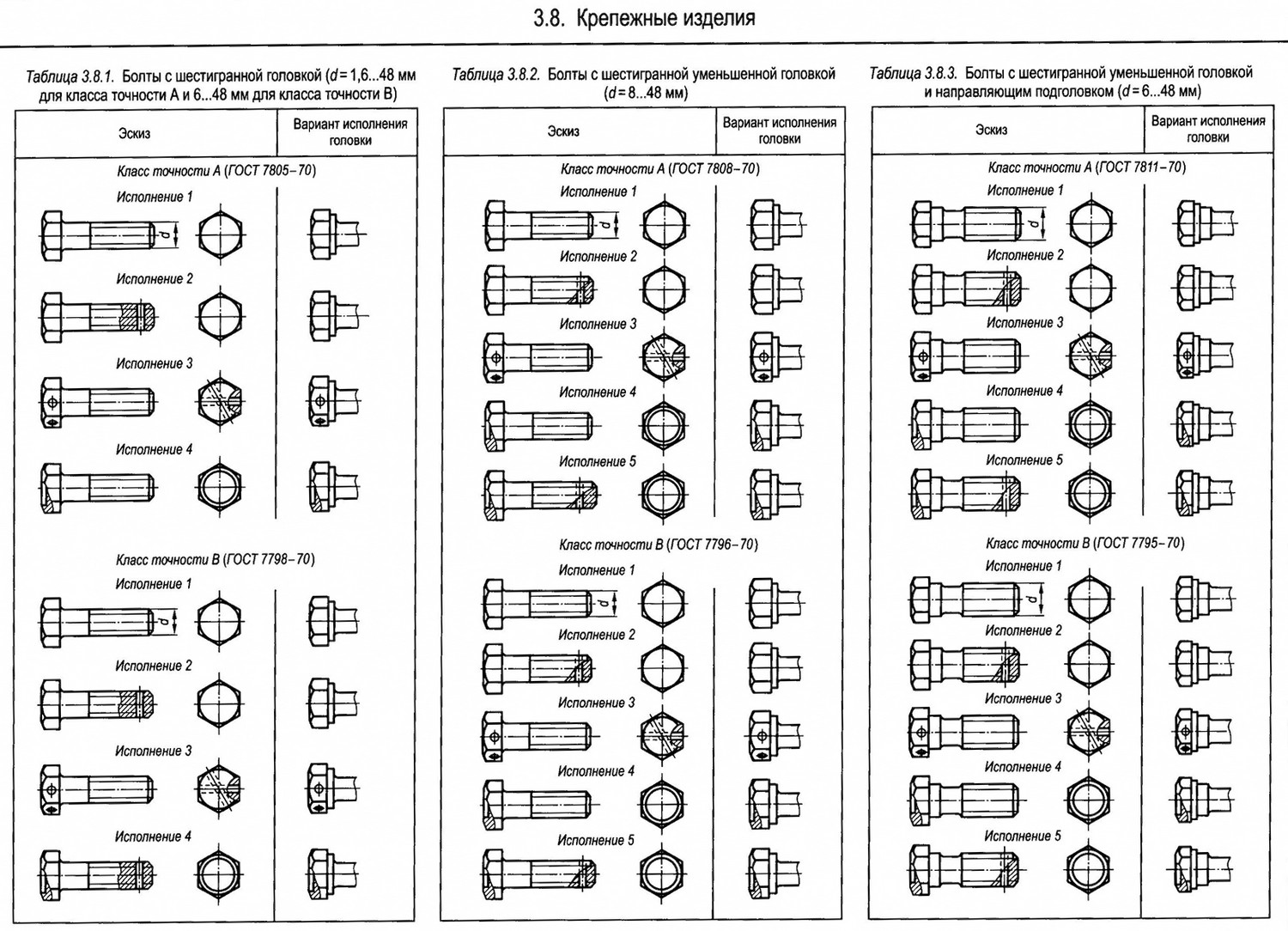

على شكل الرؤوس

بالنظر إلى تنوع البراغي وتصميماتها ، هناك تصنيف إضافي. اعتمادًا على شكل الرأس ، يتم تمييز ما يلي:

- العام (الرأس السداسي) هو النوع الأكثر شيوعًا ويمكن شدّه باستخدام مفاتيح الربط التقليدية. يتم استخدامه في جميع المجالات تقريبًا ، وغالبًا ما يمكن العثور على هذا النوع في الهندسة الميكانيكية والبناء.

- مرساة - نوع خاص يستخدم لربط العناصر الثقيلة. تأتي هذه البراغي في مجموعة متنوعة من الأشكال والأحجام. تستخدم عادة في البناء لتركيب إطارات النوافذ والمداخل والأسقف المعلقة وتركيبات الإضاءة.

- المسمار ذو العروة عبارة عن قفل عالي القوة يحتوي على حلقة ربط بدلاً من الرأس. يسمح لك هذا التصميم برفع الأحمال الكبيرة. توفر بعض الطرز حلقة محورية تسمح لها بالدوران بحرية على القاعدة.

- برأس نصف دائري - غالبًا ما يستخدم في صناعة الأثاث وتركيب الأسوار.

- رأس غاطسة - يشيع استخدامه في الراديو والهندسة الكهربائية. بعد الشد ، لا يبرز رأس البرغي فوق السطح ، ويكون رأس البرغي مسطحًا تمامًا وله فتحات داخلية للتشديد بمفك البراغي. قطر الرأس أكبر بقليل من قطر القضيب.

- الترباس بدون رأس - هذا النوع لا يحتوي على جزء يسمى رأس ، فتحات الشد مقطوعة مباشرة في القضيب.