نصائح الاختيار

عند اختيار سلك مانع للتسرب ، من الضروري مراعاة العديد من العوامل الأساسية ، معايير الاختيار ، من بينها المعايير الرئيسية:

نوع المنتج ، تحدثنا أعلاه بالتفصيل عن كل نوع من أسلاك الختم ؛

المواصفات الفنية؛

ما هو بالضبط السلك المطلوب للختم ؛

نوع الختم الذي سيتم تثبيته على السلك ، تختلف منتجات الأختام الدوارة والرصاص ؛

سعر؛

الشركة المصنعة ، من المهم النظر في أي شركة هي الشركة المصنعة للمنتج ، فمن الأفضل إعطاء الأفضلية للشركات الأكثر شهرة وشعبية وراسخة.

للحصول على معلومات حول كيفية الختم الذاتي بدون مادة مانعة للتسرب ، انظر الفيديو التالي.

صفة مميزة

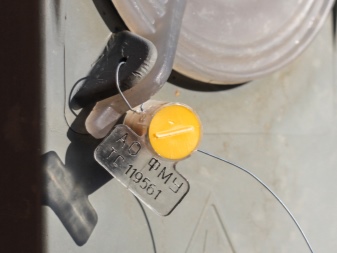

سلك الختم هو منتج يستخدم على نطاق واسع في مختلف مجالات النشاط ، سواء في المنزل أو المهني. غالبًا ما يتم استخدامه من قبل الخدمات السكنية والمجتمعية لختم العدادات. أيضًا ، يتم استخدام المنتج لإغلاق:

- أبواب خارجية وداخلية ؛

- خزائن وخزائن

- عدادات ، واجهات عرض ، العديد من المناطق التجارية الأخرى ؛

- السيارات والشاحنات

- طفايات الحريق؛

- محطات في محطات القطار.

- أكياس جمع

- لوحات التبديل.

تم تصميم سلك الختم لمقاومة الفتح غير المصرح به وكسر شيء أو كائن مغلق ، كما أنه لا يسمح بإزالة الختم بالقوة ولا يسمح له بالانزلاق. هذا هو السبب في أنه يجب أن يكون متينًا للغاية ولا يخاف من التأثيرات الخارجية المختلفة - الغلاف الجوي ، والحمض ، وما إلى ذلك.

يتم تصنيع سلك الختم حصريًا وفقًا لمتطلبات القوانين المعيارية التشريعية ، وأهمها GOST 3282-74 "سلك فولاذي منخفض الكربون للاستخدام العام. الشروط الفنية ". يصف هذا المستند بوضوح جميع المتطلبات الفنية والخصائص التي يجب أن يلتزم بها المنتج تمامًا. أيضًا ، يتم الإشارة إلى العديد من المتطلبات ، والتي بموجبها يجب أن يكون مثل هذا السلك:

- لديها مقاومة عالية للتآكل.

- تتميز بقوة شد عالية ؛

- تكون مقاومة للتأثيرات الميكانيكية المختلفة.

يحدد GOST 3282-74 أيضًا تكنولوجيا التصنيع للمنتج. وفقًا لهذه الوثيقة التنظيمية ، يجب أن يمر المنتج بالمراحل التالية ، عمليات التصنيع.

- مرحلة "النقش". يتم نقع سلك من الفولاذ المقاوم للصدأ في محلول خاص به نسبة عالية من حامض الكبريتيك. تزيل هذه العملية طبقة المقياس من سطح المنتج.

- بعد ذلك ، يتم غسل السلك بالماء العادي لإزالة حامض الكبريتيك المتبقي.

- قم بتغطية السلك بطبقة تزييت. يتيح لك هذا التلاعب تحسين خصائص المنتج في المرحلة الأولى من إنتاجه.

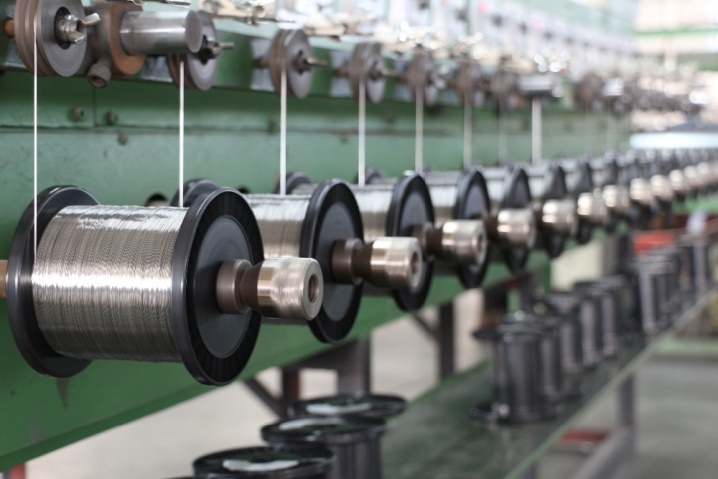

- في المرحلة الأخيرة من التصنيع ، يتم استخدام أجهزة خاصة ، حيث تتم عملية السحب الفردي أو المتعدد للسلك وإيصاله إلى الحالة المطلوبة. تتضمن عملية الرسم الفردي استخدام جهاز خاص واحد فقط. مع الرسم المتكرر ، يمكن أن يصل عدد الألياف الموضوعة داخل الوحدة إلى 15 قطعة. باستخدام السحب المتعدد ، يتم إنتاج سلك إحكام ذو قطر صغير.

بعد ذلك ، يتم إخماد السلك عند درجة حرارة تزيد عن 900 درجة مئوية ويتم تبريده في محلول من النترات عند درجة حرارة 500 درجة مئوية.بالنسبة للتصنيع ، يتم استخدام الفولاذ منخفض السبائك أو الفولاذ المقاوم للصدأ فقط ، وهو مقاوم لبيئة عدوانية وقادر على تحمل حمولة عالية جدًا أثناء التشغيل.

أنواع مختلفة من الأسلاك للختم

- السلك المستخدم لإغلاق النوع المدمج "D = 0.75 مم" ، وهو أنحف نوع من الأسلاك المستخدمة في الأجهزة المصنوعة من الرصاص. إنه مصنوع من الفولاذ منخفض الكربون الذي خضع لمعاملة حرارية خاصة. بالإضافة إلى ذلك ، فإن السلك مطلي بطبقة من الزنك وفقًا لـ GOST 3282/74. أيضًا ، أثناء تصنيعها ، يتم إجراء التواء حلزوني لعرقين معدنيين رفيعين بقطر لا يزيد عن ثلث الجزء بأكمله ككل.

- سلك للأختام من النوع المدمج "D = 1.0-1.1 مم". يتضمن تكوين مثل هذا السلك نفس المكونات الموجودة في مثل هذا السلك من التصنيف السابق مع الاختلاف الوحيد في أن حجم قطره سيكون أكبر.

- سلك مانع للتسرب مصنوع من سبيكة فولاذية منخفضة الكربون "D = 0.55 مم". إنه مصنوع ، على التوالي ، من سبيكة فولاذية منخفضة الكربون.

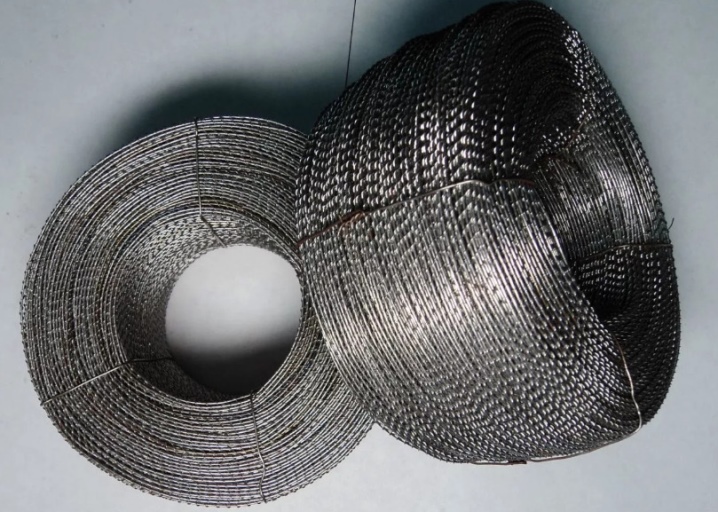

- حبل مانع للتسرب "D = 0.52 مم" حبل الختم مصنوع من لف سبعة عروق معدنية رفيعة كل منها عبارة عن سلك رفيع مصنوع من سبائك الفولاذ المقاوم للصدأ.

- سلك أحادي نحاسي لإغلاق المحكم "D = 0.5 مم". هذا السلك مخصص لإحكام إغلاق الأشياء في البيئات ذات المستوى العالي من الرطوبة ، نظرًا لأنه لا يخضع للتآكل. للإجهاد البدني متوسط الشدة ، يكون مقاومًا للتآكل ، ودرجات الحرارة القصوى ، رطوبة. الاستقرار ضروري أيضًا لمثل هذا السلك ، لأنه لا ينبغي بأي حال من الأحوال كسر الضغط الميكانيكي في حالة السقوط العرضي أو هبوب الرياح المفاجئة وغيرها من المواقف غير المتوقعة.

سلك الختم الكلاسيكي لفئة ZPU "Sprut" وأختام الرصاص النموذجية مصنوعة من الفولاذ عالي الجودة بتركيبة منخفضة الكربون بحيث لا تنكسر عند الثني. بالنسبة للمعلمات التقنية لمكونات الحشو هذه ، يتم تحقيق ارتفاعها بفضل تقنية الإنتاج الخاصة للالتواء الحلزوني لأرق الأوردة المعدنية.

سلك الختم الكلاسيكي لفئة ZPU "Sprut" وأختام الرصاص النموذجية مصنوعة من الفولاذ عالي الجودة بتركيبة منخفضة الكربون بحيث لا تنكسر عند الثني. بالنسبة للمعلمات التقنية لمكونات الحشو هذه ، يتم تحقيق ارتفاعها بفضل تقنية الإنتاج الخاصة للالتواء الحلزوني لأرق الأوردة المعدنية.

تختلف جميع أنواع أسلاك الختم من حيث القطر ، بينما يعتمد القطر على عدد هذه الأوردة المعدنية نفسها في حبل الختم. يمكن أن يختلف عدد النوى أيضًا ، كل هذا يتوقف على حجم الختم الذي سيتم استخدام هذا السلك من أجله. توفر لك شركتنا أكبر مجموعة من الأسلاك لعدادات الختم.

الآراء

مجموعة أسلاك الختم اليوم متنوعة تمامًا. قد تختلف المنتجات في تكنولوجيا الإنتاج ، والمعايير التقنية ، والخصائص ، واللون ، ومنطقة التطبيق. يتم تصنيفها حسب هذه الأنواع.

ملتوية (حياكة)

لإنتاجه ، يتم استخدام الفولاذ المقاوم للصدأ ، والذي يكون قادرًا على مقاومة الأحمال العالية أثناء التشغيل والتعرض المستمر لبيئة عدوانية. هذا النوع من المنتجات شائع جدًا وغالبًا ما يستخدم لإغلاق الأشياء المهمة. يتم استخدام سلك الختم الملتوي لختم الرصاص والبلاستيك والأختام الدوارة.

هي ، بدورها ، يمكن أن تكون أيضًا من عدة أنواع. يعتمد على مادة الأوردة الرئيسية والثانوية للمنتج وهي:

- المنتج مصنوع بالكامل من الفولاذ المقاوم للصدأ ؛

- تم استخدام الفولاذ المجلفن لتصنيع الأسلاك وقاعدتها ولبها الثانوي ؛

- القاعدة مصنوعة من حيدة - خط الصيد ، والموصل الثانوي مصنوع من الفولاذ المقاوم للصدأ ؛

- عناصر المنتج مصنوعة من سلك أحادي مجلفن.

غير القابل للصدأ

يمكن استخدامه مع الأختام المرقمة أو الرصاص أو البولي إيثيلين لإغلاق أي شيء. يتكون هذا النوع من الأسلاك من قلبين - مركزي وثانوي. وهي مصنوعة من مواد عالية الجودة باستخدام معدات حديثة. هذا هو السبب في أن السلك المعدني له خصائص تقنية عالية وقوة ممتازة ومعامل استقرار عالي.

يمتلك المعايير الفنية التالية:

- قطر المنتج - 0.5 مم ، يبلغ قطر كل قلب 0.25 مم ؛

- يتكون من قلبين

- معامل القوة المدمرة - 9 كجم.

يتم عرضه للبيع في شكل ملف يتم لف السلك نفسه عليه.

نحاس

النحاس هو المادة الأكثر استخدامًا لصنع أسلاك مانعة للتسرب. أثناء إنتاج المنتج ، يتم استخدام مواد موثوقة وحديثة ومعدات جديدة. كمعدات للتصنيع ، يتم استخدام آلات خاصة - قضبان الأسلاك. يتراوح قطر سلك الختم النحاسي من 038 مم إلى 0.2 مم.

الألومنيوم

الألمنيوم هو أيضًا مادة شائعة الاستخدام بشكل متكرر. تشبه عملية الإنتاج إنتاج الأسلاك النحاسية ، وتشارك أيضًا قضبان الأسلاك. ولكن وفقًا لمتطلبات GOST ، يجب أن تتكون عملية التصنيع بالضرورة من مرحلتين.

- تتضمن المرحلة الأولى عملية رسم الفراغات بدون انزلاق. بعد هذه العملية ، يتراوح قطر المنتج من 0.45 مم إلى 0.59 مم.

- تتضمن المرحلة الثانية رسم المنتج ، فقط بالانزلاق. بعد هذه التلاعبات ، يتم تحديد القطر النهائي للمنتج الجاهز للاستخدام ، ويتراوح من 2.0 إلى 0.3 مم.