الميزات والخصائص

السلك في أكثر صوره شيوعًا هو قضيب معدني مرن ، وعادة ما يكون على شكل أسطواني. يتم استخدامه لتحمل الضغط الميكانيكي المتزايد ، وكذلك نقل الإشارات التلفزيونية والصوتية والكهرباء. يمكن أن يكون السلك الفولاذي صلبًا أو مجدولًا أو مضفرًا. في معظم الحالات ، يتم إجراؤها بمقطع عرضي دائري ، وغالبًا ما يتم تصنيعها في أشكال مربعة ، سداسية ، مستطيلة وبعض الأشكال الأخرى.

تنتمي الأسلاك الفولاذية إلى فئة المنتجات الهيكلية ؛ وهي تستخدم على نطاق واسع في إنتاج منتجات الأسلاك الفولاذية ، والحبال الفولاذية ، والشبكات المعدنية ، والينابيع ، وكذلك عناصر التسخين المختلفة للأفران الكهربائية. الأجهزة (الصواميل والمسامير والمسامير) مصنوعة من الأسلاك - في هذه الحالة ، يعتمد الإنتاج على تقنية العنوان البارد.

المستهلكون الرئيسيون للأسلاك الفولاذية والسلع المصنوعة منها هم مجالات مثل تشغيل المعادن والهندسة الميكانيكية ، ويتم شراء البضائع لاحتياجات البناء والصناعات الكيماوية والبتروكيماوية والتعدين الحديدية وغير الحديدية. السلك الأكثر استخدامًا مصنوع من سبائك فولاذية منخفضة الكربون ، وهو منتج طويل ممعدن بمحتوى منخفض من الكربون. بفضل هذه الخصائص التقنية ، يتم الحصول على المنتج بقوة متزايدة مع ليونة جيدة.

إذا تم تطبيق طبقة الزنك بالإضافة إلى ذلك على سلك فولاذي للأغراض العامة ، فإنها تكتسب مقاومة للتآكل. هذا هو السبب في استخدام الأسلاك المجلفنة في ظروف الرطوبة العالية ، مع الاحتفاظ بخصائصها الفيزيائية والتشغيلية الأولية لفترة طويلة. وفقًا لـ GOST 3282–74 الحالي ، يصبح السلك الفولاذي الذي تم إطلاقه أكثر ليونة.

تتيح هذه الميزة إمكانية استخدامه لتنفيذ أعمال التعزيز ، بالإضافة إلى تضمين المنتج في العملية التكنولوجية لتقوية الحياكة وتغليف البضائع الممكنة وإنتاج أجزاء مختلفة. السلك ذو الأغراض العامة أكثر طلبًا بين جميع أنواع الأسلاك الأخرى.

2 أنواع وخصائص PP وفقًا لـ GOST 9389-75

وفقًا لمعيار Gosstandart هذا ، يمكن زيادة السلك الزنبركي ودرجة عادية من الدقة. من حيث الأداء الميكانيكي ، فهو مقسم إلى أربع فئات (3 ، 2 أ ، 2 و 1) وثلاث درجات (أ ، ب ، ج). يتم دائمًا إنتاج منتجات الفئة 2A بدقة متزايدة.

الخصائص الرئيسية لـ PP:

- قطر - 0.14-8 مم (الانحرافات المسموح بها - من ± 0.01 إلى ± 0.05) ؛

- البيضاوية - لا يزيد عن نصف الانحرافات المشار إليها ؛

- مقاومة الشد - من 1030-1230 (سلك زنبركي من الفئة 3 بمقطع عرضي 8 مم) إلى 2740-3090 (منتجات من الدرجة الأولى مع مقطع عرضي 0.14 مم) نيوتن / مم 2 ؛

- عدد التقلبات التي يمكن أن يتحملها PP هو من 4 إلى 35 (يعتمد المؤشر المحدد على المادة الخام التي صنع منها السلك ، وكذلك على فئة ونوع المنتج النهائي) ؛

- الوزن (تحدده الحسابات النظرية) 1000 متر من منتجات الأسلاك - 0.1208-394.6 كجم.

سلك زنبركي عالي الدقة

سلك زنبركي عالي الدقة

يتطلب GOST 9389-75 أن يكون سلك الزنبرك الكربوني ، الذي يستخدم في لف الزنبركات وفقًا للطريقة الباردة دون التصلب ، مصنوعًا من درجات الصلب الكربوني المحددة في المعايير 14959 و 1050 و 1435. بناءً على طلب المستهلك ، يمكن إنتاج PP من سبائك الصلب الأخرى التي لا يزيد فيها محتوى الفسفور والكبريت عن 0.035 و 0.030٪ على التوالي.

لا يسمح Gosstandart 9389-75 بالتموج والصدأ والشعر والأسر والقذائف وغروب الشمس والشقوق على سطح المنتجات النهائية والصدأ وظاهرة نزع الكربنة (كاملة) PP. يمكن إزالة الكربنة الجزئية ، لكن يجب ألا يتجاوز عمقها 1.5 - 3٪ من مقطع المنتج السلكي.

سلك الربيع GOST 9389-75

سلك الربيع GOST 9389-75

يتم توفير السلك على مكبات وكذلك في ملفات. إنهم يلفونها بطريقة لا تلتف عند فك المادة إلى ثمانية. على الملفات والملفات التي يقل وزنها عن 250 كجم ، يتم لف PP في قطعة واحدة ، أكثر من 250 كجم - بحد أقصى ثلاث قطع. علاوة على ذلك ، يحدد GOST 9389–75 الحاجة إلى وضع مقابس خاصة في الأماكن التي يتم فيها تقسيم المقاطع. لا يمكن أن تكون قطعة السلك الواحدة أقل من 0.3 كجم للمنتجات التي يصل قطرها إلى 0.25 مم وأقل من 30 كجم للمنتجات التي يزيد قطرها عن 3 مم كجم.

قواعد القبول

تم وضع المتطلبات للمنتجات المقبولة التي تسمح لك بمراقبة جودتها. تتضمن قائمة هذه المتطلبات الأحكام التالية:

- يتم قبول السلك على دفعات ؛

- يجب أن تتضمن كل دفعة منتجًا له نفس المعلمات التقنية (الفئة ، القطر ، طريقة المعالجة ، نوع الطلاء) ؛

- يتم توثيق كل دفعة ؛

- يتضمن المستند المعلومات التالية: اسم المنتج وتفاصيل الشركة المصنعة ووضع العلامات وفقًا لـ GOST ونتائج الاختبار ؛

- خصائص الوزن والحجم.

وفقًا للإجراء المتبع ، يتم فحص جودة طلاء السطح على كل بكرة أو خصلة خيوط. يتم فحص الأقطار والتفاوتات بشكل انتقائي لـ 5٪ من المنتج النهائي. يتم اختبار ثلاثة بالمائة فقط من الدُفعة بأكملها من حيث الخصائص الميكانيكية.

الخصائص الميكانيكية للسلك

إذا كانت النتائج غير مرضية ، تتم إعادة العينة ، وتكرر الاختبارات مرة أخرى.

تعتبر النتائج النهائية مقبولة للمجموعة بأكملها.

1 مجالات تطبيق الأسلاك الفولاذية

لسنوات عديدة ، ظلت الأسلاك الفولاذية منخفضة الكربون (GOST 3282-74) ، والتي تستخدم في مختلف المجالات الصناعية والاقتصادية ، رائدة بين المستهلكين. لذلك ، غالبًا ما يتم استخدامه في الهندسة الكهربائية ، عندما يكون من الضروري بناء حلقة أرضية أو دعامات للاتصالات الهاتفية أو خطوط الطاقة. كما تصنع الحبال الخاصة بالأرصفة أو السفن من هذه المواد.

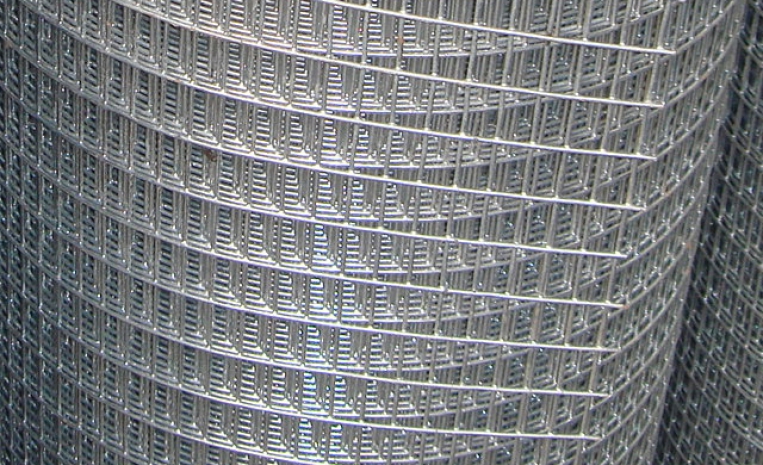

لتثبيت أي أجزاء في أي إنتاج أو منزلي ، يتم استخدام هذا المنتج أيضًا من الفولاذ المجلفن (GOST 3282-74). في أغلب الأحيان ، تجد المواد غرضها أثناء إنشاء شبكة ربط السلسلة ، وكذلك لتصنيع المسامير والأسلاك الشائكة والشبكات الملحومة.

شبكة سلكية ملحومة مصنوعة من أسلاك الفولاذ المجلفن

لربط التجهيزات وقطع الأشجار وعناصر أخرى ، وجد السلك غرضه في صناعة البناء. أيضًا ، يتم استخدام الأسلاك المجلفنة على نطاق واسع في الزراعة والطب والصناعات الأخرى.

يجب أن يقال عن استخدام منتجات الصلب المجلفن في إنتاج الأجهزة. وتجدر الإشارة إلى أن المادة هي الغرض العام والاستخدام.

1.1 أصناف وتشكيلة من الأسلاك الفولاذية

هناك العديد من أنواع الأسلاك الفولاذية المجلفنة.

أهمها:

- غير القابل للصدأ - مصنوع من سبيكة متخصصة مقاومة للحرارة لا تخضع لعمليات التآكل ، وغالبًا ما تستخدم في إنتاج الأجهزة ؛

- اللحام - هناك أقطار مختلفة من 0.5-8 مم ، وغالبًا ما تستخدم أثناء اللحام بالقوس الكهربائي ؛

- التسليح - يستخدم لتقوية إضافية لأنواع مختلفة من الهياكل الخرسانية المسلحة التي تخضع لضغط عالٍ أو بدون توتر. بسبب الأقسام الموجودة في مادة الفولاذ ، يحدث التصاق جيد بسطح الخرسانة أثناء التسليح ؛

- الربيع (المسحوب على البارد) - هذا التناظرية مخصص لتصنيع الينابيع ، التي يتم تصنيعها بواسطة تقنية اللف البارد ، دون مزيد من المعالجة الحرارية ؛

- التلفريك - من الأفضل نسج الحبال البحرية وغيرها ؛

- كابل - لتصميم أغلفة واقية مدرعة للكابلات والأسلاك ؛

- الحياكة - مصنوعة من فولاذ منخفض الكربون (GOST 3282-74) ، تتمتع بقوة عالية وليونة ، وغالبًا ما تستخدم في البناء والزراعة ، على سبيل المثال ، لربط نباتات النسيج ، وتعتبر أيضًا سلكًا للأغراض العامة.

تم رفع قيود فترة الصلاحية وفقًا للبروتوكول رقم 4-93 للمجلس المشترك بين الولايات للتقييس والمقاييس والشهادات (NUS 4-94)

6. طبعة (ديسمبر 2006) مع التعديلات رقم 1 ، 2 ، 3 ، 4 ، 5 ، المعتمدة في مايو 1977 ، نوفمبر 1978 ، ديسمبر 1983 ، يونيو 1984 ، سبتمبر 1988 (NUS 7-77 ، 1-79 ، 4-84 ، 9-84، 1-89) مع التعديل (NUS 2-99)

المحرر M.I. Maksimova المحرر الفني V.N. Prusakova Proofreader E.D. Dulneva تخطيط الكمبيوتر I.А. ناليكينا

تم التوقيع للطباعة في 15 يناير 2007. تنسيق 60 × 84 * / 8- ورق أوفست. سماعة تايمز. طباعة أوفست. أول. طباعة ورقة 1.40. دار الأكاديمية والنشر 1.10. تداول 95 نسخة. زاك. 30.S 3573.

FSUE "Standartinform"، 123995 Moscow، Granatny per.، 4.

تمت كتابته في مؤسسة الدولة الفيدرالية الموحدة "Standartinform" على جهاز كمبيوتر.

طُبع في فرع مؤسسة الدولة الفيدرالية الموحدة "Standartinform" - النوع. "طابعة موسكو" ، 105062 Moscow ، Lyalin per. ، 6.

التنظيمات المرجعية والوثائق الفنية

|

يشار إلى تعيين NTD |

رقم الشيء |

يشار إلى تعيين NTD |

رقم الشيء |

|

GOST 1050-88 |

2.1 |

GOST 15150-69 |

5.10 |

|

GOST 1579-93 |

4.3 |

GOST 15171-78 |

5.3 |

|

GOST 3118-77 |

4.6.1 |

GOST 15846-2002 |

5.4 |

|

GOST 4165-78 |

4.6.3 |

GOST 16272-79 |

5.4 |

|

GOST 4204-77 |

4.6.1 |

GOST 16536-90 |

5.4 |

|

GOST 5530-2004 |

5.4 |

GOST 18617-83 |

5.4 |

|

GOST 6507-90 |

4.2 |

GOST 20435-75 |

5.8 |

|

GOST 8828-89 |

5.4 |

GOST 20799-88 |

5.3 |

|

GOST 9569-79 |

5.4 |

GOST 21650-76 |

5.5 |

|

GOST 10354-82 |

5.4 |

GOST 22225-76 |

5.8 |

|

GOST 10396-84 |

5.4 |

GOST 23639-79 |

5.3 |

|

GOST 10446-80 |

4.3 |

GOST 24597-81 |

5.5 |

|

GOST 10447-93 |

4.3 |

OST 14-43-80 |

5.4 |

|

GOST 10877-76 |

5.3 |

OST 14-15-193-86 |

2.1 |

|

GOST 14192-96 |

5.9 |

OST 38.01436-88 |

5.3 |

|

GOST 15102-75 |

5.8 |

التعبئة والتغليف ووضع العلامات والنقل والتخزين

بعد إنتاج الأسلاك الفولاذية والتحقق من جودتها ، من الضروري حل المشكلات المهمة - اللوجستية. لا يمكن حلها بنجاح إلا بالالتزام الصارم بالمعايير المعمول بها للتغليف ووضع العلامات والتخزين والنقل.

يتم فرض المتطلبات التالية على عبوات مثل هذا المنتج الفولاذي المحدد:

- المنتجات النهائية معبأة في مكبات ، ملفات ، لفائف ؛

- لإعطاء القوة ، يتم ربط كل خصلة بنفس السلك الفولاذي (يجب توزيع نقاط التعلق على طول الطول) ؛

- جميع وحدات التعبئة والتغليف ملفوفة بدقة ، ويتم إخراج النهايات بطريقة تجعلها متاحة للفك ؛

- يتم ربط لفائف من الأسلاك الفولاذية الرقيقة (على سبيل المثال ، 0.8 مم وأرق) بسلك فولاذي من نفس القطر ؛

- على التخزين المؤقت ، يجب رفع نهاية السلك وله حلقة تثبيت ؛

- إذا تم تحضير مجموعة كاملة من الأسطح التي تحمل الاسم نفسه للشحن ، فيتم دمجها وربطها في فتحات ؛

- يتم حفظ منتجات الصلب المشحونة فقط بناءً على طلب العميل.

تعبئة الأسلاك

بناءً على طلب المعيار ، يمكن تعبئة المنتجات النهائية وحفظها على النحو التالي:

- يجب لف البكرات الجاهزة للنقل بسلك ملفوف 0.5 مم بورق خاص ووضعها في صناديق ؛

- لفائف الأسلاك ذات القطر الأكبر ، بالإضافة إلى طبقة الورق ، ملفوفة بفيلم بوليمر ؛

- بالإضافة إلى فيلم البوليمر ، يسمح المعيار باستخدام المواد غير المنسوجة ؛

- لا يتم تغليف ملفات الأسلاك السميكة بوزن إجمالي من 500 كجم إلى 1.5 طن.

بناءً على المعايير المعمول بها ، يُسمح باستخدامها كمواد تغليف للأسلاك:

- ورق سميك مشبع بالبارافين (في طبقة واحدة أو طبقتين) ؛

- أنواع مختلفة من الأفلام

- أنواع معينة من الأقمشة غير المنسوجة (على سبيل المثال ، ما يسمى بالنسيج المخيط بالحاوية ، في عدة طبقات ، مشربة بتركيبة خاصة) ؛

- أنواع خاصة من الأقمشة: مصنوعة من ألياف كيميائية ، وأقمشة تركيبية ، وأقمشة تغليف ؛

- للتثبيت والتثبيت ، يُسمح باستخدام أنواع مختلفة من الأشرطة الفنية.

تجهيز السلك للنقل

يمكن إرسال الأسلاك الفولاذية الجاهزة والمغلفة إلى المستهلك عن طريق أي نوع من وسائل النقل: السكك الحديدية والطرق والمياه

عند إرسال طلب منتهي ، يتم إيلاء اهتمام خاص لطول ذراع النقل والموقع الجغرافي للعميل.إذا كان النقل ينطوي على حركة الطلب النهائي لعدة آلاف من الكيلومترات ، إلى مناطق ذات مناخ بارد ورطب ، فعندئذٍ وفقًا لما يتفق عليه العميل ، يمكن للمرسل اتخاذ تدابير إضافية للحماية من التآكل على الطريق.

القيد الرئيسي في نقل هذه البضائع هو تحديد وزن الدفعة الواحدة. يجب ألا يتجاوز 1.5 طن ويمكن للمستهلك أن يخفض هذا المعدل إلى قيمة مناسبة له ، على سبيل المثال 100 كجم.

عند تحريك السلك الفولاذي المطلوب بواسطة النقل المغطى ، يكون حد وزن العبوة 1250 كجم. يمكن إجراء النقل بالسكك الحديدية: في العربات ، والعربات المفتوحة ، وعلى المنصات المفتوحة ، والحاويات الخاصة والعالمية. في جميع الحالات ، هناك إجراءات وقواعد لتأمين هذه البضائع في النقل بالسكك الحديدية. يتم وضع هذه القواعد بأمر من وزارة السكك الحديدية.

يتم تمييز العناصر النهائية قبل الشحن. وفقًا لما يتطلبه المعيار ، يجب أن يتضمن المعلومات التالية:

- تسميات المعلومات

- علامات النقل

- علامات التلاعب الخاصة

- يمكن تطبيق نقوش إضافية إذا لزم الأمر.

وسم المنتج النهائي

تتم طباعة هذه المعلومات على ملصق وإرفاقها بكل بكرة ، بغض النظر عن الحجم أو الوزن. عادةً ما يتم عمل هذه التسمية بطريقة مطبعية وتحتوي على أعمدة للمعلومات التالية: العلامة التجارية أو شعار الشركة ، وتسمية المنتج ، والخصائص الرئيسية. يوجد ختم خدمة المراقبة الفنية على الملصق. يؤكد امتثال المنتجات المشحونة للمعايير. تم تمييز هذا الملصق بعلامات التلاعب. يشيرون إلى الإجراءات المسموح بتنفيذها مع هذه الشحنة.

لا يتطلب تخزين هذه المنتجات المصنوعة من الفولاذ منخفض الكربون شروطًا خاصة. يتم تحديد هذه الشروط من قبل الشركة المصنعة والمستهلك نفسه.

2 GOST للأسلاك الفولاذية

وفقًا لـ GOST ، فإن مجموعات المواد الفولاذية هي نفسها كما هو موضح أعلاه. أي نوع من GOST لهذا أو ذاك مساعد الفولاذ المجلفن الذي سنصفه أدناه.

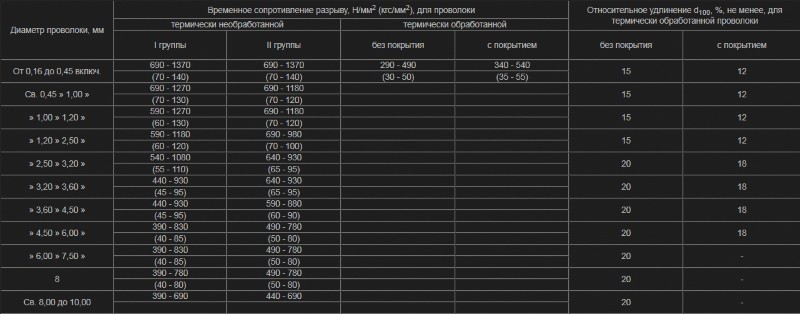

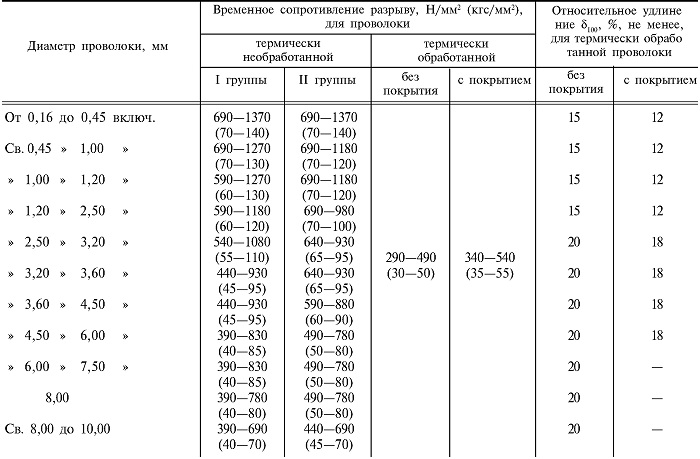

جدول خصائص مطابقة المنتجات GOST 3282-74

وبالتالي:

- فولاذ منخفض الكربون للأغراض العامة GOST 3282-74.

- سلك لحام فولاذي GOST 2246-70.

- سلك فولاذي منخفض الكربون ، مسحوب على البارد GOST 6727-80.

- سلك حبل GOST 7372-79.

- ربيع الكربون الصلب GOST 9389-75.

- الأسلاك الشائكة المجلفنة GOST 285-69.

تجدر الإشارة إلى أنه من بين كل هذه المجموعات ، فإن الأسلاك الفولاذية الأكثر شيوعًا والمطلوبة ، والتي تتوافق مع GOST 3282-74. تصنع منه المسامير والشبكة الملحومة والسمات الأخرى.

نظرًا لحقيقة أن مادة GOST 3282-74 تخضع للمعالجة الحرارية ، فإنها تصبح مرنة ولا تحتوي على خصائص تشوه وتتميز بمتانتها.

جميع أنواع الأسوار مصنوعة من أسلاك فولاذية

2.1 كبرى شركات تصنيع الأسلاك الفولاذية

يدعي أي مصنع لسمات الصلب أن العامل الذي يؤثر على سعر المنتج هو: نوع الفولاذ وتركيبه ، الطول ، القطر ، الشكل المقطعي ، بالإضافة إلى خصائص الخصائص الفيزيائية والكيميائية.

هذا يرجع إلى حقيقة أن عملية الإنتاج أكثر صعوبة وتتطلب المزيد من العمل الدقيق والصغر ، وكذلك المزيد من العمليات.

أيضا ، يتم تصنيع العديد من الأجهزة من الأسلاك الفولاذية.

الشركة المصنعة الشهيرة للأسلاك GOST 3282-74 وأنواع أخرى في روسيا ودول رابطة الدول المستقلة هي:

- "BALTIJA-MKZ"، Latvian-Russian JV، LLC، (Riga) ؛

- TECRUBE SINAQ ZAVODU (باكو) ؛

- "مصنع المعادن البيلاروسي" ، JSC ، (زلوبين) ؛

- مصنع فولجوجراد للحبال الفولاذية ، JSC ، (فولجوجراد) ؛

- دنيبروميتز ، JSC (دنيبروبيتروفسك) ؛

- مصنع غرب سيبيريا للمعادن ، OJSC ، (نوفوكوزنتسك) ؛

- مصنع زابوروجي لدرفلة الصلب ، OJSC ، (زابوروجي) ؛

- Izhstal JSC (إيجيفسك) ؛

- "الصناعة" ، هيئة الأوراق المالية ، (تشيرنيفتسي) ؛

- "مصنع أجهزة كييف اسمه مكتوب "، هيئة الأوراق المالية ، (فاستوف) ؛

- "Artictrade Company" ، LLC ، (موسكو) ؛

- "Krasny Profinter" ، مصنع دنيبروبتروفسك ، JSC (دنيبروبيتروفسك) ؛

- "مصنع أجهزة Lepsinsky" شركة مساهمة حكومية "Zerger" (Lepsy).

يقدم كل مصنع تشكيلة مماثلة ، لكن بعضها له خصائصه الخاصة وعروضه الخاصة للمستهلكين.

يمكن أن يتخصص مصنع واحد أو آخر في إنتاج نوع معين ، على سبيل المثال ، GOST 3282-74.

نظرًا لأن هذا النوع المعين ، كما ذكرنا سابقًا ، هو الأكثر طلبًا ، وبالتالي سيحقق المزيد من الفوائد.

للحصول على النوع الصحيح من الأسلاك ، عليك أن تعرف بوضوح الأغراض التي سيتم استخدامها.

في بعض الحالات ، قد لا يكون مساعد الفولاذ GOST 3282-74 مناسبًا

هذا هو السبب في أنه من المهم للغاية مراعاة نوع النشاط والصناعة التي سيتم استخدام المواد المعدنية فيها.

ورشة الأسلاك المعدنية المسحوبة على البارد

إذا لم تكن متأكدًا من النوع الذي ستحتاج إليه ، فمن الأفضل اللجوء إلى مستشاري الإنتاج.

لن تكون الشركة المصنعة قادرة على تزويدك بمنتج عالي الجودة فحسب ، بل ستنصحك أيضًا بالنوع الذي يجب شراؤه.

انتبه إلى GOST ، كل مصنع ملزم بتصنيع منتجاته وفقًا للمعايير والمتطلبات ، غالبًا على معدات أوتوماتيكية أو شبه أوتوماتيكية. يمكن أن يكون لكل نوع من الأسلاك أبعاده الخاصة ، والتي يمكن أن تختلف في نطاق معين.

من الضروري قبل شراء السلك المطلوب ، معرفة القطر المطلوب وكمية المواد التي سيتم إنفاقها.

2.2 كيف تعمل مطحنة سحب الأسلاك الفولاذية؟ (فيديو)

بوابة حديد التسليح »شبكة» أسلاك »أصناف وتشكيلة من الأسلاك الفولاذية منخفضة الكربون

إنتاج

يتم تحرير الأسلاك الفولاذية عن طريق سحب قضيب السلك على معدات متخصصة مع مزيد من إطلاق النار في فرن خاص أو بدونه.

عملية التطرق والرسم ليست صعبة بشكل خاص من الناحية الفنية. يتم استخدام قضيب السلك المضغوط كمواد خام عاملة ، ويتم إجراء جميع التلاعبات على آلات الرسم. بالمقارنة مع درفلة المعادن ، فإن هذه العملية لها العديد من المزايا:

- يوفر التشغيل الآلي للأدوات الآلية إنتاجية متزايدة ؛

- يتيح لك الرسم الحصول على منتجات ذات شكل منتظم مثالي مع سطح نظيف ومستوٍ - ونتيجة لذلك ، تقل درجة المعالجة اللاحقة إلى حد كبير ، ويكتسب السلك نفسه خصائص ميكانيكية محسنة.

بشكل عام ، يتضمن إنتاج الأسلاك الفولاذية الملتوية عدة خطوات.

- في هذه المرحلة ، يتم إجراء الحفر ، وتتمثل المهمة الرئيسية في إزالة الطبقة السطحية من المعدن والمقياس ، مما قد يتداخل مع الرسم. يتم تحضير السطح عن طريق إزالة الشحوم والطحن والتلميع والقطع الميكانيكي للمناطق المرفوضة. نظرًا لإمكانية وجود مركبات كيميائية معقدة في المقياس ، تتم معالجة قضيب السلك بمحلول حمضي يتم تسخينه حتى 50 درجة. بعد ذلك ، يتم غسل وتجفيف قطعة العمل عند تسخينها إلى 75-100 درجة في غرف تجفيف خاصة.

- في هذه المرحلة ، تتم المعالجة الحرارية ، والغرض منها جعل قطعة العمل المعدنية أكثر نعومة ، وتخفيف الضغوط الداخلية. لهذا ، يتم تسخين المادة ، والاحتفاظ بها لبعض الوقت وتبريدها. نتيجة لذلك ، تتغير خصائص الفولاذ بشكل كبير ويتم تسهيل عملية سحب الأسلاك وإطلاقها.

- علاوة على ذلك ، بمساعدة المطرقة ، يتم تسطيح قضبان الصلب وتسويتها. بهذه الطريقة ، يمكن تثبيت المعدن على أسطوانة آلة السحب من أجل تمريره عبر القالب.

- في هذه المرحلة ، يتم الرسم مباشرة.لهذا الغرض ، يتم سحب المواد الخام المعالجة والمسطحة على الماكينة بأعلى سرعة ممكنة من خلال قناة مستدقة. اعتمادًا على كمية الأسلاك المسحوبة ، يمكن أن تكون هذه العملية مفردة أو متعددة الخيوط.

- في المرحلة النهائية ، يتم إطلاق النار - وتتمثل المهمة الرئيسية لهذه التلاعبات في تقليل الضغط بعد سحب المعدن. يصبح الفولاذ مرنًا ومقاومًا للشد وصلبًا ، وفي نفس الوقت يكون مرنًا للاستطالة والالتواء ، ويتم تحسين معايير مثل المقاومة ووزن 1 متر.

هناك نوعان من المعالجة الحرارية.

- إشعال خفيف - يتم إجراؤه في فرن مملوء بغاز خامل. نتيجة لهذا ، لا يخضع المعدن للأكسدة ، ولا يتشكل الحجم عليه. تكتسب المنتجات النهائية ظلًا خفيفًا وتكلفة رائعة للغاية.

- إطلاق النار باللون الأسود - في هذه الحالة ، يتم استخدام أبسط الغلاف الجوي ، وأشكال الحجم على سطح المنتجات النهائية ، وبالتالي يكتسب لونًا غامقًا. تكلفة هذا السلك أقل بكثير من تكلفة الأسلاك الخفيفة.

نظرًا لأن سبائك الصلب تنتمي إلى فئة المعادن التي تتآكل بسرعة ، فغالبًا ما يتم تضمين الجلفنة في دورة الإنتاج. يتم إنتاج أفضل الأسلاك وأعلى جودة باستخدام تقنية الجلفنة بالغمس الساخن ، حيث يتم ضمان أقصى قدر من التصاق الزنك مباشرة بالسلك في هذه الحالة.

المنتجات النهائية عند المخرج لا تخاف من الصدأ وفي نفس الوقت تتمتع بمستوى متزايد من الحماية ضد العوامل الخارجية غير المواتية مثل تأثير الأشعة فوق البنفسجية والرياح وتقلبات درجات الحرارة. بالإضافة إلى ذلك ، فإن الأسلاك الفولاذية المجلفنة تكون أكثر ليونة من الأسلاك غير المجلفنة ، وبالتالي فهي أكثر متانة. بعد ذلك ، يتم تقطيع المنتجات إلى قطع وتمييزها.

وفقًا لـ GOST 3282-74 ، يتم إنتاج الأسلاك الفولاذية من الفولاذ وفقًا للمعيار الحالي رقم 1050. يجب أن يتحمل السلك النهائي ذو المقطع العرضي من 0.5 إلى 6 مم ، والذي لم يخضع للمعالجة الحرارية ، 4 انحناءات على الأقل دون الإخلال بالسلامة الكلية وتدمير الهيكل المعدني. على سطح المنتج غير المطلي بالزنك ، تسمح المعايير التكنولوجية بوجود خدوش وخدوش صغيرة - بينما يجب ألا يزيد عمقها عن 1/4 حجم انحراف قطر المنتجات النهائية. لكن وجود جميع أنواع التشققات والمقاييس والأفلام من أي حجم غير مسموح به بشكل صارم.

قد يحتوي السلك المجلفن على طبقة بيضاء خفيفة على السطح ، بالإضافة إلى لمعان - ولكن فقط إذا لم تؤثر على الجودة الكلية للطلاء. يمنع منعا باتا بيع واستخدام الأسلاك الفولاذية في عملية الإنتاج مع وجود مناطق بدون طلاء معدني وبقع سوداء.

الأنواع والأبعاد الرئيسية

ينقسم الأسلاك الفولاذية إلى نوعين: مع طلاء الزنك وبدونه. هذا الطلاء هو الزنك. أيضا ، الأسلاك الفولاذية معالجة بالحرارة وليس. المنتجات بعد المعالجة الحرارية خفيفة وسوداء. يتراوح سمك هذا السلك الفولاذي من 0.16 مم إلى 10 مم.

يتراوح حجم المنتجات المطلية بالزنك من 0.2 مم إلى 6 مم. التغطية نفسها مقسمة إلى فئتين: الدرجة الأولى والدرجة الثانية. يكمن الاختلاف بين فئة وأخرى في سمك الطلاء فقط. تحتوي جميع منتجات الفئة الثانية على طبقة زنك أكثر كثافة ، وبالتالي فهي أكثر سمكًا. منتجات الفئة الثانية أكثر دواما.

طرق الاختبار

تم تطوير الطرق التالية للتحقق من مطابقة جودة المنتجات المصنعة:

- وزن؛

- قياس الغاز الحجمي

- غمر.

تعتمد موثوقيتها على طريقة أخذ العينات للنظرية العامة للإحصاء. لذلك ، كما تظهر التجربة ، يكفي أخذ عينة واحدة من كل دفعة معينة.

تتضمن الطريقة الأولى الفحص البصري والوزن.يتيح لك الفحص البصري تحديد حالة العينة المحددة وتحديد قطر وعمق العيوب المكتشفة. عادة ما يتم قياس هذه المعلمات باستخدام أدوات القياس المناسبة. يُقاس قطر وقيمة البيضاوية للسلك الفولاذي في طائرتين باستخدام ميكرومتر. ثم يتم التحقق من البيانات التي تم الحصول عليها باستخدام GOST 6507-78. الشرط الأساسي لمثل هذه القياسات للأسلاك المجلفنة هو عدم وجود ترهل مفرط.

مراقبة جودة الأسلاك

بناءً على هذه الطريقة ، يتم تحديد كتلة الزنك الموجودة على سطح العينة عن طريق حساب الفرق بين كتلة العينة بالزنك وكتلة العينة مع إزالة الغلاف. علاوة على ذلك ، وفقًا للصيغة المعروفة ، يتم حساب المتوسط الحسابي. لا يتجاوز الخطأ في هذه التقديرات ، مع الاختبار الدقيق ، 0.001 جم.

ثم انتقل إلى تقييم العينة وفقًا للمؤشرات التالية: الانحناء ، التمدد ، التمزق. إذا كان قطر العينة المختارة لا يتجاوز 0.5 مم ، فمن الممكن استبدال الاختبار المعتاد بقيمة التمزق بالعقدة المشكلة.

بعد ذلك ، يتم إجراء فحص لما يسمى باللف. يتم لف السلك الفولاذي على قضيب له نفس قطر السلك نفسه ، وإذا تجاوز القطر 6 مم ، فيجب أن يكون قطر القضيب ضعف قطر العينة. ثم يتم قياس خصائص الوزن.

يتم استخدامه في حل المواقف الخلافية ، لإجراء تحليلات التحكيم.

طريقة قياس الغاز الحجمي.

استعدادًا للدراسة ، قم بإزالة طلاء الزنك بالكامل للعينة على سطح الفولاذ. لهذا الغرض ، مغمورة في حل خاص.

يتم حساب النتيجة النهائية على أنها المتوسط الحسابي للعديد من نتائج الاختبارات.

سلك فولاذي معالج بالحرارة

يتم تحديد ترتيب تنفيذ هذه الطريقة من خلال التسلسل التالي للعمليات:

- يتم اختيار عدة قطع من الأسلاك بنفس الطول من العينة المقدمة (يجب ألا يتجاوز الفرق في الطول 0.5 مم) ؛

- يتم إزالة الشحوم من كل جزء تمامًا (يمكن أن تكون محاليل إزالة الشحوم: كحول أو بنزين أو محاليل كيميائية مناسبة أخرى) ؛

- ثم ، باستخدام الخصائص الكيميائية للزنك ، يقومون بإذابه (يحاولون التقاط كل الهيدروجين المنطلق) ؛

- في ظروف المختبر ، يتم قياس حجم الهيدروجين الناتج ؛

- الصيغة المعروفة تحسب كثافة سطح الزنك ؛

- في حامض الكبريتيك أو الهيدروكلوريك ، يتم إجراء ما يسمى بالحفر بالزنك.

طريقة الغمر

في هذه الطريقة ، يتم غمر عينة مختارة في محلول من كبريتات النحاس. يجب أن تكون كثافة المحلول 1.116 جم / سم 3. عند درجة حرارة 18 درجة مئوية.

في هذه الحالة ، يتم اتباع الترتيب التالي للحصول على النتائج:

- تحضير عدة قضبان فولاذية اختبار متساوية الطول (عادة 150 مم) ؛

- إنتاج إزالة الشحوم بالشطف بالماء المقطر ؛

- يتم مسح كل عينة فولاذية تمامًا من آثار السائل وتجفيفها ؛

- ثم تغمس في المحلول المحضر (يحتوي على كبريتات النحاس) ؛

- يجب أن تكون المسافة من موضع القضبان إلى سطح المحلول 100 مم ، ووقت الغمر - 60 ثانية ؛

- يتم اختبار ست عينات من الفولاذ في وقت واحد ؛

بعد هذا الاختبار ، تحقق من بقايا الطلاء النحاسي على سطح القضبان. إذا كانت هناك مناطق بها بقايا طلاء نحاسي على سطح قضيب فولاذي واحد على الأقل ، فإن العينة لم تجتاز الاختبار. يتم التقييم بصريا.