الإنتاج والتكوين

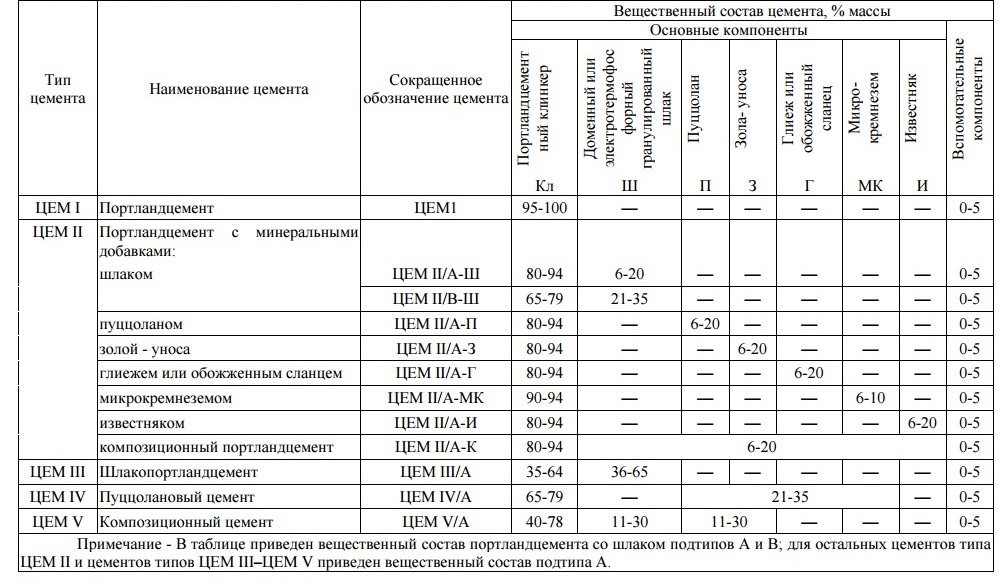

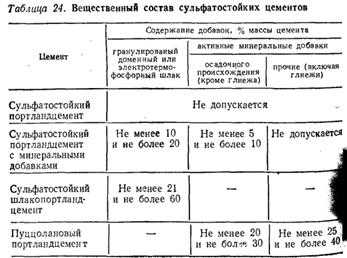

تختلف تقنية تصنيع الأسمنت البورتلاندي المقاوم للكبريتات والأسمنت العادي اختلافًا طفيفًا جدًا ، ولكن هناك حاجة إلى مزيد من التحكم الفني الصارم. يتم الحصول على هذه الروابط بعد الطحن الدقيق المتزامن للجبس وكلنكر الأسمنت البورتلاندي. كإضافات معدنية مستخدمة ، يتم استخدام خبث أفران الصهر الكهروفسفوري والكهربائي ، بحجم 10-20 ٪ ، وللخبث المقاوم للأسمنت البورتلاندي من 40 إلى 60 ٪. تستخدم الصخور الرسوبية التي يتراوح حجمها من 5 إلى 10 ٪ كإضافات نشطة.

يعتبر تكوين الكلنكر المستخدم في الإنتاج ذا أهمية كبيرة. يجب ألا تحتوي على أكثر من 50 ٪ من سيليكات ثلاثي الكالسيوم ، ولا تزيد عن خمسة - ألومينات ثلاثي الكالسيوم. يجب أن تكون وحدة الألومينا 0.7 أو أكثر. وتجدر الإشارة إلى أن كمية C3A + C4AF في الكلنكر يجب ألا تزيد عن 22٪. تشتمل التركيبة على أكسيد المغنيسيوم وأكسيد الألومنيوم بنسبة 5٪ لكل منهما. يتم تحديد متطلبات المواد الخام مسبقًا من خلال الحاجة إلى تحضير الكلنكر بتركيبة كيميائية ومعدنية موحدة. كجزء من مكون الطين ، يوصى باستخدام قارورة أو طرابلس.

لا يتم استخدام الإضافات النشطة ، وفقط إذا تم التوصل إلى اتفاق بين العميل والمورد وفي ظل ظروف عمل مواتية ، فمن الممكن إضافة كمية صغيرة منها أثناء إنتاج الطحن. يجب أن تفي جميع المواد المضافة بمتطلبات GOST. المضافات المعدنية النشطة - 6269-54 ، ومضافات الخبث - 3476-60. لزيادة مقاومة أنواع الأسمنت المقاومة للكبريتات ، يتم إدخال المواد الخافضة للتوتر السطحي في تركيبتها. وفقًا لتوصيات GOST 970-61 ، يتم استخدام صابون أو كبريتات كحولية لهذا الغرض ، وبعد ذلك يطلق عليه اسم مسعور أو ملدن.

التطبيق في البناء

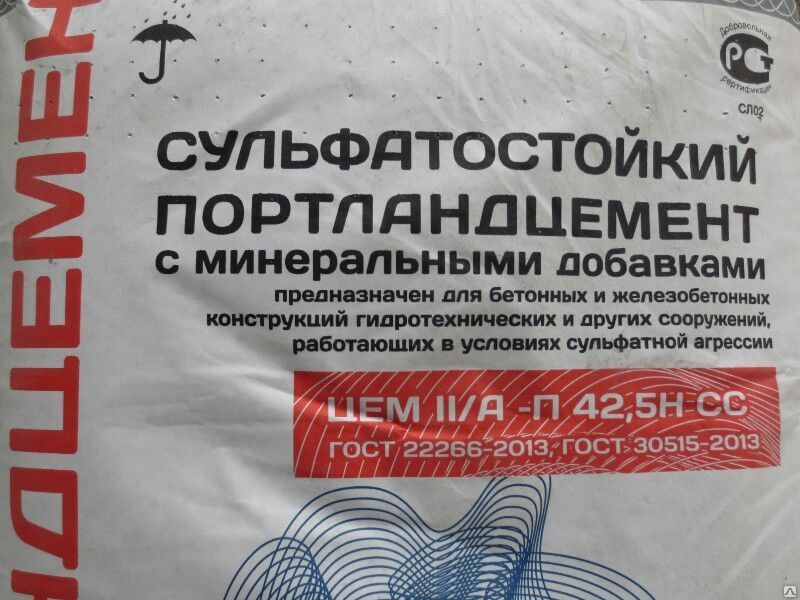

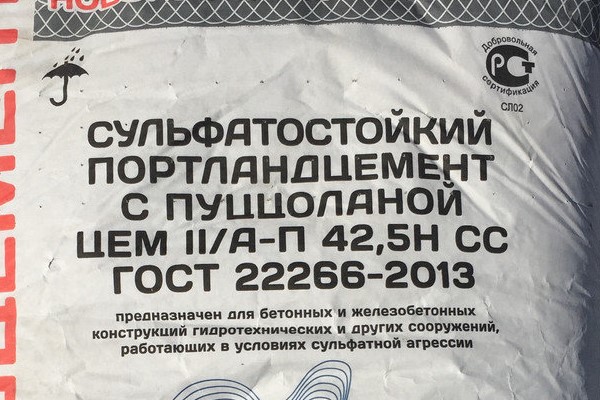

يوصى باستخدامها لإنتاج الخرسانة المتجانسة والهياكل الخرسانية المسلحة لبناء الهياكل والهياكل الهيدروليكية المعرضة لعدوان الكبريتات والعمل تحت الماء تحت تأثير مياه البحر والمحيطات.

يوصى باستخدامها لإنتاج الخرسانة المتجانسة والهياكل الخرسانية المسلحة لبناء الهياكل والهياكل الهيدروليكية المعرضة لعدوان الكبريتات والعمل تحت الماء تحت تأثير مياه البحر والمحيطات.

يُنصح باستخدامها في تصنيع العناصر الإنشائية للخرسانة والخرسانة المسلحة ، بما في ذلك العناصر سابقة الإجهاد ، والتي ستصبح لاحقًا جزءًا من هياكل دعامات كاسر الأمواج وحواجز الأمواج البحرية والأنهار ، وكذلك أي نوع من هياكل المباني التي تخضع للتناوب الرطوبة والتجفيف. نظرًا لانخفاض محتوى مكونات الوقود وانخفاض الحرارة الطاردة للحرارة ، يُسمح باستخدام هياكل هيدروليكية عالية الوزن في إنشاء المنطقة الخارجية.

اكتساب

ليس من الصعب شراء الأسمنت المقاوم للكبريتات: فالمصنعون يبيعونه من خلال التبادلات ، من خلال منظمات تجارة الجملة ، والشراء من خلال البورصات ، على سبيل المثال ، بورصة موسكو ، يتيح لك توفير تكلفة المواد المشتراة بشكل كبير ، خاصة إذا المشتري مستعد للشراء بكميات كبيرة وبدفعة 300 طن أو أكثر. يتراوح السعر في هذه الحالة بين 3030 روبلًا و 3730 روبلًا للطن. شراء القطع المعبأة أو الصغيرة سيزيد السعر.

التكوين والخصائص

الأسمنت البورتلاندي مصنوع من الكلنكر. نظرًا لحقيقة أنه يكاد يكون من المستحيل العثور على حبيبات جاهزة في الطبيعة ، يتم إنشاء رقائق الكلنكر بشكل مصطنع من خليط من خليط الطين والكربون. يتم خلط الكلنكر النهائي مع الجبس (لا تزيد نسبته عن 5٪) لجعل الملاط متحركًا.

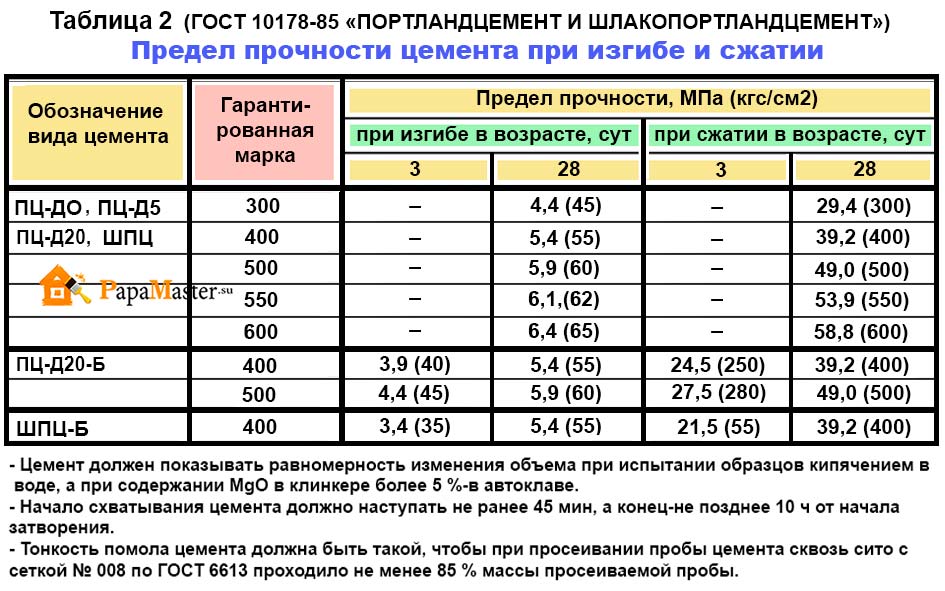

يتم تحديد الخصائص التشغيلية والتقنية العالية من خلال نسبة ونوع المكونات المضافة إلى تركيبة الأسمنت البورتلاندي. يتم تنظيم هذا الجانب بواسطة GOST 10178-85 "الأسمنت البورتلاندي وخبث الأسمنت البورتلاندي".يجب أن تشير العبوة مع المسحوق إلى ميزات الإنتاج والامتثال لـ GOST.

إذا تمت الإشارة إلى TU (الشروط الفنية) على الحاوية بدلاً من GOST ، فهذا يشير إلى أن خصائص المادة قد تختلف عن الخصائص المنظمة.

لإعطاء الأسمنت خصائص معينة ، يتم إضافة العديد من الإضافات المعدنية إلى المسحوق (بحجم يساوي 20-25 ٪ كحد أقصى من الوزن الإجمالي). يؤثر تفاعلهم على التركيب الكيميائي للأسمنت البورتلاندي ، ويحدد إلى حد كبير الخصائص والمعايير.

المكملات المعدنية الأكثر شيوعًا:

- ألومينات - يطيل وقت الإعداد ، لكنه يدل على قوة منخفضة ، وبالتالي يتم إدخاله في الخليط بحجم لا يتجاوز 15٪.

- الألوموفريت - له خصائص مماثلة للألومينات ، لكن يجب ألا يتجاوز تركيبه 10-18٪.

- Belite - يحوك ، يطيل وقت التصلب ، لكنه يقلل من القوة بكميات كبيرة (لا تضيف أكثر من 37 ٪).

- Alite - غالبًا ما يتم إدخاله في تركيبات الدرجات السائلة لتسريع التصلب (حتى 60٪).

يتم تحديد الخصائص الرئيسية للأسمنت البورتلاندي من خلال تركيبته. عند اختيار مسحوق لتحضير الحل ، من الضروري تحديد النطاق والخصائص (المرغوبة) والمعلمات المثلى على الفور.

المعايير الرئيسية لاختيار الأسمنت البورتلاندي:

- ضبط السرعة - يعتبر الوقت القياسي 40-45 دقيقة. يتأثر هذا المؤشر بنقاوة الطحن وتكوين المضافات المعدنية ودرجة الحرارة في المنشأة.

- الطلب على الماء - حجم الماء المطلوب للخلط (عادة لا يزيد عن 25٪ من الكتلة الكلية للمحلول). لتقليل الحجم المطلوب من الماء ، يمكن استخدام الملدنات وخميرة الكبريتيت.

- يتم تحديد مقاومة الصقيع من خلال عدد دورات التجميد / الذوبان التي يمكن للحجر نقلها دون فقدان الجودة والتشوه. من أجل زيادة مستوى مقاومة الصقيع أو طبقة الخشب المغسولة أو أبيتات الصوديوم ، غالبًا ما يتم إدخال إضافات خاصة في الخليط.

- فصل الماء هو استخلاص الماء في محلول مختلط ، والذي يظهر بسبب ترسب جزيئات الأسمنت الثقيلة. لخفض المؤشر ، يتم استخدام المضافات المعدنية.

- إطلاق الحرارة - أثناء الترطيب (تصلب). إذا أطلق المركب الحرارة بسرعة كبيرة ، فقد يتشوه. لتجنب ذلك ، استخدم المكملات المعدنية النشطة.

- مقاومة التآكل - تحددها درجة مسامية الكتلة المتراصة (صفاء طحن الخليط).

باختصار عن الشيء الرئيسي

- تتم مقاومة عدوان الكبريتات في البحر والنهر والمخلفات والمياه الجوفية بطريقتين: • استخدام الأسمنت البورتلاندي المقاوم للكبريتات والأسمنت البورتلاندي الخبث والأسمنت البوزولاني. • استخدام إضافات معدلة تعمل على تحسين جودة الخلطة الخرسانية أو الملاط ، مما يزيد من متانة المنتج النهائي - الهياكل الخرسانية المسلحة. يمكن أن تكون هذه المواد المضافة كارهة للماء ، مما يعطي في النهاية خصائص مقاومة الماء والبلاستيك للخرسانة ، مما يجعل من الممكن تقليل نسبة الماء إلى الأسمنت W / C أثناء تشكيل المنتجات والهياكل ، ونتيجة لذلك ، زيادة كثافة حجر خرساني.

- الأملاح الأكثر عدوانية التي لها تأثير مدمر على الخرسانة هي المغنيسيوم وكبريتات الصوديوم. ليس من قبيل الصدفة أن يتم إجراء اختبارات مقاومة كبريتات الأسمنت على محلول كبريتات الصوديوم بنسبة 5٪.

- يتمثل الخطر الرئيسي لتآكل الكبريتات في تفاعل ألومينات ثلاثي الكالسيوم مع الكبريتات من البيئة وتكوين هيدرو سلفو ألومينات الكالسيوم (HSSA) ، الذي يتوسع في المسام والشقوق في الحجم (بنسبة 227٪) ويخلق ضغطًا على الحجر الخرساني. هذا التأثير ، بالإضافة إلى غسل هذه التكوينات بالماء ، يؤدي إلى تآكل الخرسانة من النوع الثالث.

- الأسمنت المقاوم للكبريتات هو تلك التي تحتوي على محتوى منخفض من C3A أو ثلاثي الكالسيوم ألومينات. دعونا نتذكر محتوى المعادن الرئيسية في كلنكر الأسمنت ، المكون الرئيسي للأسمنت: • Alite ، tricalcium silicate - C3S. المعدن الأساسي الذي يؤثر على جودة الأسمنت.تمتلك Alite خصائص مادة هيدروليكية سريعة التصلب ذات قوة عالية. يتم تصنيع الأسمنت من الدرجات العالية والأسمنت سريع التثبيت بمحتوى عالٍ من سيليكات ثلاثي الكالسيوم. المحتوى في الاسمنت 37-60٪. • بيليت ، سيليكات ثنائي الكالسيوم - C2S. الموثق الهيدروليكي بطيء الصلابة المتوسطة القوة. الأسمنت الذي يحتوي على نسبة عالية من مادة البلليت تتصلب ببطء ، لكن قوتها تتراكم على مدى فترة طويلة من الزمن. المحتوى في الاسمنت 15-37٪. • ثلاثي الكالسيوم ألومينات - C3A. معادن السوائل ، وتتمثل مهمتها الرئيسية في خفض درجة حرارة التكلس للخليط الخام. تصلب بسرعة ، لكنها ذات قوة منخفضة. المحتوى في الاسمنت 5-15٪. • تتراكالسيوم ألوموفريت - C4AF. معدن سائل. يتصلب أسرع من السيليكات ، ولكنه أبطأ من الألومينات. المحتوى في الاسمنت 10-18٪.

تكوين الخرسانة المائية

عند اختيار مكونات لتكوين الخرسانة الهيدروليكية ، من المهم مراعاة جميع الوظائف التي يجب أن تؤديها ، وهي: مقاومة الصقيع ومقاومة الماء والقوة. اعتمادًا على المتطلبات ، يتم تحديد تركيبة خاصة

تعتمد كيفية تعامل الخرسانة مع واجباتها على العديد من العوامل مثل: نسبة الماء إلى الأسمنت ، وضغط الاهتزاز ، والجودة ، ووقت الاحتفاظ بالخليط ، وجودة المكونات المضافة ، إلخ.

تطبيق فيديو لمادة مضافة هيدروليكية في الخرسانة

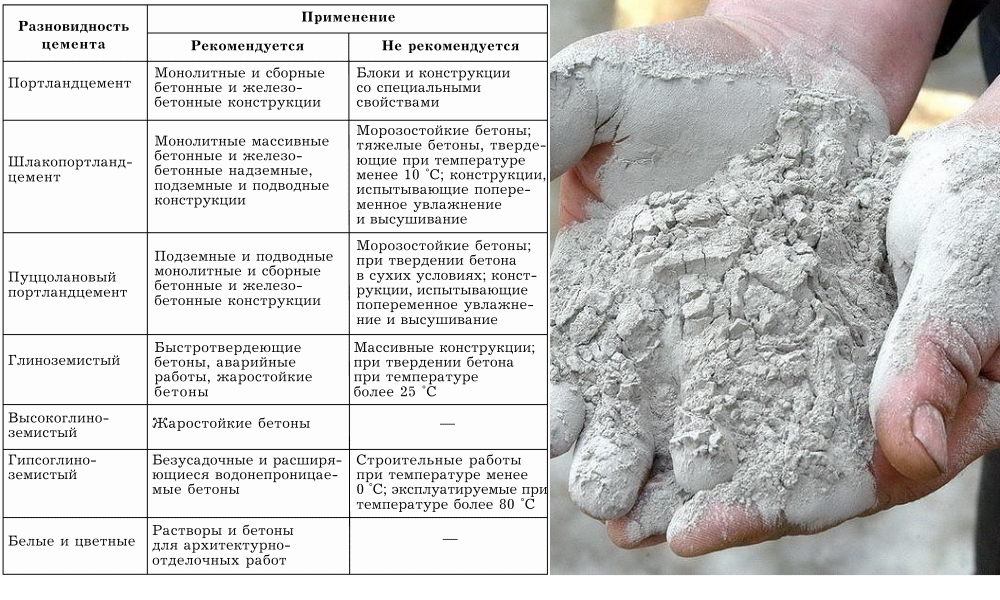

دعنا نفكر في المكونات التي تشكل الخرسانة بمزيد من التفصيل. الأسمنت هو المكون الرئيسي المستخدم في تصنيع هذا النوع من الخرسانة. هناك عدة أنواع من هذا الاسمنت:

- يستخدم الأسمنت المقاوم للكبريتات عندما تتلامس المنطقة المغسولة من المبنى مع الماء العسر.

- الأسمنت البورتلاندي والملدن هو أساس الخلائط التي تستخدم في تشييد المباني الموجودة في مكان يتغير فيه منسوب المياه باستمرار ، ودرجة الحرارة تكون دائمًا أقل من الصفر.

- يستخدم الأسمنت المضاد للماء في إنشاء الخرسانة التي سيتم استخدامها في بناء الهيكل الذي سيتعرض باستمرار للماء.

- يتميز الخبث والأسمنت البوزولاني بخصائص كيميائية قادرة على مقاومة أضرار المياه التي تلحق بالهيكل. الماء العسر له خصائصه المدمرة بسبب وجود المعادن فيه.

الأهمية! يتم تحقيق كثافة الخرسانة المطلوبة على وجه التحديد بسبب وجود الأسمنت في الخليط. تشتمل الخرسانة المائية ، بالإضافة إلى الأسمنت ، على العديد من المكونات الأخرى

واحد منهم هو رمال الكوارتز ، فهي بمثابة مجاميع. يزيد الرمل بشكل كبير من مستوى مقاومة الماء. رمال الكوارتز إلزامية للاستخدام ، لأنه بدونها ينخفض مستوى مقاومة الماء.

يجب أن يكون الرمل المستخدم في الخرسانة المائية عالي الجودة ، كما يجب ألا يحتوي على شوائب تقريبًا. يجب أن تكون كثافة الرمل ، وفقًا لـ GOST ، 2t / m3. يجب ألا يزيد حجم الحبوب عن 2 مم. إهمال هذا العامل يهدد مستوى حركة الخليط سيكون غير مرغوب فيه. يجب أن تكون جميع الهياكل الهيدروليكية ، سواء كانت سدودًا أو أرصفة أو جسورًا ، قوية جدًا وموثوقة. للحصول على هذه الصفات ، يجب اختيار المكونات الكبيرة المراد تعبئتها بعناية فائقة. في كثير من الأحيان ، يتم استخدام الجرانيت لهذه الأغراض نظرًا لقدرته على عدم السماح بمرور الماء وعدم الانهيار تحت الأحمال الثقيلة.

يتم استخدام الحصى والحجر المكسر في تكوين الخرسانة المائية لضمان مقاومة الصقيع. تجعل السمات الهيكلية للحصى والحجر المكسر من الممكن تحمل التغيرات المفاجئة في درجات الحرارة.

تعتبر التقلبات عاملاً مهمًا جدًا في بناء الهياكل الهيدروليكية. تسطيح المكونات. وجود الحجر المكسر في تركيبة الخرسانة له تأثير إيجابي للغاية على قوتها بسبب شكلها. تتيح الحواف المسطحة للحبوب توزيعًا متساويًا للحمل في جميع أنحاء الهيكل ، نظرًا لأنها تتناسب تمامًا مع بعضها البعض.تسمح لك هذه الخصائص بحفظ الأسمنت والرمل ، لأن استهلاكهما في هذه الحالة ينخفض بشكل كبير.

الأهمية! عند وضع الخرسانة المائية ، يتم ضغطها باستخدام هزازات عميقة. يتم تنفيذ هذه العمليات من أجل زيادة المؤشرات المطلوبة.

أيضًا ، تشتمل تركيبة الخرسانة على أنواع مختلفة من الميكروفيلرات. وجودهم في الخليط يمنع تشوه الهيكل. تعمل الحشوات الدقيقة على زيادة مستوى التوصيل الحراري بشكل كبير ، مما له تأثير إيجابي للغاية على متانة الهيكل. تحتوي تركيبة الخرسانة الهيدروليكية على الكثير من المكونات الكيميائية المختلفة التي تجعل الخليط عالي الجودة. في الوقت الحاضر ، يعمل الكيميائيون على تطوير مكون CMID - 4. سيسمح هذا المكون ببناء المباني التي ستكون على اتصال دائم بمياه الشرب. تتمثل إحدى المزايا المهمة جدًا للميكروفيلر في حقيقة أنه عند إضافتها ، يتباعد الأسمنت بدرجة أقل بكثير.

الأهمية! عند اختيار تركيبة للخرسانة المائية ، من الضروري مراعاة نسبة نسب المكونات وفقًا لـ GOST 26633 2012

فيديو: حماية الأسطح الخرسانية للهياكل الهيدروليكية

الاسمنت البورتلاندي المضاد للماء

السمة المميزة للأسمنت البورتلاندي المضاد للماء هي مقاومته المتزايدة للماء. يتم تصنيعه عن طريق الطحن المشترك لكلنكر الأسمنت البورتلاندي والجبس وإضافات خاصة مضادة للماء تجعل الأسمنت كارهًا للماء. تحتوي المادة المضافة الكارهة للماء على قيعان من الأحماض الدهنية الاصطناعية ، أسيدول مايلونفت ، حمض الأوليك ، الفازلين المؤكسد وغيرها. يتم إدخال المادة المضافة في الأسمنت بنسبة 0.1-0.3٪ من كتلة المحلول بأكمله. في عملية تثبيت الأسمنت ، فإنها تشكل أغشية أحادية الجزيء مسعورة على سطحها ، مما يقلل من استرطابية الأسمنت. بفضل هذا ، يمكن تخزين الأسمنت لفترة طويلة في ظروف رطبة. زادت الخرسانة وقذائف الهاون المصنوعة باستخدام مادة مضافة كارهة للماء من مقاومة الماء وامتصاص أقل للماء. بالإضافة إلى ذلك ، فهي أكثر مقاومة لدرجات الحرارة المنخفضة.

بفضل المادة المضافة ، يصبح الأسمنت البورتلاندي كارهًا للماء ، مع الاحتفاظ بجميع المزايا الأخرى للأسمنت البورتلاندي العادي ، ولكن فقط إذا تم إدخال المادة المضافة المثلى في التركيبة. إذا تم إدخال القليل جدًا من المواد المضافة الكارهة للماء في تركيبة الأسمنت ، فلن يكون لها مقاومة للماء ، بينما لن تتأثر الصفات الأخرى. إذا تمت إضافة الكثير من المواد المضافة إلى تركيبة الأسمنت ، فسيكون المحلول مساميًا جدًا ، لأنه سيحتوي على الكثير من الهواء ، مما يؤدي إلى تقليل القوة بشكل كبير.

يستخدم هذا النوع من الأسمنت في الحالات التي يجب فيها نقل المواد لمسافات طويلة أو تخزينها لفترة طويلة قبل الاستخدام.

ما هو الاسمنت المقاوم للكبريتات

الأسمنت المقاوم للكبريتات هو مادة توسع بشكل كبير من إمكانيات استخدام حلول الخرسانة في البناء للظروف القاسية. تملي الحاجة إليها من خلال الظروف الموضوعية ، عندما يتم تدمير الخرسانة العادية أثناء التشغيل. يتم توحيد متطلبات المواد من قبل الدولة والمعايير الدولية.

ما هي المادة

الأسمنت المقاوم للكبريتات هو مادة مقاومة للتآكل تحتوي على إضافات خاصة (ألومينات وسيليكات) لزيادة المقاومة للتأثيرات العدوانية. لها مجال محدد للتطبيق عند وجود مياه تحتوي على نسبة عالية من الكبريتات ويتم ملاحظة التأثيرات الدورية للمياه بكميات كبيرة.

يؤدي التركيز العالي للكبريتات في بيئة رطبة إلى تآكل الكبريتات. في هذه العملية ، تدخل المكونات الخرسانية في تفاعل كيميائي ، مما يؤدي إلى تكوين حجر إسمنتي بالداخل وإلى ترسيب بلورات الملح على الجدران.هيكل الخرسانة مكسور وينهار. كما أن للرطوبة الدورية تأثير مدمر على الخرسانة - دورات مستمرة من التجفيف ووفرة الرطوبة والتجميد والذوبان. هذا هو السبب في تطوير الأسمنت المقاوم للتآكل الكبريتات.

أنواع المواد

الأسمنت البوزولاني. يعتمد على خبث أفران الصهر والصخور البركانية (البوزولان). من بين المكونات الأخيرة الطوف ، الخفاف ، الرماد البركاني. هذه إضافات معدنية نشطة توفر مقاومة للكبريتات. هذه المادة غير مخصصة لظروف الرطوبة الدورية.

الأسمنت البورتلاندي مع زيادة مقاومة الكبريتات. إنه مصنوع مع إضافة إضافات معدنية إلى ماركة M400. تتصلب المادة ببطء بمجموعة تدريجية من القوة ويقل توليد الحرارة أثناء الإعداد. يمكن استخدامه في أي ظروف تشغيل.

الأسمنت البورتلاندي الذي يحتوي على نسبة عالية من المعادن المقاومة للكبريتات. المحتوى المضاف هو 6-10٪. يتم إنتاج مواد الدرجات M400 و M500. يتميز بمقاومة الصقيع المتزايدة ومقاومة الرطوبة الدورية.

الأسمنت البورتلاندي الخبث المقاوم للكبريتات. إنه خليط من خبث أفران الصهر مع خبث الأسمنت البورتلاندي مع إضافة الألومينات

مطلب مهم - يجب ألا يتكون الخبث من أكثر من 10 ٪ من أكسيد الألومنيوم. يتم إنتاج مواد الدرجات M300 و M400

يتمتع بمقاومة عالية للكبريتات ، ولكنه يخشى الصقيع.

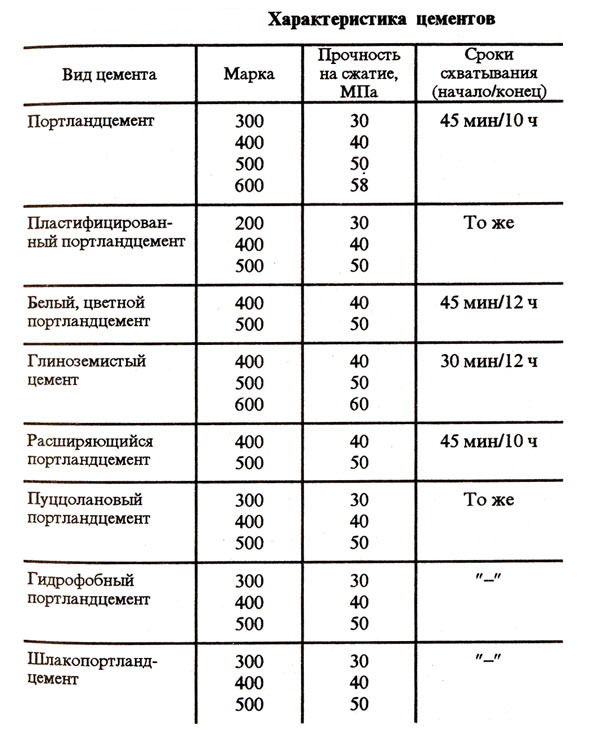

بالإضافة إلى التقسيم التركيبي ، فإن الأسمنت المعني له تدرج في مقاومة الانضغاط. يتم إدخال هذا المؤشر في العلامة - من M200 إلى M500.

تكوين

وفقًا لتكنولوجيا الإنتاج ، لا يختلف الأسمنت المقاوم للكبريتات عن إنتاج الأسمنت التقليدي. في الواقع ، كلتا المادتين عبارة عن مساحيق دقيقة ذات خصائص قابضة. يتم توفير الهيكل من خلال وضع تجفيف خاص وطحن شامل في مستودعات المطاحن الخاصة. يتم ضمان الاختلاف من خلال التركيبة المرغوبة للخليط.

أساس المضافات المعدنية هو خبث أفران الصهر من النوع الكهروثرموفسفوري أو الحبيبي. عادة ، يتقلب محتواها في حدود 10-22 ٪ ، وللإسمنت الخبث المقاوم للكبريتات - 42-55 ٪. المكونات النشطة هي إضافات من الصخور الرسوبية. يتم تقديمها بمبلغ 6-12٪.

لضمان مقاومة متزايدة للتأثيرات العدوانية ، يتم وضع متطلبات خاصة لتكوين الكلنكر المستخدم. يجب ألا يتجاوز محتوى سيليكات ثلاثي الكالسيوم الموجود فيه 52٪ ، وألومينات tricalcium - لا تزيد عن 6٪ ، و C3A + C4AF - لا يزيد عن 23٪. تشتمل التركيبة على أكاسيد الألمنيوم والمغنيسيوم ، ولكن ليس أكثر من 4-5٪. يتجاوز معامل الألومينا للكلنكر 0.7. يوصى بإدخال دورق وطرابلس في المكون الطيني للأسمنت البورتلاندي.

الكلنكر مبني على اليت أو البيلايت. في الحالة الأولى ، يتم ضمان التصلب السريع والتطور السريع للقوة. يتميز Belite بإعداد طويل الأمد ، لكن القوة النهائية تتجاوز alite.

تستخدم المضافات النشطة بحذر شديد. يمكن أن يؤدي المحتوى الزائد منها إلى تدهور الخصائص التقنية للأسمنت.

وفقًا لـ GOST ، يتم تحقيق زيادة في مقاومة الكبريتات من خلال إدخال المواد الخافضة للتوتر السطحي. لذا فإن المواد البلاستيكية المقاومة للماء تحتوي على إضافات على شكل صابون أو فينس كبريتيت كحول.

أصناف من المواد

في صناعة البناء والتشييد ، يتم استخدام أنواع مختلفة من مواد الأسمنت ، تختلف في المعايير التالية:

- تكوين؛

- تركيز المكونات

- وجود إضافات خاصة

- موعد؛

- الخصائص.

على العبوة ، بالإضافة إلى العلامة التجارية ، يشار أيضًا إلى النسبة المئوية للإضافات.

هناك الأنواع التالية من الأسمنت البورتلاندي:

- تصلب سريع. يحتوي على إضافات من أصل معدني تقصر من وقت المعالجة. يتم استخدامه لتسريع تنفيذ أنشطة البناء وتصنيع الهياكل الخرسانية المسلحة ؛

- مقاومة الكبريتات.الميزة الرئيسية - مقاومة الكبريتات ، تتحقق عن طريق تقليل ألومينات الكالسيوم في الكلنكر. تستخدم للهياكل التي تعمل في بيئة رطبة أو عدوانية ؛

- نافرة من الماء. يحتوي على مواد خافضة للتوتر السطحي تقلل بشكل كبير من الرطوبة. نتيجة إدخال المواد المضافة هي زيادة في التنقل وسهولة وضع الحل. تحتفظ المادة بخصائصها عند الرطوبة العالية ؛

- أبيض. من السهل التمييز بين المركبات الأسمنتية الأخرى. له لون رمادي فاتح ، ولا يحتوي على أكاسيد التيتانيوم وأملاح الحديد والمنغنيز. تستخدم لإنهاء الأنشطة ؛

- اللون. يحتوي على أصباغ خاصة من أصل عضوي وغير عضوي تضاف إلى مادة الكلنكر قبل طحنها. تستخدم المركبات الملونة ، على سبيل المثال ، الأسمنت الأصفر ، في أنشطة التشطيب ؛

- البوزولاني. مقاومة للكبريتات وتتصلب بسرعة في درجات الحرارة المرتفعة. يعمل التعقيم بالبخار على تحسين خصائص القوة بشكل كبير. مصممة للاستخدام في التربة ، وكذلك في بيئة رطبة ؛

- ردم. أنتجت حصرياً لإغلاق الآبار في حقول النفط والغاز. يوفر عزلًا موثوقًا عن المياه الجوفية ومقاومة الضغط ودرجة الحرارة. يكتسب قوة في المرحلة الأولية من تصلب.

الأسمنت عبارة عن خليط جاف يستخدم خصيصًا لتحضير الملاط الخرساني

على أساس الجير والخبث والطين ، يتم إنتاج تركيبات الأسمنت التالية:

كيف افعلها؟

يمكن الحصول على الأسمنت المقاوم للكبريتات بطريقتين:

- صنع ملاط الأسمنت بإضافات خاصة من المواد المعدنية ؛

- استخدام مزيج خاص من رمل الأسمنت وكبريتات الزنك يتم إنتاجه بطريقة صناعية ، وهو دائم ويضمن حماية الهيكل خلال فترة التشغيل بأكملها.

في حالة زيادة المضافات المعدنية عدة مرات عن المعدل القياسي ، يتم تقليل قوة المحلول بشكل كبير ، وبالتالي تزداد هشاشة المباني أيضًا ، بسبب حدوث تدميرها. يجب أن يتوافق محلول الأسمنت المقاوم للكبريتات بالضرورة مع المعايير الأساسية لمعايير الحالة.

بعد كل شيء ، فإن متانة الأسمنت البورتلاندي أعلى بعدة مرات من متانة المواد التقليدية. وتجدر الإشارة إلى أن خصائصه الرئيسية المميزة تبرر تمامًا التكلفة الباهظة.

يحمي الأسمنت المقاوم للكبريتات المباني والهياكل بشكل موثوق من تأثيرات الرطوبة والصقيع ، ويزيد من متانة الهياكل. يمكنه أيضًا تحسين جودة الملاط الخرساني البسيط بشكل كبير ، ونتيجة لذلك ستستمر مواد البناء هذه لفترة أطول من العمر الافتراضي المعلن.

للحصول على معلومات حول كيفية خلط ملاط الأسمنت بشكل صحيح ، انظر الفيديو أدناه.

تحديد

الملاط العادي أو الخرساني المسلح لديه مقاومة ضعيفة جدًا لمثل هذه العوامل الطبيعية:

- درجات حرارة منخفضة وعالية (الصقيع والحرارة) ؛

- تدفق مياه البحر والأنهار والجوفية ؛

- التأثيرات الحمضية والكبريتات والأملاح.

تتميز الخرسانة المقاومة للكبريتات بالخصائص الإيجابية التالية:

- حتى عند الضغط الهيدروستاتيكي العالي ، تظل متكاملة ومستقرة ، ولا ينهار الهيكل ويحتفظ بمظهره الأصلي.

- يتم زيادة عمر الخدمة بشكل كبير.

- بسبب التركيب ، يتم استبعاد عملية التآكل من التلامس المستمر مع الماء.

- لا تتفاعل مع المواد المحتوية على كبريتات.

الأسمنت المقاوم للكبريتات

تذكر أن هذا الأسمنت مادة اصطناعية يتم الحصول عليها من صخور المغنيسيوم والكربونات سيليكات عن طريق التكلس في أفران ضخمة (حتى 180 مترًا). يُسكب الكلنكر الذي يتم الحصول عليه بعد إطلاق النار في المطاحن الكروية مع إضافة ما يصل إلى 6٪ من الجبس (CaSO4x2H2س). علاوة على ذلك ، يتم ضخ المسحوق الناتج عن طريق النقل الهوائي إلى الصوامع.هذه هي الطريقة التي يتم بها الحصول على الأسمنت البورتلاندي العادي ، الذي سمي على اسم جزيرة بورتلاند الإنجليزية ، حيث تم الحصول عليه لأول مرة في عام 1824.

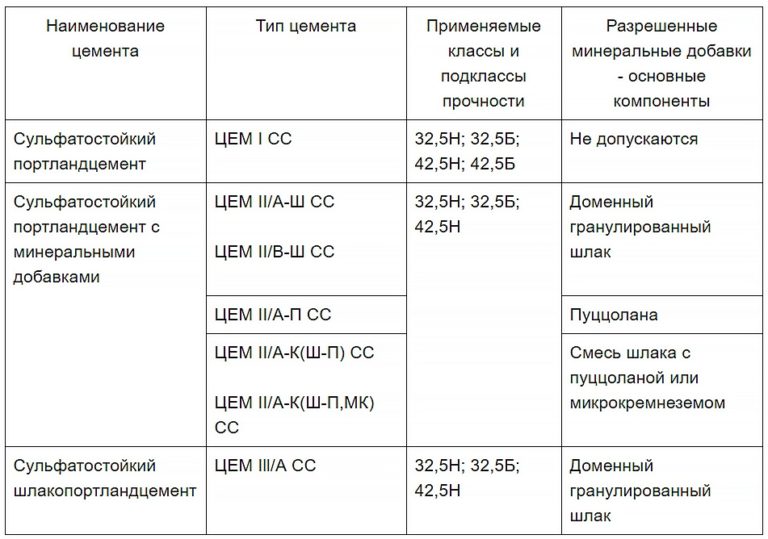

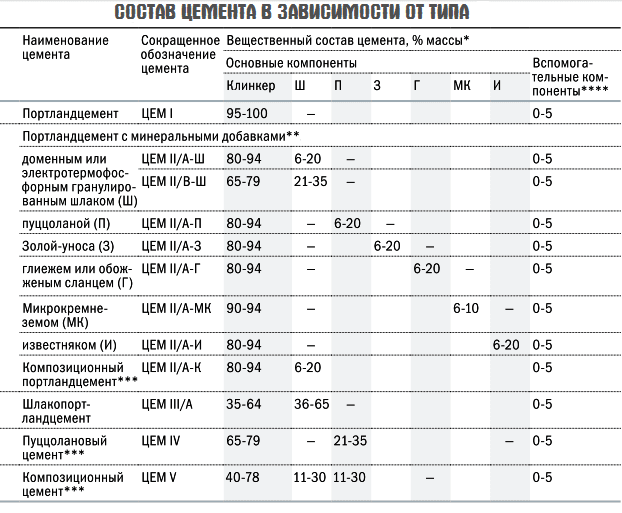

من أجل نقل خصائص مقاومة الكبريتات إلى الأسمنت البورتلاندي ، يتم تخصيص تركيبة معدنية معينة له في مرحلة الإنتاج. تمت إضافة حرفين C إلى العلامة ، مما يعني مقاومة الكبريتات. تم أخذ جدول تنظيم محتوى المعادن في الكلنكر من GOST 22266-2013.

يوضح هذا الجدول أنه من المهم الحفاظ على ثلاثي الكالسيوم ألومينات طبيعيًا ، وهو المكون الضار عند التفاعل مع الكبريتات. تحدثنا عن هذا في بداية المقال.

يؤدي تكوين هيدرو سلفو ألومينات الكالسيوم (HSAA) إلى تلف الحجر الخرساني من التمدد أثناء التفاعل ، ومن ثم ترشيح هذا التكوين من الجسم الخرساني. هذه هي الطريقة التي يحدث بها تآكل الخرسانة من النوع الثالث.

درجات القوة للأسمنت المقاوم للكبريتات - B32.5 ، B42.5 ، B52.5.

الآراء

الأسمنت البورتلاندي متوفر نقي ومع إضافات. الموثق بدون إضافات لا يشمل المعادن في التركيبة ، فقط الجبس. تُستخدم هذه المواد في تركيب الأجسام المتجانسة تحت الأرض / السطحية وتحت الماء ، والهياكل الخرسانية سابقة الصب / الخرسانة المسلحة ، والتي تعمل في غياب بيئة عدوانية واضحة.

يمكن للإضافات المعدنية أن تحسن بشكل كبير خصائص معينة للمادة ، والتي يمكن استخدامها في الماء والظروف القاسية. المواد المضافة الأكثر شيوعًا: المعادن النشطة ، خبث الأفران. إنها تحسن مقاومة التآكل والماء والصقيع والمواد الكيميائية وما إلى ذلك.

أنواع الأسمنت البورتلاندي بالإضافات (ما هو مصنوع من قابض):

- عادة تصلب - بدون إضافات.

- سريع الجفاف - يتماسك في غضون 3 أيام بعد الصب بسبب التضمين في تكوين المضافات المعدنية والخبث. يجب أن يكون طحن الخليط في حده الأدنى ، فهناك درجات M400 و M500. بفضل استخدام المادة ، من الممكن تسريع أداء العمل ، وهو أمر مهم للأجسام الخرسانية الجاهزة والمسلحة.

- ملدن - تحتوي التركيبة على إضافات خاصة لتقليل امتصاص الماء وزيادة القدرة على الحركة ومقاومة الحرارة. تضاف الملدنات إلى المسحوق في مرحلة الطحن ، حيث تغلف جزيئات الأسمنت ، مما يمنعها من الالتصاق ببعضها البعض. تبين أن التركيبة مريحة للعمل معها ، وذات صلة بالعمل مع الهياكل المعمارية المعقدة.

- مسعور - لا يمتص الرطوبة ، يتم ضبطه بسرعة بسبب وجود الأسيدول والفم النخاعي في التركيبة. يتم استخدامه في ظروف الرطوبة العالية ، والأشياء المعرضة لخطر الفيضانات.

- ردم الأسمنت البورتلاندي - يحمي الآبار من المياه الجوفية ، ذو صلة بقطاع الغاز / النفط ، لأنه لا يخاف من درجة الحرارة والضغط ، فهو يحمل الهيكل حتى في بداية التصلب. يوجد مركب حشو خفيف الوزن يحتوي على إضافات مناسبة.

- التوسيع - يزداد الحجم عند الخلط. يتم استخدامه لملء الشقوق والفواصل في أنواع مختلفة من أعمال الترميم.

- الأسمنت البورتلاندي مع الخبث - مع إضافة خبث أفران الصهر ، مما يزيد من حجم الجزيئات المعدنية في التركيبة ويجعل الحجر الصلب مقاومًا للحريق. لذا احصل على ، والذي يستخدم عند إنشاء كائنات تحت الماء ، الأرض ، على ارتفاع كبير. لكن مقاومة الصقيع للتكوين منخفضة.

- مقاومة للكبريتات - لا تخاف من مياه الكبريتات التي تسبب التآكل. غالبًا ما يكون هذا النوع من الأسمنت مقاومًا للصقيع ويتم تصنيعه في درجات M300-M500.

- - تستخدم لأغراض الديكور في الأعمال المعمارية والتشطيب ، وغالبا ما تكون ملونة بأصباغ مختلفة. يتم الحصول على الأسمنت الأبيض من قبل الشركة المصنعة من خلال استخدام الطين الأبيض والحجر الجيري النقي وكذلك تبريد الكلنكر بالماء.

- الأسمنت القلوي الخبث - يظهر أداء وخصائص أعلى مقارنة بالأسمنت البورتلاندي التقليدي. مقاومة للتأثيرات الشديدة ، والبيئات ، ودرجات الحرارة القصوى ، والحرارة والصقيع ، والرطوبة. يمكن الحصول على هذه الخصائص من خلال إدخال الخبث القلوي والأرضي ، وغالبًا ما يكون الطين ، في التركيبة.

- ملون - مناسب للعمل الزخرفي ، يتم الحصول عليه بإضافة أصباغ إلى الأسمنت البورتلاندي الأبيض (مغرة ، رصاص أحمر ، أكسيد الكروم ، إلخ).

- المغنيسيوم - ينتج على أساس تسخين أكاسيد المغنيسيوم إلى درجة حرارة عالية وإضافة محلول مائي من كلوريد المغنيسيوم بنسبة 30٪. تجعل تقنية الإنشاء والمكونات الأسمنت متينًا وقابلًا للتشطيب (التلميع ، مقاومة الكائنات الحية الدقيقة ، إلخ). غالبا ما تستخدم للزينة ، الهياكل المعقدة.

- - مُصنَّع من الأسمنت الملون أو الجبس أو الإضافات من أصل رسوبي أو بركاني. المحلول مقاوم للماء ، ويتصلب حتى تحت الماء ، لذلك يتم استخدامه في بناء الهياكل الهيدروليكية ، لتبطين أنواع مختلفة من الخزانات ، والأسطح الملامسة لمياه الكلور أو مياه البحر. تبين أن الحجر المتصلب متين ومقاوم للماء والمواد الكيميائية ولا يعطي إزهارًا.

- الألومينا هو أسمنت قوي وسريع التثبيت يعتمد على الكلنكر والحجر الجيري في شكل منصهر. يحتوي المسحوق على الكثير من ألومينات الكالسيوم (قاعدي منخفض). يتجمد عند + 25 درجة مئوية أو أقل ، وإلا فإنه يفقد نصف قوته. يحظر خلط المواد مع أنواع أخرى من الأسمنت والمواد المضافة. عادة ، يتم استخدام المسحوق لإنشاء محاليل مقاومة للأحماض ، وملء الجرانيت ، والبيشتونيت ، وغيرها من الصخور المقاومة للأحماض. يتم إمساك هذا الخليط في غضون 8 أيام.

4.1 الميزات

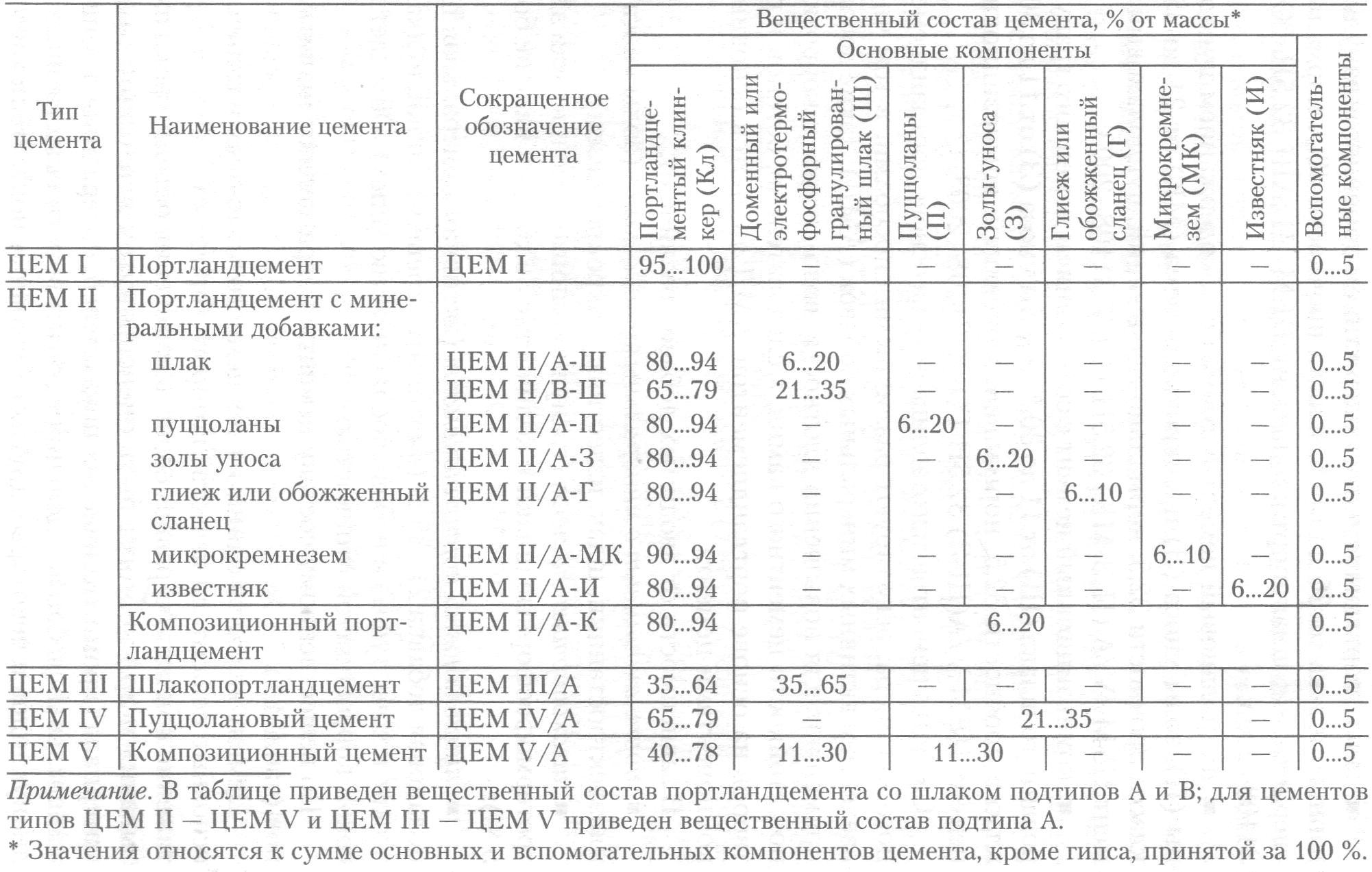

4.1.1 الكلنكر المستخدم

في إنتاج الأسمنت ، وفقًا للتركيب المعدني المحسوب ، يجب أن يكون

يلبي المتطلبات المحددة في الجدول 1.

الجدول 1

قيمة الكلنكر ،٪ بالوزن ، لا

أكثر حسب نوع الأسمنت

مقاومة الكبريتات

الاسمنت البورتلاندي

الأسمنت البورتلاندي المقاوم للكبريتات مع

المضافات المعدنية

مقاومة الكبريتات

الاسمنت البورتلاندي الخبث

البوزولاني

الاسمنت البورتلاندي

محتوى سيليكات ثلاثي الكالسيوم

(3CaO SiO2)

50

غير موحد

محتوى ألومينات Tricalcium

(3CaO Al2ا3)

5

8

كمية تريكالسيوم ألومينات

(3CaO Al2ا3) و

ألوموفريت رباعي الكالسيوم (4CaO Al2ا3Fe2ا3)

22

غير موحد

محتوى أكسيد الألومنيوم (Al2ا3)

5

محتوى أكسيد المغنيسيوم (MgO)

5

4.1.2 محتوى المواد المضافة في

يجب أن يتوافق الأسمنت ، حسب نوعه ، مع ما هو مذكور في الجدول

2.

4.1.3 في مقاومة الكبريتات

الأسمنت البورتلاندي مع المضافات المعدنية ، يسمح باستخدام خليط من الخبث و

pozzolanas ، يجب ألا يتجاوز العدد الإجمالي لها 20

%.

الجدول 2

الخامس

في المئة من وزن الاسمنت

محتوى المواد المضافة

خبث فرن الصهر المحبب ،

الخبث الكهروحراري الفوسفوري

بوزولانا

مقاومة الكبريتات

الاسمنت البورتلاندي

غير مسموح

الأسمنت البورتلاندي المقاوم للكبريتات مع

المضافات المعدنية

10 ولا يزيد عن 20

مقاومة الكبريتات

الاسمنت البورتلاندي الخبث

ش 40 ولا يزيد عن 60

—

البوزولانيك

الاسمنت البورتلاندي

—

ش 20 ولا يزيد عن 40

4.1.4 في مقاومة الكبريتات

الأسمنت البورتلاندي الخبث يسمح باستبدال الخبث بالبوزولانا أو الرماد (الحمضي) في

كمية لا تزيد عن 10٪ بوزن أسمنت.

4.1.5 محتوى أنهيدريد

حامض الكبريتيك (SO3) في الاسمنت لا ينبغي

تتجاوز القيم الواردة في الجدول 3.

طاولة

3

الخامس

في المئة لا أكثر

المحتوى

وبالتالي3

مقاومة الكبريتات

الاسمنت البورتلاندي

3,0

الأسمنت البورتلاندي المقاوم للكبريتات مع

المضافات المعدنية

3,0

مقاومة الكبريتات

الاسمنت البورتلاندي الخبث

4,0

البوزولانيك

الاسمنت البورتلاندي

3,5

4.1.6 يسمح بالدخول

الأسمنت عند الطحن والتلدين وصد الماء التوتر السطحي

المكملات بكمية لاتزيد عن 0.3٪ من كتلة الاسمنت من حيث الجفاف

مادة مضافة.

إمكانية التنقل

مونة أسمنتية رملية مكونة من 1: 3 تركيبة من الأسمنت الملدن للجميع

يجب أن تكون الأنواع على هذا النحو ، مع نسبة الماء إلى الأسمنت 0.4 ، تنتشر

كان المخروط القياسي 135 ملم على الأقل.

لا ينبغي للأسمنت الطارد للماء

تمتص الماء في غضون 5 دقائق من لحظة وضع قطرة ماء عليه

سطح الاسمنت.

4.1.7 أثناء الإنتاج

الأسمنت لتكثيف عملية الطحن ، يُسمح بإدخال التكنولوجيا

المضافات التي لا تفسد جودة الأسمنت بكمية لا تزيد عن 1٪ من الكتلة

يبني.

فعالية التطبيق

المضافات التكنولوجية ، وكذلك عدم وجود تأثير سلبي عليها

يجب تأكيد خصائص الخرسانة من خلال نتائج اختبارات الأسمنت و

الخرسانة.

4.1.8 قوة الشد

يجب ألا تقل كمية الأسمنت تحت الضغط عن القيم الموضحة في الجدول 4.

طاولة

4

الخامس

ميجاباسكالس

درجة الاسمنت

القوة المطلقة في ضغط في سن 28

أيام

مقاومة الكبريتات

الاسمنت البورتلاندي

400

39,2

الأسمنت البورتلاندي المقاوم للكبريتات مع

المضافات المعدنية

400

500

39,2

49,0

مقاومة الكبريتات

الاسمنت البورتلاندي الخبث

300

400

29,4

39,2

البوزولانيك

الاسمنت البورتلاندي

300

400

29,4

39,2

4.1.9 يجب أن يكون الأسمنت

إظهار التوحيد في تغيير الحجم عند اختبار العينات بالغليان في

ماء.

4.1.10 بداية الإعداد

يجب أن يأتي الاسمنت في موعد لا يتجاوز 45 دقيقة ، النهاية - في موعد لا يتجاوز 10 ساعات من البداية

خلط.

4.1.11 صفاء الطحن

يجب أن يكون الاسمنت ، المحدد حسب السطح المحدد ، 250 على الأقل

م 2 / كجم. بالنسبة للأسمنت المحتوي على إضافات من أصل رسوبي ،

يتم تحديد صفاء الطحن بواسطة البقايا الموجودة على منخل بشبكة رقم 008 وفقًا لـ GOST 6613. بقايا

يجب ألا تزيد كتلة المنخل على 15٪ من كتلة المنخل

عينات.

4.1.12 محتوى قلوي في

يتم إنشاء الأسمنت بموجب عقد التوريد.

تاريخ الاسمنت

تأتي كلمة "أسمنت" من الكلمة اللاتينية caementum ، والتي تُترجم على أنها "حجر مكسور". كانت هذه المادة نتيجة بحث عن طرق للتغلب على ضعف مقاومة الماء للجبس والصخور الجيرية. لهذا الغرض ، تم إدخال مواد معدنية مقاومة للماء في تكوينها. في البداية ، كانت بقايا الطوب الطيني والصخور البركانية. استخدم الرومان القدماء رواسب الرماد لبركان فيزوف الشهير - بوزولانا.

تم تطوير التكنولوجيا المثلى لإنتاج الأسمنت بعد سنوات عديدة ، عندما لم تصبح الحاجة إلى كميات كبيرة من المواد اللاصقة غير المكلفة والمتينة أكثر حدة. تم تقديم أكبر المساهمات في البحث من خلال:

- عامل البناء جون أسبيند ، الذي حصل على براءة اختراع للأسمنت البورتلاندي عام 1824.

- الباني الروسي إيغور تشيليف ، الذي كتب كتابًا في عام 1825 عن الأسمنت للعمل تحت الماء.

يأتي اسم الأسمنت البورتلاندي من جزيرة بورتلاند الإنجليزية ، والتي تتكون من صخور الحجر الجيري. في إنجلترا ، اعتبرت أحجار هذه الجزيرة من أرقى مواد البناء. تمكنت Aspind من الحصول على حجر اصطناعي ، والذي كان مشابهًا جدًا في القوة واللون للمادة المحددة.

إضافات لتحسين ملاط الحشو

لتحسين أداء الحل ، يمكنك استخدام إضافات إضافية:

يعمل كلوريد الكالسيوم وكربونات الصوديوم على تسريع وقت ضبط الأسمنت. عند إضافته إلى سائل ، يتم الحصول على خليط سريع الإعداد ، ويمكن استخدامه في درجات حرارة تصل إلى 65 درجة مئوية. لخصائص التمدد ، أضف ما يصل إلى 30٪ من الأسمنت الجبسي والألومينا.

إذا قمت بإضافة الجبس ، يتم تقليل فترة التصلب بشكل كبير ، ونتيجة لذلك ، يتم تكوين حجر ذو قوة متزايدة بعد 3-4 ساعات من حقن المحلول

من أجل منع التصلب في البورق نفسه ، يتم إضافة مثبطات العملية.

يزيد البنتونيت من الحركة الأولية للحل ، وهو أمر مهم بشكل خاص عند ضخه.

تعمل التركيبات مع تضمين الطين على تحسين لزوجة المادة أثناء التثقيب ، مما يسمح بالتصلب اللاحق للمحلول مع زيادة قوة البلاستيك.

يتم استخدام تركيبة من الأسمنت والراتنج مع إضافة المواد البلاستيكية ، وخاصة راتنجات الإيبوكسي الأليفاتية ، إذا كانت طبقات المياه الجوفية موجودة بالقرب من البئر.

إذا كان من الضروري ضخ المحلول إلى عمق أكثر من 100 متر ، أضف وقود الديزل. الأسمنت خامل تمامًا للهيدروكربونات العضوية ، ويصبح المحلول أكثر لزوجة

تكتسب القوة بعد استبدال الهيدروكربونات بالماء.