الخصائص

تتمتع HCs بمقاومة عالية جدًا للحرارة: تحت التعرض للحرارة حتى 1600-2000 درجة مئوية في غياب الأكسجين ، لا تتغير المعلمات الميكانيكية للألياف. هذا يحدد مسبقًا إمكانية استخدام HCs كدروع واقية من الحرارة ومواد عازلة للحرارة في تكنولوجيا درجات الحرارة العالية. يتم تصنيع مركبات الكربون الكربونية على أساس HC ، والتي تتميز بمقاومة عالية للاجتثاث. HC مقاومة للبيئات الكيميائية العدوانية ، ولكنها تتأكسد عند تسخينها في وجود الأكسجين. درجة حرارة التشغيل القصوى في الهواء هي 300-370 درجة مئوية. يسمح ترسب طبقة رقيقة من الكربيدات ، على وجه الخصوص ، SiC أو نيتريد البورون ، على HC ، بإزالة هذا العيب إلى حد كبير. نظرًا لمقاومتها الكيميائية العالية ، تُستخدم الهيدروكربونات لتصفية الوسائط العدوانية ، وتنظيف الغازات ، وصنع بدلات واقية ، وما إلى ذلك ، كعناصر تسخين كهربائية لأغراض مختلفة ، لتصنيع المزدوجات الحرارية ، إلخ.

ينتج عن تنشيط HC مواد ذات سطح نشط كبير (300-1500 م 2 / جم) ، وهي مواد ماصة ممتازة. يسمح تطبيق المحفزات على الألياف بإنشاء أنظمة تحفيزية ذات سطح متطور.

عادةً ، تتمتع HCs بقوة تصل إلى 0.5-1 GPa ومعامل 20-70 GPa ، في حين أن أولئك الذين يخضعون للتمدد التوجيهي لديهم قوة 2.5-3.5 GPa ومعامل 200-450 GPa. بسبب الكثافة المنخفضة (1.7-1.9 جم / سم مكعب) من حيث القيمة المحددة (نسبة القوة والمعامل إلى الكثافة) للخصائص الميكانيكية ، فإن أفضل الهيدروكربونات تفوق جميع المواد الليفية المقاومة للحرارة المعروفة. القوة المحددة لـ HC أقل من تلك الموجودة في الألياف الزجاجية وألياف الأراميد. يتم الحصول على اللدائن الكربونية الهيكلية على أساس الهيدروكربونات عالية القوة وعالية المعامل باستخدام مواد رابطة البوليمر. تم تطوير المواد المركبة على أساس المواد اللاصقة للسيراميك و HC و HC و مصفوفة الكربون ، بالإضافة إلى HC والمعادن ، القادرة على تحمل تأثيرات درجات الحرارة الشديدة أكثر من اللدائن التقليدية.

الفحم الخرساني

تم تطوير الخرسانة الكربونية في جامعة دريسدن التقنية ، وإذا قارناها بالخرسانة المسلحة المألوفة لأي عامل بناء ، فلا يوجد فرق كبير - فقط إطار تقوية معدني يتم استبداله بإطار كربوني. تُستخدم Ulevolokna في بناء الهياكل الخرسانية والتعزيزات على شكل أقمشة غير منسوجة وشبكات ومتنقل ومجموعة متنوعة من منسوجات ألياف الكربون. نظرًا لأن خيوط الكربون قوية للغاية ، فإن مجموعات من عشرات الآلاف من هذه الخيوط تعطي خصائص قوة فريدة للهياكل الداعمة.

خرسانة الفحم في بناء متآلف

لتحضير الفحم الخرساني ، يتم استخدام نسيج الكربون - الأقمشة غير المنسوجة ، والخيوط التي لها سمك يقاس بالميكرونات. لكن قطعة قماش من عشرات الآلاف من هذه الخيوط هي قاعدة فائقة القوة من المواد تسمى منسوجات ألياف الكربون. تستخدم أيضًا ألياف شبكية متناهية الصغر. التطبيق الرئيسي لخرسانة الفحم في البناء الجديد وإعادة الإعمار:

- لا يمكن مقارنة عناصر وهياكل تحمل الخرسانة الكربونية بالخرسانة المسلحة من حيث الكتلة - فهي أخف عدة مرات. التداخل ، والجدار ، والعمود المصنوع من خرسانة الفحم مع قوة مماثلة للخرسانة المسلحة ، ومن الممكن أن تكون أرق وأخف وزناً. بدوره ، فإن تقليل وزن المبنى ، شريطة أن تكون تربة الأساس مستقرة ، فإنه يسمح لك باستخدام أساس أقل ضخامة وتكلفة ، وعلى الرغم من حقيقة أن تكلفة الأساس تتراوح من 25 إلى 40٪ من السعر الإجمالي من المنزل ، المدخرات ليست سيئة.

- أثناء الإصلاحات الرئيسية وترميم المباني القديمة باستخدام خرسانة الفحم ومواد الفحم ، يتم تقوية الأرضية الحاملة وأعمدة الدعم والعوارض من جميع الأنواع. يقول الخبراء والباحثون في المواد المبتكرة لخرسانة الفحم أنه من خلال تعزيز الخرسانة بتقوية ألياف الكربون ، سيكون من الممكن إعادة بناء الهياكل التي تخضع للهدم قبل ظهور الخرسانة التي تعمل بالفحم.

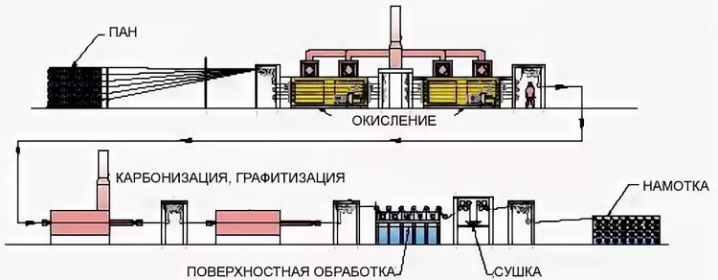

إنتاج ألياف الكربون

تشير ألياف الكربون إلى البوليمرات وهي أحد أشكال الجرافيت (صفيحة كربون نقية ، أو بالأحرى بنية ذرية "شريط خيطي"). ترتبط سلسلة الانحلال الحراري التكنولوجي بالتسخين المتسلسل للبوليمر (في الواقع ، هذا التسخين دوري ومخططه معقد للغاية) يسمى "بولي أكريلونيتريل" ، أو بشكل أكثر بساطة ، PAN. تدريجيًا وحتى درجات حرارة أعلى من أي وقت مضى - في هذه الحالة ، تفقد المادة أولاً ذرات الهيدروجين ، ثم - عند تسخينها إلى حوالي 600 درجة ، تبدأ سلاسل البوليمر في النمو ، بينما يستمر إزالة الهيدروجين الغازي. ثم يتم "قلي" البوليمر حتى 1000 درجة وما فوق - لدرجة حرارة الكربنة والمزيد من الجرافيت - وهذا حوالي 3000 درجة (استهلاك الطاقة مهم للغاية ، وهو ما يفسر ارتفاع أسعار ألياف الكربون). جميع العمليات في بيئات خاملة. تصبح السلاسل "شرائط" تكون فيها ذرات الأطراف عبارة عن نيتروجين ، والبنية هي بالفعل كربون بالكامل. تكون نهاية العملية عبارة عن كربون نقي تقريبًا (99٪) على شكل جرافيت ، مما يعني وجود هيكل شريطي خيطي مسطح. يمثل شريط شبكة من ذرات الكربون التي "تميل" إلى الانثناء في خيط تمثيلًا تقريبيًا لألياف الكربون بدون مجهر. بعد ذلك تأتي التكنولوجيا المركبة ، والنتيجة هي منتج - على سبيل المثال ، نسيج الكربون الأراميد.

لا يمكن استخدام ألياف الكربون نفسها ، ولكن جميع المواد المركبة تعتمد عليها ، ونتيجة لذلك فهي قوية بشكل فريد لكتلتها. يمكن استخدام المركبات في كل مكان تقريبًا - في سفن الفضاء والسلع الرياضية.

ما سبق هو مجرد المرحلة الأولى من السلسلة التكنولوجية لمنتجات ألياف الكربون ، ثم تزيد من التصاق حزم الغزل مع المصفوفة ، وتؤدي معالجة سطحية جيدة - وفي الوقت نفسه ، "تتعرض" ذرات الكربون لتعزيز التبادل الأيوني ، المرحلة الأخيرة المهمة هي حماية "الخيوط" النهائية بالتضميد. من الممكن إنتاج ليس فقط من PAN ، ولكن أيضًا على أساس الفسكوز والفحم والنفط ، وهيدرات السليلوز. يمكن رؤية ألياف الكربون في شكل المنتج النهائي معروضة للبيع في شكل خيوط وأشرطة وأقمشة وأقمشة غير منسوجة ومنتجات ماصة وأيضًا في شكل مشتت - مساحيق من ألياف الكربون المطحونة.

مواصفات ألياف الكربون

بالنسبة لألياف الكربون ، فإن الخصائص الميكانيكية الرئيسية هي قوة الشد σالخامس، قوة الشد لكل وحدة حجم ، وكذلك معامل المرونة الذي يحدد المرونة والقدرة على العمل في الانحناء.

تعتمد الخصائص الميكانيكية بشكل كبير على اتجاه الألياف ، أي أنها متباينة الخواص ، على الرغم من أن تأثير تباين الخواص في نسج Pane و Twill يكون أقل وضوحًا. يتم إعطاء المواصفات عمومًا للاتجاه الطولي.

تتميز ألياف الكربون بالخصائص الميكانيكية التالية عند مقارنتها بمعدن التسليح والألياف الزجاجية وألياف البوليمر.

|

أسلاك الألياف) |

ρ ، كجم / متر مكعب |

تم ، درجة مئوية |

σب، الآلام والكروب الذهنية |

σب/ ρ ، ميجا باسكال / كجم * م -3 |

|

الألومنيوم |

2 687 |

660 |

620 |

2 300 |

|

الاسبستوس |

2 493 |

1 521 |

1 380 |

5 500 |

|

البريليوم |

1 856 |

1 284 |

1 310 |

7 100 |

|

كربيد البريليوم |

2 438 |

2 093 |

1 030 |

4 200 |

|

كربون |

1 413 |

3 700 |

2 760 |

157 |

|

زجاج E |

2 548 |

1 316 |

3 450 |

136 |

|

زجاج اس |

2 493 |

1 650 |

4 820 |

194 |

|

الجرافيت |

1 496 |

3 650 |

2 760 |

184 |

|

الموليبدينوم |

0 166 |

2 610 |

1 380 |

14 |

|

مادة البولي أميد |

1 136 |

249 |

827 |

73 |

|

البوليستر |

1 385 |

248 |

689 |

49 |

|

صلب |

7 811 |

1 621 |

4 130 |

53 |

|

التيتانيوم |

4 709 |

1 668 |

1 930 |

41 |

|

التنغستن |

19 252 |

3 410 |

4 270 |

22 |

على سبيل المثال ، معلمات ألياف الكربون Toray polyacrylate (PAN) ذات قوة الشد العالية من ألياف الكربون ذات المعامل العالي.

|

الأساسية |

معامل المرونة (MSI) |

قوة الشد (ksi) |

| M35J | 50 | 683 |

| M40J | 57 | 398 |

| M40J | 55 | 640 |

| M46J | 63 | 611 |

| M50J | 69 | 597 |

| M55J | 78 | 583 |

| M60J | 85 | 569 |

هناك علاقة - كلما زادت قوة الشد ، انخفض معامل المرونة.

ما يؤثر على الخصائص التقنية لمركبات الكربون

عند اختيار مادة ، من المهم جدًا إيجاد التوازن الأمثل بين الخصائص واختيار الطبقات واتجاه الألياف وطريقة النسيج والكثافة. يتم تحديد الخواص الميكانيكية للمركبات النهائية من خلال المعلمات التالية:

- نوع من ألياف الكربون والراتنج ،

- نوع النسج ، اتجاه الألياف ،

- نسبة الألياف (أي كثافة الويب) إلى الراتنج في التركيب ،

- الكثافة ، التوحيد ، المسامية ، إلخ.

حسنًا ، لا تنسَ الخبرة والمهارات في العمل مع المواد المركبة.

المؤلف إيرينا خيميش

عند نسخ المواد ، لا تنس أن كل نص له مؤلف. لذلك عند إضافة مادة إلى موقعك لا تنسى وضع رابط مفهرس للمصدر !!!

تقوية ألياف الكربون

التعزيز بألياف الكربون ممكن ليس فقط للوحدة المتراصة ، ولكن أيضًا للعناصر الجاهزة. في الوقت الحالي ، تعتبر ألواح الواجهة وألواح الأرضية المصنوعة من الخرسانة الكربونية هي المستقبل وهي قيد التطوير ، وعلى الأرجح في البداية سيكون سعرها باهظًا. يتم إنتاج ألياف الكربون باستخدام تقنيات باهظة الثمن وتكاليف وفقًا لذلك ، وهذا هو أحد الأسباب التي تجعل الاستخدام الواسع النطاق لمنتجات وهياكل الفحم الخرساني للبناء لا يزال رائعًا.

وفقًا لتوقعات الخبراء ، في غضون 5-10 سنوات ، يمكن استبدال الخرسانة المسلحة التقليدية بخرسانة مركبة أخف وزنا وأقوى مع تقوية من ألياف الكربون. أما فيما يتعلق بتعزيز الهياكل المتجانسة وإعادة الإعمار ، فقد أصبحت هذه القصة الخيالية حقيقة واقعة.

تدعيم ألياف الكربون للهياكل الخرسانية

يوجد حلان على الأقل لتقوية الشريط الخرساني أو الأرضية أو العارضة أو الرف:

- ضع منسوجات من ألياف الكربون أثناء صب الخرسانة - فوق كل طبقة من الخرسانة ليتم صبها. ونتيجة لذلك ، فإن الهيكل المراد صبغه له عدة طبقات تقوية داخلية.

- قبل صب الخرسانة ، يتم تنفيذ جميع العمليات القياسية - يتم تحضير القاعدة وتركيب القوالب وفكها ، ولكن بدلاً من إطار التسليح المعدني ، يتم استخدام تقوية ألياف الكربون. في الوقت نفسه ، هناك مكافأة مثيرة للاهتمام: لم تعد جميع معايير الطبقة الواقية من الخرسانة المصممة لحماية حديد التسليح المتآكل في الهواء ذات صلة. يمكن تركيب شبكات ألياف الكربون بطبقة واقية لا تتعدى 50-70 مم على القاعدة ، مما يوفر الكثير من مزيج الخرسانة. الأمر نفسه ينطبق على نهايات الحزم وسطح الشريط ، ويمكن حتى وضع شبكة التعزيز أعلى العنصر المراد صبغه.

تقوية الحشوات

تتكون عملية تصنيع ألياف الكربون من تأثيرات حرارية وميكانيكية متتابعة على الألياف العضوية الأصلية ، مما يؤدي إلى كربنها ، وتحويلها إلى جرافيت ، وتحسين الهيكل.

في المرحلة الأولى ، يؤدي تسخين الألياف المشدودة الأولية إلى درجة حرارة 220 درجة مئوية إلى تكوين روابط كيميائية متصالبة بين جزيئات البوليمر الكبيرة.

في المرحلة الثانية ، يسمح التسخين إلى درجة حرارة 1000 درجة مئوية بالحصول على ما يسمى بالألياف الكربونية ، 80 ... 95 ٪ من الكربون الأولي ولها قوة عالية بما فيه الكفاية.

في المرحلة الثالثة (المعالجة الحرارية إلى درجة حرارة 1500 ... 2000 درجة مئوية) ، يتم الحصول على المنتج النهائي - ألياف الكربون الجرافيتية مع بنية بلورية قريبة من تلك الموجودة في الجرافيت. اعتمادًا على ظروف الإنتاج ونوع المواد الخام ، تكون مقاومة الشد ومعامل المرونة لألياف الكربون على التوالي في حدود 2 ... 3.5 جيجا باسكال و 220 ... 700 جيجا باسكال. تمتلك الألياف أعلى قوة ، والتي عند تسخينها في المرحلة الأخيرة (T = 1600 درجة مئوية) ، يكون لها بنية بلورية دقيقة. يتم الحصول على مواد معامل عالية عن طريق شد الألياف عند درجة حرارة 2700 درجة مئوية.

كعناصر تقوية ، يتم استخدام ألياف الكربون في شكل حزم وأشرطة وأقمشة. إنها أكثر هشاشة وأقل قابلية للمعالجة من الزجاج ، وتختلف في الخمول الكيميائي ، وانخفاض طاقة السطح ، مما يؤدي إلى ترطيب ضعيف للألياف بواسطة المحاليل وانصهار مواد المصفوفة ، مما يؤدي في النهاية إلى انخفاض قوة الالتصاق في واجهة "مصفوفة الألياف" . الميزة الرئيسية هي الصلابة العالية. تظل الخصائص الميكانيكية ثابتة حتى درجة حرارة 450 درجة مئوية ، مما يسمح باستخدام ألياف الكربون مع مصفوفات البوليمر والمعادن.تتميز الألياف بمعامل سالب للتوسع الخطي ، والذي ، جنبًا إلى جنب مع المعامل الإيجابي للمصفوفة ، يجعل من الممكن توليف التركيبات للهياكل التي تحتفظ بأبعادها تحت التعرض لدرجة الحرارة. تستخدم ألياف الكربون لتصنيع العناصر ، حيث تكون الصلابة المطلوبة شرطًا يقلل من كفاءة استخدام المواد المقواة بالألياف الزجاجية. تكلفة ألياف الكربون أعلى بمرتين من تكلفة الزجاج.

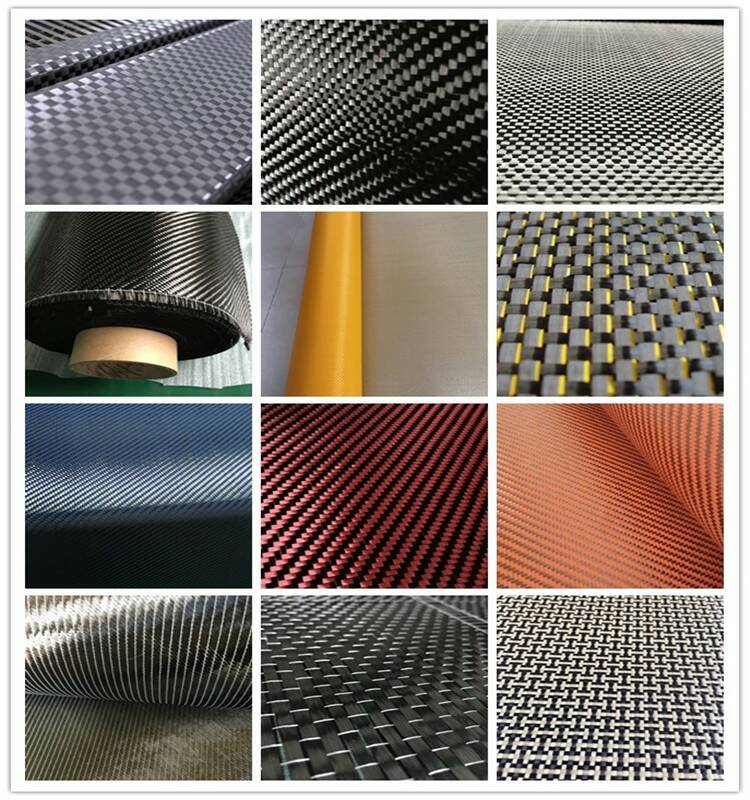

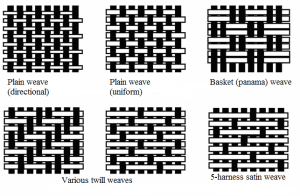

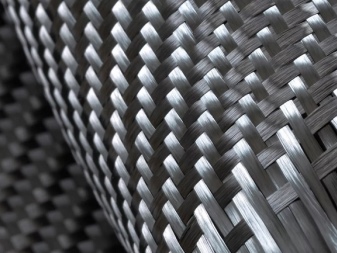

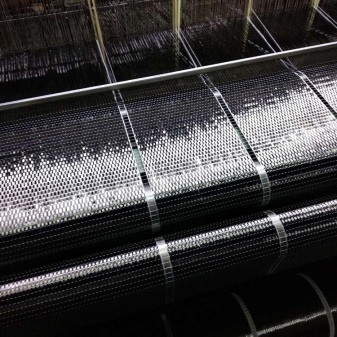

أنواع أقمشة النسج

نسج الطائرة (P) - النوع الأكثر كثافة من نسج ألياف الكربون ، والأكثر شيوعًا. تتشابك خيوط اللحمة والسداة 1X1 بالتناوب. تسمح لك الكثافة العالية بتجنب تشوهات النسيج ، ولكن في نفس الوقت ، يجعل هذا النسيج القماش أقل بلاستيكًا ويجعل من الصعب وضع القماش في الشكل ، مما يتطلب مهارات معينة.

Herringbone (Twill، T) - نسيج قطني 2X2 ، النسيج الأكثر تنوعًا وانتشارًا المستخدم لضبط السيارة. تتشابك خيوط اللحمة والسداة من خلال خيطين.

يتبع هذا النوع من القماش نمطًا قطريًا واضحًا. هذا يجعلها أكثر مرونة وفضفاضة. هذا النسج أقوى من 1X1 ، خلافا للاعتقاد الشائع.

إنه أيضًا نوع شائع جدًا من النسيج متعدد الاستخدامات. مناسبة لاكتساب المهارات في العمل مع سرير الفحم. القماش فضفاض ومرن ، وله خصائص خواص ، مما يجعل من السهل سحبه في الاتجاه المطلوب

ومع ذلك ، هذا يعني أن هذا النوع من النسيج يحتاج إلى معالجة أكثر دقة من نسج بسيط 1 × 1 ، لأنه من السهل الحصول على فجوات وتشويه في النسيج.

نوع من عظم الرنكة نادرًا ما يستخدم. هيكل مرن للغاية للحلول المخصصة.

Satin (Satin WEAVE ، R) - القماش الأقل كثافة والأكثر بلاستيكية

تُعزى رخاوة القماش إلى خصائص النسيج: فكل لحمة وخيط اعوجاج يمر فوق عدة خيوط اللحمة أو السداة.

مطلوب مستوى معين من المهارة عند العمل مع هذا النوع من القماش.

نسج السلال أقل شيوعًا - لينو ، نسج السلة. نسيج جميل ، ولكن يصعب وضع مثل هذا القماش دون تشويه النمط.

من الناحية التخطيطية ، يتم عرض أنواع نسج نسيج الكربون في الشكل.

تكنولوجيا الإنتاج

يمكن تصنيع ألياف الكربون من مجموعة متنوعة من أنواع البوليمر. يحدد وضع المعالجة نوعين رئيسيين من هذه المواد - الأنواع المتفحمة والجرافيتية.

يوجد تمييز مهم بين الألياف المشتقة من PAN وأنواع الملعب المختلفة. يمكن أن تحتوي ألياف الكربون عالية الجودة ، عالية القوة وعالية المعامل ، على مستويات متباينة من الصلابة والمعامل

من المعتاد إحالتهم إلى ماركات مختلفة.

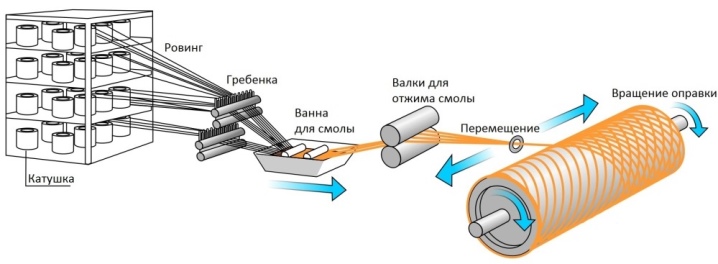

تصنع الألياف في شكل خيوط أو حزمة. تتشكل من 1000 إلى 10000 شعيرة مستمرة. يمكن أيضًا صنع أقمشة من هذه الألياف ، مثل السحب (في هذه الحالة ، يكون عدد الخيوط أكبر). إن المواد الأولية الأولية ليست أليافًا بسيطة فحسب ، بل هي أيضًا نغمات بلورية سائلة ، بالإضافة إلى بولي أكريلونيتريل. تتضمن عملية الإنتاج أولاً إنتاج الألياف الأصلية ، ثم يتم تسخينها في الهواء بدرجة حرارة 200-300 درجة.

في حالة PAN ، تسمى هذه العملية المعالجة المسبقة أو تعزيز مقاومة الحريق.

بعد مثل هذا الإجراء ، تحصل الملعب على خاصية مهمة مثل عدم الانصهار. تتأكسد الألياف جزئيًا

يحدد وضع التسخين الإضافي ما إذا كانوا سينتمون إلى المجموعة المكربنة أو الجرافيتية. تعني نهاية العمل إعطاء السطح الخصائص الضرورية ، وبعد ذلك يتم الانتهاء منه أو تغيير حجمه.

تزيد الأكسدة في الهواء من مقاومة الحريق ليس فقط نتيجة الأكسدة. يتم تقديم المساهمة ليس فقط عن طريق نزع الهيدروجين الجزئي ، ولكن أيضًا عن طريق التشابك بين الجزيئات والعمليات الأخرى. بالإضافة إلى ذلك ، يتم تقليل تعرض المادة للذوبان والتطاير لذرات الكربون.الكربنة (في مرحلة درجة الحرارة العالية) مصحوبة بالتغويز وهروب جميع الذرات الأجنبية.

يتم الكربنة اللاحقة في بيئة النيتروجين عند 1000 - 1500 درجة. المستوى الأمثل للتدفئة ، وفقًا لعدد من التقنيين ، هو 1200-1400 درجة. يجب تسخين الألياف عالية المعامل إلى حوالي 2500 درجة. في المرحلة الأولية ، يتلقى PAN بنية مجهرية سلم. التكثيف على المستوى الجزيئي ، المصحوب بظهور مادة عطرية متعددة الحلقات ، "مسؤول" عن حدوثه.

كلما ارتفعت درجة الحرارة ، زاد حجم هيكل النوع الدوري. بعد انتهاء المعالجة الحرارية وفقًا للتقنية ، يكون ترتيب الجزيئات أو الأجزاء العطرية بحيث تكون المحاور الرئيسية موازية لمحور الألياف. يمنع التوتر سقوط درجة الاتجاه. يتم تحديد الميزات المحددة لتحلل PAN أثناء المعالجة الحرارية من خلال تركيز المونومرات المطعمة. يحدد كل نوع من هذه الألياف ظروف المعالجة الأولية.

يجب الحفاظ على طبقة البترول البلورية السائلة لفترة طويلة في درجات حرارة تتراوح من 350 إلى 400 درجة. سيؤدي هذا الوضع إلى تكثيف الجزيئات متعددة الحلقات. تزداد كتلتها ، ويحدث الالتصاق تدريجيًا (مع تكوين الكريات البيض). إذا لم يتوقف التسخين ، تنمو الكريات الكروية ، ويزداد الوزن الجزيئي ، والنتيجة هي تكوين مرحلة بلورية سائلة مستمرة. تكون البلورات قابلة للذوبان في بعض الأحيان في الكينولين ، لكنها عادة لا تذوب فيه وفي البيريدين (وهذا يعتمد على الفروق الدقيقة في التكنولوجيا).

الألياف التي تم الحصول عليها من طبقة الكريستال السائل مع 55 - 65٪ بلورات سائلة تتدفق بشكل بلاستيكي. يتم الغزل عند 350-400 درجة. يتشكل الهيكل عالي التوجه عن طريق التسخين الأولي في جو جوي عند 200-350 درجة ثم الاحتفاظ به في جو خامل. يجب تسخين ألياف العلامة التجارية Thornel P-55 حتى 2000 درجة ، فكلما زاد معامل المرونة ، يجب أن تكون درجة الحرارة أعلى.

في الآونة الأخيرة ، تولي الأعمال العلمية والهندسية مزيدًا من الاهتمام للتكنولوجيا التي تستخدم الهدرجة. غالبًا ما يتم تحقيق الإنتاج الأولي للألياف عن طريق هدرجة خليط من قطران الفحم وراتنج النفثال. في هذه الحالة ، يجب أن يكون رباعي هيدروكينولين موجودًا. درجة حرارة المعالجة 380-500 درجة. يمكن إزالة المواد الصلبة عن طريق الترشيح والطرد المركزي ؛ ثم يتم سماكة الملاعب عند درجة حرارة مرتفعة. لإنتاج الكربون ، من الضروري استخدام (اعتمادًا على التكنولوجيا) مجموعة متنوعة تمامًا من المعدات:

- الطبقات التي توزع الفراغ ؛

- مضخات؛

- يسخر الختم

- طاولات العمل

- الفخاخ.

- شبكة موصلة

- أفلام فراغ

- بريجس.

- الأوتوكلاف.

قواعد اختيار الفحم

يتم تحديد اختيار المنسوجات حسب الغرض وطريقة الاستخدام المخطط للكربون والطريقة المختارة لإنتاج ألياف الكربون. خصائصه الرئيسية هي:

- الكثافة ، الكتلة لكل وحدة مساحة ، جم / م 2 ،

- الكثافة الخطية ، عدد الخيوط لكل سم 2 في كل اتجاه ،

- رقم K ، عدد آلاف خيوط الكربون (سلاسل) في خيط واحد. الألياف الأكثر شيوعًا هي K3. عادة K = 6-12-24-48.

للضبط التلقائي ، غالبًا ما يتم استخدام الشبكات بكثافة 150-600 جم / متر مكعب بسماكة ألياف 1-12 كيلو. ولإطارات الدراجات K3.

تصنع معظم أجزاء وإكسسوارات ألياف الكربون باستخدام نسج متعرجة وقماش. تم تصميم أنواع أخرى من النسيج لطلبات وأغراض خاصة.

وتجدر الإشارة أيضًا إلى نوع النسيج أحادي الاتجاه - حيث يتم شد الألياف في اتجاه واحد (نسج كربون أحادي الاتجاه) يتم تثبيت هذا النوع من النسج معًا فقط بواسطة خيوط عشوائية من الكربون أو البوليستر ، ويمر عبر الألياف بزاوية 90 درجة.يُفضل استخدام هذا النوع من ألياف الكربون حيث يتم تطبيق القوى في اتجاه واحد ويكون تباين الخصائص مطلوبًا ، كما هو الحال في الرماية والسهام.

انتبه عند اختيار المعلمات التي تحتاجها لوحدات القياس في المواقع الصينية - هذا ليس نظامًا متريًا!

المنتجات والتطبيقات

يتم استخدام ألياف الكربون في صنع التعزيزات المركبة. من الشائع أيضًا استخدامه للحصول على:

- أقمشة ثنائية الاتجاه

- أقمشة مصممة

- نسيج ذو محورين ورباعي المحاور ؛

- قماش غير محاك؛

- شريط أحادي الاتجاه

- بريجس.

- التعزيز الخارجي

- الأساسية؛

- أحزمة.

تدفئة الأرضية بالأشعة تحت الحمراء هي ابتكار جاد إلى حد ما. في هذه الحالة ، يتم استخدام المادة كبديل للسلك المعدني التقليدي. يمكن أن تولد حرارة أكثر بثلاث مرات ، بالإضافة إلى ذلك ، يتم تقليل استهلاك الطاقة بحوالي 50٪. غالبًا ما يستخدم عشاق تقنيات النمذجة المعقدة أنابيب الكربون التي يتم الحصول عليها عن طريق اللف. هذه المنتجات مطلوبة أيضًا من قبل مصنعي السيارات والمعدات الأخرى. غالبًا ما تستخدم ألياف الكربون في فرامل اليد ، على سبيل المثال. أيضًا ، بناءً على هذه المادة ، احصل على:

- قطع غيار لنماذج الطائرات.

- اغطية قطعة واحدة

- دراجات؛

- قطع غيار لضبط السيارات والدراجات النارية.

تعتبر ألواح ألياف الكربون أكثر صلابة بنسبة 18٪ من الألومنيوم و 14٪ أكثر من الفولاذ الإنشائي. هناك حاجة إلى خراطيم تعتمد على هذه المادة للحصول على أنابيب وأنابيب ذات مقطع عرضي متغير ومنتجات حلزونية ذات أشكال مختلفة. كما أنها تستخدم لإنتاج وإصلاح مضارب الجولف. تجدر الإشارة أيضًا إلى استخدامه في إنتاج أغلفة متينة بشكل خاص للهواتف الذكية وغيرها من الأدوات. عادة ما تكون هذه المنتجات ذات طابع متميز ولها صفات زخرفية محسّنة.

أما بالنسبة لمسحوق الجرافيت المشتت فهو مطلوب:

- عند تلقي الطلاءات الموصلة للكهرباء ؛

- عند تحرير الغراء من أنواع مختلفة ؛

- عند تقوية القوالب وبعض الأجزاء الأخرى.

معجون ألياف الكربون أفضل من المعجون التقليدي من نواحٍ عديدة. يحظى هذا المزيج بتقدير العديد من الخبراء بسبب اللدونة والقوة الميكانيكية. التركيبة مناسبة لتغطية العيوب العميقة. قضبان أو قضبان الكربون قوية وخفيفة الوزن وطويلة الأمد. هذه المواد مطلوبة من أجل:

- طيران؛

- صناعة الصواريخ

- الافراج عن المعدات الرياضية.

عن طريق الانحلال الحراري لأملاح حمض الكربوكسيل ، يمكن الحصول على الكيتونات والألدهيدات. تسمح الخصائص الحرارية الممتازة لألياف الكربون باستخدامها في السخانات ومنصات التدفئة. هذه السخانات:

- اقتصادية.

- موثوق بها؛

- تتميز بكفاءة رائعة.

- لا تنشر إشعاعًا خطيرًا ؛

- مضغوط نسبيًا

- مؤتمت تماما

- تعمل دون مشاكل لا داعي لها ؛

- لا تنشر ضوضاء غريبة.

تُستخدم مركبات الكربون والكربون في إنتاج:

- دعامات للبوتقات

- أجزاء مدببة لأفران صهر الفراغ ؛

- أجزاء أنبوبي لهم.

تشمل مجالات التطبيق الإضافية ما يلي:

- سكاكين محلية الصنع

- تستخدم لصمام البتلة على المحركات ؛

- استخدامها في البناء.

لطالما استخدم بناة العصر الحديث هذه المواد ليس فقط للتعزيز الخارجي. كما أنه ضروري لتقوية المنازل الحجرية وأحواض السباحة. تستعيد طبقة التسليح الملصقة صفات الدعامات والعوارض في الجسور. يتم استخدامه أيضًا عند إنشاء خزانات الصرف الصحي وتأطير الخزانات الطبيعية والاصطناعية ، عند العمل مع غواص وحفرة صومعة.

ستجد في الفيديو التالي مزيدًا من المعلومات حول إنتاج ألياف الكربون.

إنتاج ألياف الكربون

تحدد هذه التكلفة العالية لألياف الكربون مدى تعقيد عملية إنتاجها واستهلاكها للطاقة. يتمثل جوهر العملية في التنظيف التدريجي للخيوط المحتوية على الكربون من الذرات غير الضرورية ، مما يترك في نهاية العملية ما يصل إلى 99٪ من الكربون في حجم الفتيل.

يتم إنتاج HC عن طريق التحلل الحراري (الانحلال الحراري) للألياف الأولية: هيدرات السليلوز ، بولي أكريلونيتريل (PAN). أيضا البترول أو قطران الفحم. حاليًا ، يعد إنتاج الهيدروكربونات على أساس الفسكوز أو PAN ذا أهمية صناعية.

عملية الحصول على الهيدروكربونات على أساس PAN

وتجدر الإشارة إلى أن التركيب الكيميائي وهيكل الهيدروكربونات يعتمدان على تكوين المادة الأولية.

بادئ ذي بدء ، تخضع خيوط البولي أكريليك للأكسدة عن طريق المعالجة الحرارية في الهواء عند درجة حرارة حوالي 200 درجة مئوية.

تعتبر PAN المؤكسدة أيضًا ذات أهمية في بعض مجالات الإنتاج كمواد مقاومة للحرارة وغير قابلة للاشتعال.

بعد الأكسدة ، يمر الويب عبر أفران الكربنة (حوالي 1500 درجة مئوية) والجرافيت (حوالي 3000 درجة مئوية). في هذه المرحلة ، تتم إزالة بقايا الهيدروجين والذرات غير المتجانسة ، وتشكيل روابط مزدوجة بين ذرات الكربون. يتم تنفيذ عمليات الكربنة والجرافيت في بيئة خاملة.

في نهاية عملية الكربنة (في بعض الحالات ، يمكن استبعاد مرحلة الجرافيت) ، يكون للسحب تركيبة وهيكل كيميائي جاهز ، ولكن يمر عدد من المراحل الأخرى لتعليق الالتصاق بالمصفوفة:

- المعالجة السطحية. نتيجة لهذا التفاعل ، يصبح سطح القماش الكربوني "خشنًا". تجريد ذرات الكربون وإنشاء مجموعات وظيفية حرة قادرة على التبادل الأيوني.

- تطبيق المواد الخافضة للتوتر السطحي (السطحي). هذا هو ما يسمى بخلع الملابس. غالبًا ما يتم استخدام راتنجات الإيبوكسي بدون مادة صلبة كعامل ضماد. الضمادة تحمي من التآكل أثناء التخزين والنقل ومعالجة المنسوجات. يزيل الرطوبة والهواء من المسام.

مرحلة التجفيف بعد وضع الضمادة هي المرحلة النهائية ، وبعد ذلك يتم لف الحزم على بكرات (يصل وزنها عادةً إلى 8 كجم).

تاريخ

لأول مرة ، تم اقتراح إنتاج واستخدام ألياف الكربون وحصل على براءة اختراع في عام 1880 من قبل المخترع الأمريكي إديسون للخيوط في المصابيح الكهربائية. تم الحصول على هذه الألياف عن طريق الانحلال الحراري لألياف القطن أو الحرير الصناعي وتميزت بمسامية عالية وهشاشة.

نشأ الاهتمام الثانوي بألياف الكربون عندما تم البحث عن مواد مناسبة للاستخدام كمكونات لتصنيع محركات الصواريخ. من حيث صفاتها ، تبين أن ألياف الكربون هي واحدة من أنسب مواد التعزيز لمثل هذا الدور ، نظرًا لأنها تتمتع بثبات حراري عالٍ ، وخصائص عزل حراري جيدة ، ومقاومة للتآكل لتأثيرات الغاز والوسائط السائلة ، وقوة خاصة عالية والصلابة.

ألياف الكربون 3 كيلو ، 12 كيلو ، 24 كيلو

في عام 1958 ، تم الحصول على HCs على أساس ألياف الفسكوز في الولايات المتحدة الأمريكية. في تصنيع الجيل الجديد من ألياف الكربون ، تم استخدام المعالجة المتدرجة بدرجة حرارة عالية لألياف هيدرات السليلوز (HTC) (900 درجة مئوية ، 2500 درجة مئوية) ، مما جعل من الممكن تحقيق قيم مقاومة الشد من 330-1030 ميجا باسكال و معامل مرونة 40 جيجا باسكال. بعد ذلك بقليل (في عام 1960) ، تم اقتراح تقنية لإنتاج ألياف قصيرة أحادية البلورة (شعيرات) من الجرافيت بقوة 20 جيجا باسكال ومعامل مرن يبلغ 690 جيجا باسكال. نمت الشعيرات في قوس كهربائي عند درجة حرارة 3600 درجة مئوية وضغط 0.27 ميجا باسكال (2.7 ضغط جوي). تم تكريس الكثير من الوقت والاهتمام لتحسين هذه التكنولوجيا على مر السنين ، ولكنها الآن نادراً ما تستخدم بسبب تكلفتها العالية مقارنة بالطرق الأخرى لإنتاج ألياف الكربون.

في نفس الوقت تقريبًا في الاتحاد السوفياتي وبعد ذلك إلى حد ما ، في عام 1961 ، في اليابان ، تم الحصول على HCs على أساس ألياف البولي أكريلونيتريل (PAN). لم تكن خصائص ألياف الكربون الأولى القائمة على PAN عالية ، ولكن تم تحسين التكنولوجيا تدريجياً وبعد 10 سنوات (بحلول عام 1970) تم الحصول على ألياف الكربون على أساس ألياف PAN بقوة شد تبلغ 2070 ميجا باسكال ومعامل مرونة 480 جيجا باسكال .في الوقت نفسه ، تم عرض إمكانية الحصول على ألياف الكربون باستخدام هذه التقنية بخصائص ميكانيكية أعلى: معامل مرونة يصل إلى 800 جيجا باسكال وقوة شد تزيد عن 3 جيجا باسكال. تم الحصول على HCs على أساس الملاعب البترولية في عام 1970 أيضًا في اليابان.

نسيج كربون بكثافة 200 جم / م 2

قام تشين وتشون بالتحقيق في تأثير ألياف الكربون المشبعة بالسيليكا على انكماش تجفيف الخرسانة وخلصا إلى أن نسبة حجم ألياف الكربون بمقدار 0.19٪ (بمتوسط طول ألياف يبلغ 5 مم وقطر 10 ميكرومتر) مع نسبة دخان السليكا 15٪ من كتلة الاسمنت ، تسبب في انخفاض الانكماش عند التجفيف حتى 84٪. وجد الباحثون أن استخدام ألياف الكربون مع دخان السيليكا يمكن أن يحسن خصائص مثل قوة الضغط والمقاومة الكيميائية.

قام الحديسي عبد القادر وآخرون بدراسة تأثير إضافة ألياف الكربون على الخواص الميكانيكية للخرسانة خفيفة الوزن. تمت إضافة الألياف بنسبة 0.5٪ ، 0.1٪ ، 1.5٪ بالحجم. تميزت جميع التركيبات بزيادة مقاومة الانضغاط والشد وقوة الانثناء بحوالي 30٪ و 58٪ و 35٪ على التوالي ، مقارنةً بالمزيج المرجعي.

استنتاج

يجب أن يكون مفهوماً أن HC ليس ضمانًا للجودة وضمانة تتجاوز خصائص قوة المنتج. خيوط الكربون في حد ذاتها هشة وهشة للغاية. بدون شروط البلمرة الصحيحة أو مع اختيار غير صحيح للمصفوفة أو عدم توافقها مع الخيط ، قد لا تتحقق الخصائص المعلنة من قبل الشركة المصنعة. بالإضافة إلى ذلك ، يكون HC أدنى من البازلت والزجاج في بعض أنواع الفراء. الاختبارات. على الرغم من حقيقة أنه حتى أغلى الزجاج والبازلت أرخص بعشر مرات من أرخص ألياف الكربون. بالإضافة إلى ذلك ، بسبب الاستخدام الواسع النطاق لألياف الكربون في الصناعة الدفاعية ، من أجل شرائها في الخارج مباشرة من الشركة المصنعة ، من الضروري الحصول على ترخيص.

اي اراء ستكون مقدرة. شكرا!