التصنيع والتعبئة والتغليف

يعتبر إنتاج وتعبئة الأسمنت عملية طويلة تتطلب معدات وتحكمًا عالي التقنية. أصله يكمن في محاجر الحجر الجيري. يتم استخدام نوعين من الحجر الجيري. يقع الأول بالقرب من السطح ، على عمق عدة عشرات من السنتيمترات. هذا هو ما يسمى بالحجر الجيري "من الدرجة الثانية" ، ولكنه يحتوي بالفعل على الحديد وأكسيد الألومنيوم والسيليكون ومعادن أخرى. أنها تعطي خصائص فريدة لمخاليط الأسمنت.

في الإنتاج ، يتم استخدام كلا النوعين ، كلاهما نقي ومدمج بنسب مختلفة مع بعضهما البعض ومع مكونات إضافية. تحدد نسبة المادة من الدرجة الأولى إلى مادة الدرجة الثانية ، وكذلك نوع وكمية المواد المضافة ، العلامة التجارية وتكلفة الأسمنت. صخور الحجر الجيري في حالتها الطبيعية عبارة عن كتلة صلبة صلبة. يتم تكسيرها إلى شظايا صغيرة بواسطة المتفجرات ، ووضعها في طبقات من الحجر الجيري في المحجر ، ثم يتم جمعها بواسطة اللوادر. يمكن أن يكون حجم الشظايا بأحجام مختلفة ، من الحصى الصغيرة إلى كتلة البناء بأكملها. في هذا الشكل يذهبون إلى مصانع الأسمنت.

في المصنع ، تذهب المواد الخام أولاً وقبل كل شيء إلى "الكسارة الأولية". في ذلك ، يتم سحق شظايا كبيرة بحجم كرة التنس. في عملية طحن الشظايا الكبيرة ، يدخل الماء إلى الكسارة بحيث لا يرتفع الغبار ، ومعها لا تضيع كتلة الحجر الجيري. يتم نقل الأحجار المكسرة عبر ناقل إلى كسارة ثانوية. في ذلك ، يتم "حك" الصخر لشظايا بحجم الحجر المكسر. يتم سحق الصفين الأول والثاني بشكل منفصل.

ثم يتم تشكيل خليط خام للأسمنت بدرجات مختلفة. بعد الخلط ، يتم إرسال "الأكوام" النهائية إلى مطحنة الأسطوانة. في عملية طحن الحجر الجيري ، يتم استخدام المواد المضافة: مسحوق المغنيسيوم والسيليكون وأكسيد الألومنيوم ، إذا كانت موجودة في الحجر الجيري بكميات غير كافية. تطحن الطاحونة الصخر ليحجر الدقيق. ثم تذهب هذه الوجبة الحجرية إلى جهاز التسخين المسبق. في أقل من دقيقة ، ترتفع درجة حرارتها من 80 درجة مئوية إلى 800 درجة مئوية.

يتم فصل المكونات غير الضرورية في جهاز التسخين المسبق ، وبقايا الجير المناسبة للبناء. تذهب إلى الفرن الأسطواني. يسخن الجزء السفلي من الفرن حتى 1700 درجة. يتم صهر الكتلة داخل الفرن إلى كرات "زجاجية" صغيرة تسمى الكلنكر. عند الخروج من الفرن ، يتم تبريدها بسرعة مع تدفق الهواء البارد إلى 70-80 درجة. السرعة هي المفتاح. إذا تم تبريد الخليط ببطء ، يكون الخليط ذا نوعية رديئة. هذه هي المادة الخام للأسمنت عالي الجودة.

تمر "الكرات الزجاجية" المبردة خلال المرحلة الأخيرة من المعالجة - التكسير النهائي. في الواقع ، هذا هو طحن الكلنكر الصلب بين كرات فولاذية بأقطار مختلفة ، والتي يوجد منها حوالي طن ونصف في كسارة واحدة. عند طحن الكلنكر ، يضاف الجبس المتكتل إلى دقيق الحجر. يبطئ عملية تصلب الملاط. خليط المسحوق الذي يترك الكسارة هو الأسمنت. تضيف بعض الشركات المصنعة الملدنات إليها لزيادة القوة.

نادرا ما تحتوي أكياس الأسمنت على حجم صغير من 10-15 كجم. عادة ما يكون الحد الأدنى للوزن 25 كيلوجرامًا ، والوزن الأكثر ركضًا هو 50 كيلوجرامًا. تسمى الأكياس التي يبلغ وزنها 50 كيلوغرامًا أكياس النحيفين. في بعض الأحيان توجد أحجام غير قياسية 30 ، 35 ، 42 ، 46 كجم. تتكون حقيبة التعبئة من عدة طبقات (2 إلى 5) من ورق الكرافت. من الشائع أيضًا استخدام حاويات التغليف للبناء على نطاق صناعي - الأكياس الكبيرة. هذه حاويات ناعمة مصنوعة من مادة البولي بروبيلين أو النايلون عالية القوة مع أو بدون تقوية الأضلاع والبطانات. وزن الأسمنت في الأكياس الكبيرة من 300 إلى 3000 كجم.

تتمتع الأكياس الكبيرة بعدد من المزايا مقارنة بالتغليف التقليدي:

- شراء الأسمنت بالجملة يقلل من سعر 1 كجم من الخليط ؛

- الحاويات الناعمة لها حبال للتحميل ؛

- فهي شديدة التحمل وقابلة لإعادة الاستخدام وقابلة لإعادة التدوير ؛

- يعمل غلاف البولي بروبيلين على إطالة العمر الافتراضي ، لأنه يحمي الأسمنت من الآثار السلبية للبيئة الخارجية ؛

- يمكن استكمال الحاويات ببطانات لمقاومة الحرارة ، ومكافحة ساكنة ، ومقاومة للماء ، وحماية من الأشعة فوق البنفسجية.

نسب الخلط

هناك نسخة كلاسيكية من الخليط ، والتي تحدد بنسبة 1: 3 - 1 جزء من الأسمنت و 3 أجزاء من الرمل. يتم أولاً خلط كلا المكونين جافًا مع بعضهما البعض ، ثم يضاف الماء في أجزاء إلى هذا الخليط. يتم خلط كل هذا جيدًا حتى يتم تكوين محلول ، في تناسق مشابه للقشدة الحامضة السميكة. تأكد من إعطاء المزيج النهائي 15 دقيقة حتى يتكاثف ، ثم اخلطه مرة أخرى.

بالمناسبة ، الملاط الأسمنتي والرمل "لا يعيش" أكثر من 1.5 ساعة. بعد ذلك يبدأ في فقدان الرطوبة ويجف. لذا فإن الدفعة الصغيرة هي قرار مبرر.

لخلط المكونات ، يوصى باستخدام خلاط بناء أو مثقاب بملحق خاص. إذا كنت بحاجة إلى كمية كبيرة من المواد ، على سبيل المثال ، لصب الأساس ، فإننا نوصي بإجراء عملية الطهي في خلاطة الخرسانة.

المكونات الرئيسية للحل:

الأسمنت مكون قابض. يجب أن يكون في أكياس ورقية. يوصى بشرائه قبل بدء عمليات البناء. وهذا يعني أنه يجب أن يكون "طازجًا". في الواقع ، أثناء التخزين على المدى الطويل ، فإن هذه المادة تتكتل ، مما يعني أنها تفقد صفاتها. الرمل حشو. هناك مشكلة جودة واحدة هنا. يجب ألا تكون هناك مواد غريبة في الرمال. هذا ينطبق بشكل خاص على الطين. لذلك يوصى بشراء رمال النهر

لا يتم استخدام الجزء الخشن لتحضير الجبس ، على الرغم من أنه يعمل بشكل رائع في حلول الأساس. الماء هو الأساس ، لذلك يجب أن يكون نظيفًا. الشرط الرئيسي لذلك هو عدم وجود الشوائب الحمضية والزيتية.

ميزات اختيار ماركة الحل

يمكنك الآن الانتقال إلى النسب والتعامل مع مؤشر مثل العلامة التجارية للحل:

- تكوين البناء هو M100. يتم استخدامه في بناء الجدران والهياكل الواقية المصنوعة من الطوب أو الطوب على أساس مواد مختلفة. سيتطلب ذلك M400 الأسمنت والرمل ، والتي يتم خلطها بنسبة 1: 4.

- لزيادة قوة البناء ، يمكنك أن تأخذ حلاً للعلامة التجارية M200. للقيام بذلك ، سيكون عليك تقليل كمية الرمل مرتين.

- لتسوية قواعد الأرضية ، يتم استخدام درجة الحل M300. للقيام بذلك ، يمكنك استخدام الأسمنت M400 أو M500 مع إضافة الماء والرمل بنسبة 1: 3: 0.5.

- لجص الجدران ، استخدم نفس الملاط المذكور أعلاه ، فقط مع زيادة طفيفة في كمية الأسمنت. على سبيل المثال ، يمكن أن يكون 1.2-1.5. غالبًا ما تصنع محاليل الجص بإضافة حليب الجير. هذا يقلل من قوة المادة ، لكنه يزيد من اللدونة. في هذه الحالة ، ستكون نسبة الأسمنت والرمل والحليب 1: 5: 2.

النسب القياسية

هناك معايير تكنولوجية معينة تنظم نسبة مكونات خليط البناء. فيما يلي ثلاثة أمثلة:

- لتحضير حل لذراع التسوية ، استخدم نسبة 1: 2-1: 6. في هذه الحالة ، لا تتم الإشارة إلى كمية الماء ، ولكن يشار فقط إلى نسبة الأسمنت والرمل.

- في المباني منخفضة الارتفاع ، غالبًا ما تستخدم حلول 1: 3 أو 1: 4.

- للهياكل قيد الإنشاء - من 1: 3 إلى 1: 6.

لماذا المياه غير محددة في المعايير؟ الحقيقة هي أنه من السهل ارتكاب خطأ في حجم الماء. بعد كل شيء ، يمكن أن تكون الرمال مبللة ، ولا يمكن تحديد درجة الرطوبة في المنزل. ومع ذلك ، فإن هذا المؤشر يخضع لرقابة صارمة في المصنع. ماذا يمكنك أن تقدم لأولئك الذين يستخدمون حلولًا مصنوعة يدويًا؟ للقيام بذلك ، من الأفضل مضاعفة الدفعة إذا تبين أن الدفعة الأولى سائلة. ما عليك سوى إضافة الأسمنت والرمل إليها وفقًا للمعيار ، ولكن قلل من كمية الماء.

اليوم ، يتم وضع البلاط والحجر المواجهين على خلائط لاصقة جاهزة ، مما يبسط إلى حد كبير عملية تحضير التركيبة. ولكن نظرًا لأننا ندرس جميع مدافع الهاون الأسمنتية والرملية ، فلا ينبغي تجاهل مادة البناء هذه. دعنا فقط نحدد النسب - 1: 2.4: 0.4. هنا مثل هذه النسبة غير القياسية.

ميزات الإنتاج

بمجرد أن بدأ الناس في بناء المنازل ، كانوا بحاجة إلى مثل هذا التكوين الذي يمكن أن يجمع الحجارة ومواد البناء الأخرى معًا. في البداية كان من الطين العادي ، لكن هذه المساكن لم تدم طويلاً ، وبدا المبنى نفسه غير قابل للتمثيل.

بعد ذلك بقليل ، اكتشف البناة أن الملاط الجيري له أيضًا بعض خصائص الربط - تم هذا الاكتشاف من قبل الإغريق والرومان القدماء ، ولاحظ الأخير أنه إذا تمت إضافة الرماد البركاني إلى الجير ، فإن البناء يصبح متماسكًا حقًا.

تم استخدام الجير أيضًا في روسيا ، حيث تمزج مع الطين والماء. في بداية القرن التاسع عشر ، تم إنشاء خليط بناء تجريبيًا ، والذي في معاييره قريب من التراكيب الحديثة.

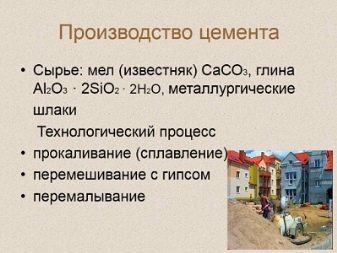

لذلك ، الاسمنت هو تعريف مادة تتكون من مكونات الطين والحجر الجيري. يتم خلطها مع بعضها البعض وتعريضها للمعالجة الحرارية المطولة ، وبعد ذلك يتم طحن الكتلة الناتجة إلى حالة مسحوق.

يحتوي الخليط على صبغة رمادية ، وعند التفاعل مع الماء ، فإنه يشكل محلولًا ، عندما يجف ، يصبح صلبًا مثل الحجر. ميزتها الحصرية هي أن الكتلة تصلب فقط في ظل ظروف الرطوبة العالية ، ويمكن أن تحدث هذه العملية حتى تحت الماء. هذا ، بالمناسبة ، هو الفرق الرئيسي بين الأسمنت والعديد من المواد اللاصقة الأخرى.

على سبيل المثال ، يكتسب الجبس والجير الجوي قوة في الهواء فقط. وفي تكوين الخرسانة ، لا تتصلب كثيرًا بسبب تبخر الماء ، ولكن بسبب تفاعلها مع المسحوق: في هذه اللحظة تنطلق الحرارة وتتكون المواد الصلبة أو البلورية. هذا هو السبب في أن عملية خلط الخليط نفسها تسمى في كثير من الأحيان بوابة ، وليس الذوبان على الإطلاق.

تتشكل كتلة متجانسة بسبب ترطيب الأسمنت ، ولا ينبغي تجفيف الخرسانة في الشمس الحارقة - سوف "تنكسر" ببساطة ، وسوف تتشقق وتبدأ في الانهيار بسرعة كبيرة.

دعنا نتحدث أكثر قليلاً عن ميزات الإنتاج.

في المرحلة الأولى ، يتم حصاد الحجر الجيري ، وتعتبر الطباشير ، والمارل ، وكذلك الأحجار الجيرية الأفضل ، ولكن لا ينصح باستخدام جميع أنواع الجبس والدولوميت - القوة بناء عليها الاسمنت يترك الكثير مما هو مرغوب فيه. ثم يتم خلط المادة الخام مع الطين بنسبة 3: 1 ويتم إرسال الخليط الناتج إلى فرن دوار مسخن إلى 1400-1500 درجة.

بعد 3-4 ساعات ، تترك التركيبة الفرن ، في هذه اللحظة هي عبارة عن مجموعة من الكتل ذات الأحجام المختلفة - هذا هو الكلنكر الأسمنتي ، ثم يتم سحقه إلى جزيئات يقل حجمها عن 100 ميكرون ، وفي هذه المرحلة يكون الجبس 6٪ يضاف إلى التركيبة - وهذا ضروري لأن الأسمنت لا يمتص الرطوبة من الهواء.

بالإضافة إلى الجبس ، يتم إدخال مكونات نشطة أخرى في التركيبة ، مما يحسن خصائص أداء الأسمنت ويسمح باستخدامه في مجموعة متنوعة من صناعات البناء: جميع الإضافات تعطي الأسمنت معايير معينة ، على سبيل المثال ، طارد للماء أو سريع - تصلب مواد البناء وتنتج الخرسانة بالاشتراك مع ASG.

المصنّعين

يقدم سوق مواد البناء الحديث مجموعة كبيرة إلى حد ما من الخلائط والمساحيق المختلفة لمهام معينة. يجدر اختيار المنتجات من الشركات المصنعة الموثوقة التي تضمن مكونات عالية الجودة وإنشاءها وفقًا للتكنولوجيا.

"متراصة"

شركة تصنيع كبيرة تصنع وتبيع خليط الأسمنت والرمل في مصنع في كيروف.المجموعة كبيرة جدًا ، فهي تشتمل على مركبات موثوقة وعالية الجودة من العلامة التجارية M150 ، وهي مناسبة تمامًا للتجصيص وختم الوصلات والبناء داخل وخارج المبنى.

أيضًا ، يتم تنفيذ التراكيب الموثوقة للعلامة التجارية M300 ذات الصلة بإنتاج الهياكل الخرسانية المسلحة.

كناوف

علامة تجارية مشهورة تزود السوق بمزيج من الأسمنت والجص عالي الجودة في عدة خطوط (Sivener ، Adhesive ، Grunband ، Unterputz). تتميز جميع المنتجات بأداء عزل حراري ممتاز. مناسبة لمجموعة كاملة من أعمال التشطيب - داخلي / خارجي. في معظم مخاليط الشركة المصنعة ، تضاف المكونات إلى التركيبة لزيادة الخصائص الإيجابية.

"حقيقة"

تحظى منتجات الشركة المصنعة بشعبية كبيرة ، حيث توفر خلطات أسمنتية عالية الجودة من العلامات التجارية M75 و M150 و M100 و M200. تتيح لك المجموعة اختيار ما تحتاجه لأعمال التشطيب والإصلاح. يتم استكمال معظم الخلطات الجافة بمكونات لزيادة مقاومة الصقيع ، مما يوسع إمكانيات العمل معها ويسمح باستخدامها في الداخل والخارج.

داور

علامة تجارية ألمانية تقدم DSP عالي الجودة وغير مكلف للواجهات والجدران الداخلية وصب ذراع التسوية وتركيب البلوك والطوب.

تحظى الخلطات الجافة الخاصة بالشركة المصنعة بشعبية كبيرة ، نظرًا لاستهلاكها المنخفض ، وبأسعار معقولة ، والتي يمكن أن تقلل بشكل كبير من تكلفة العمل بشكل عام.

"BaltPiterStroy"

شركة روسية كبيرة تزود السوق بمدافع الهاون الأسمنتية والرملية من أي ماركات. من بين المنتجات أيضًا ، يمكنك العثور على مكونات أخرى - الأنقاض والحصى والحجر المكسر والرمل والأسمنت في الأكياس والكواشف المختلفة (المضادة للجليد ، على سبيل المثال).

"Stroyservice-Novablock"

في السابق ، تم تقديم تركيبات الرمل الأسمنتية الخاصة بالشركة المصنعة في السوق تحت العلامة التجارية Plita Milks. بالإضافة إلى الخلطات الجافة ، تشتمل مجموعة المنتجات على مزيج من الحصى الرملي عالي القوة بدرجة M300. جميع التركيبات ذات نوعية جيدة جدًا ، حيث يتم إنتاجها على معدات المصانع الحديثة على نطاق صناعي.

الآراء

لا يوجد تصنيف رسمي للأسمنت. بعبارات عامة ، يمكن التمييز بين عدة مجموعات من المؤلفات ، والتي تعتمد معاييرها على معايير مختلفة.

لذلك ، اعتمادًا على الغرض من التكوين ، يتم تمييز البناء العام والتركيبات الخاصة. إذا تم أخذ التركيبة كأساس ، فيمكنك تعيين الخيارات بـ min. المضافات والاسمنت النظيف.

إذا قمت بتصنيف الأسمنت اعتمادًا على معدل التصلب ، فإن الخيارات التالية هي الأكثر شيوعًا:

- مخاليط سريعة الإعداد - تلك التي يقل معدل التصلب فيها عن 45 دقيقة ؛

- الإعداد الطبيعي - تصلب في غضون 45-120 دقيقة ؛

- تصلب ببطء - تتصلب لأكثر من ساعتين.

تتميز أيضًا الأسمنت المجهد والحراري والتوسع الذاتي والعديد من الأنواع الأخرى.

دعنا نتحدث عن الأنواع الأكثر شيوعًا:

- الأسمنت الأبيض مادة مصنوعة من الكلنكر منخفض الحديد المبيّض. إنها مادة ذات خصائص فريدة ، ويمكن استخدامها ليس فقط لربط الأسطح ، ولكن أيضًا لصنع العناصر والأعمدة النحتية ، وكذلك لتكسية واجهة المبنى. بسبب لونه ، يمكن أن يؤدي استخدام الأسمنت الأبيض إلى تحسين المكون الجمالي للسطح. عن طريق إضافة أصباغ معينة ، يمكن الحصول على الأسمنت الملون.

- الأسمنت القابل للتمدد المقاوم للماء هو مادة ذات إعداد ومعدل تصلب عاليين. يتم إنتاجه في عملية الطحن المتزامن للأسمنت والجبس وهيدروالمينات الكالسيوم. يبدأ هذا الأسمنت في التماسك بعد 4 دقائق من لحظة الخلط ، ويجف أخيرًا بعد 10 دقائق.

- اسمنت مقاوم للماء وغير متقلص - التركيب الرئيسي لمكونات هذا الأسمنت هو نفسه ، ومع ذلك ، فإن تكنولوجيا المعالجة والإنتاج تجعل معدل التصلب أكبر - لا يستغرق الأمر أكثر من 5 دقائق حتى يجف التكوين تمامًا. يستخدم هذا التكوين لتشكيل غلاف عازل للماء للسلع الخرسانية.

- الأسمنت البورتلاندي سريع التصلب عبارة عن أسمنت مطحون ناعماً ، مما يجعله أكثر كثافة من الأسمنت البورتلاندي القياسي. تكتسب المادة قوة خاصة في المرحلة الأولية من التصلب - بعد 1-3 أيام. غالبًا ما يتم استخدامه عند إجراء أعمال الإصلاح.

- الأسمنت البورتلاندي الملدن عبارة عن تركيبة ، يتم خلالها إدخال 0.25٪ مهروس على أساس كبريتيت-كحول في طحن الكلنكر ، مما يؤدي إلى زيادة مقاومة الصقيع للمزيج وتليينه بشكل كبير.

- الأسمنت المضاد للماء - يتم تصنيعه عن طريق الطحن المشترك لكلنكر أسمنت بورتلاند والجبس ، وكذلك عن طريق إدخال أكسيلول أو مادة مضافة أخرى طاردة للماء في التركيبة. امتصاص الماء لهذا الأسمنت منخفض ، لذلك يمكن تخزينه لفترة طويلة حتى في ظروف الرطوبة العالية وهذا لن يؤدي بأي حال من الأحوال إلى تفاقم خصائصه الفيزيائية والتقنية. مثل هذا الخليط لا يشكل كتلًا ، والخرسانة القائمة عليها لا تتكسر بمرور الوقت ولا تتشقق.

- أسمنت الألومينا عبارة عن مادة رابطة هيدروليكية مصنوعة من مواد خام غنية بالألومينا ، وعادة ما تكون من الحجر الجيري أو البوكسيت. تصلب المادة في درجات الحرارة المنخفضة ، لذلك فهي تستخدم على نطاق واسع لأعمال الإصلاح في فصل الشتاء.

- الأسمنت المغنيسيوم - يتم الحصول عليه من المواد الخام الغنية بأكسيد المغنيسيوم. وقد وجد تطبيقًا في ترتيب أرضيات المغنيسيا.

- الأسمنت البورتلاندي - يتم الحصول عليه عن طريق طحن خبث الأسمنت البورتلاندي بالجبس والإضافات الخاصة ، وقد تم تصميم تقنية الحرق بطريقة تجعل المنتج الناتج يحتفظ بمحتوى عالٍ من سيليكات الكالسيوم.

- الأسمنت البوزولاني البورتلاندي - تشتمل مواد البناء هذه على مكونات من أصل بركاني في هيكلها. تصلب هذه التركيبة بسرعة في الهواء الطلق وفي الماء ، في حين أن الخلائط القائمة على هذا الأسمنت لا تعطي أي إزهار وتكون شديدة الرطوبة. كقاعدة عامة ، يتم استخدام هذه المواد في معدات حمامات السباحة.

- يستخدم الأسمنت المقاوم للأحماض في تصنيع رمل الكوارتز وفلوروسيليكات الصوديوم ، مثل هذه التركيبة مقاومة لمعظم الأحماض المعدنية والعضوية ، ولا تغير خصائصها في الماء. ومع ذلك ، عندما يتفاعل مع القلويات ، فإنه يبدأ في الانهيار.

تحضير المحلول

لذلك ، بعد تحضير جميع المواد والأدوات ، يمكنك البدء في صنع الحل بيديك.

- تُسكب طبقة واحدة من الأسمنت في الحاوية ، ثم طبقة من الرمل ، وبعد ذلك تتبدل جميع الطبقات. يجب أن يكون عدد هذه الطبقات على الأقل 6. وبالتالي ، يمكن تخفيف جميع المكونات بشكل أكثر كفاءة. يجب سكب الرمل والأسمنت في فراش. يجب ألا يزيد إجمالي الارتفاع عن 300 مم.

- يجب خلط المكونات التي يتم سكبها في الحاوية عدة مرات بالمجارف حتى يتم الحصول على كتلة متجانسة. لا تنس أن جودة الخليط النهائي والعمل الإضافي سيعتمد على عملية الخلط. بعد خلط كل شيء بشكل صحيح ، يوصي الخبراء بغربلة التركيبة من خلال غربال بخلايا 3 × 3 مم مرة أخرى. يجب أن تكون الكتلة المتجانسة مطلقة.

- بعد خلط المكونات الجافة ، لا يمكنك إضافة الماء أو المكونات الأخرى على الفور ، مثل كوب الماء. يجب أن تتم إضافة السائل تدريجيًا وبعناية. يجب إضافة الماء ببطء شديد ، حتى تتمكن من التحكم في عملية الحصول على كثافة الاتساق المطلوبة. إذا كان إمداد السائل كبيرًا ، فإن الإضافة التدريجية لن تسمح للكتلة بأن تصبح سائلة للغاية.

من المؤشرات التي لا تقل أهمية عن الطهي درجة حرارة السائل: يجب ألا تكون منخفضة أو مرتفعة. حاول استخدام ماء قريب من درجة الحرارة المحيطة. تلعب درجة الحرارة المحيطة دورًا مهمًا: من الضروري تخفيف مخاليط الأسمنت الجاهزة عند درجة حرارة هواء لا تقل عن +5 درجات.

بالنسبة لاتساق الملاط الأسمنتي ، فإن كل شيء هنا سيعتمد على المنطقة التي سيتم استخدامها فيها. على سبيل المثال ، المواد السميكة مطلوبة للبناء والمواد السائلة للتعبئة.

لذراع التسوية

تعتمد قواعد إعداد الحل على الغرض الذي سيتم استخدامه من أجله. على سبيل المثال ، من الأسهل تحضير خليط من أجل ذراع التسوية بدلاً من تنظيم الأساس. الحجر المكسر غير مطلوب هنا ، وستكون نسب المكونات المتبقية على النحو التالي: أسمنت ماركة M400 ورمل بنسبة 1 إلى 3.

لإعداد الاتساق بشكل صحيح ، اتبع الخطوات بالترتيب التالي:

- ضع ورقة معدنية على الأرض ؛

- صب 1/3 من الرمل و 1/3 من الأسمنت على السطح ، واخلط حتى تصبح ناعمة ، وكرر هذا الإجراء حتى تنفد المكونات ؛

- اصنع كومة من الخليط الجاف الناتج ، وفيها درجة ؛

- صب بعض الماء في هذه "الوعاء" واخلط كل شيء جيدًا.

للمؤسسة

أما بالنسبة لتحضير خليط الأساس ، فالعملية هنا أكثر تعقيدًا ، وأفضل حل هو استخدام جهاز مثل خلاطة الخرسانة.

تبدأ عملية العجن بإضافة الماء. حدد الكمية المطلوبة بنسبة 1: 4. يوصي الخبراء بسكب كمية أقل من الماء مبدئيًا ، حيث يمكنك إضافتها في أي وقت

أثناء تحضير خليط الأسمنت للمؤسسة ، من المهم جدًا مراقبة الاتساق. الأفضل أن يكون سائلاً ولكن يجب استخدام الماء بحذر

إذا كانت هناك حاجة للكثافة ، فيمكن تحقيق هذا المؤشر بعد اكتمال عملية العجن.

للتشطيب

يستخدم خليط الأسمنت أيضًا في الديكور الداخلي. تظهر الحاجة إليها عندما يكون ذلك مطلوبًا لإجراء جص عالي الجودة للسطح.

يتيح استخدام المكونات الموجودة في تركيبة الأسمنت الحصول على الاتساق المطلوب

لاحظ أن هناك حاجة إلى مزيد من الحلول لكي يعمل هذا. إذا كانت هناك حاجة لصنفرة مساحة صغيرة ، يمكنك استخدام الخلط اليدوي ، ولكن على أي حال ، فإن خلاطة الخرسانة ستجعل هذه العملية أسرع.

تطبيق

بمساعدة الأسمنت ، يتم حل العديد من مهام البناء والإصلاح. في بعض الحالات ، تكون فعالة من تلقاء نفسها ، وفي بعض الحالات تكون مادة تكافلية مع مكونات إضافية أو تصبح نفسها جزءًا من خليط البناء.

الاستخدامات الشائعة للأسمنت:

- صب الأساس لمنزل خاص أو مرآب. لا يتم استخدامه في شكله النقي بسبب وزنه الكبير للغاية. للقيام بذلك ، يتم إدخاله في تركيبة خرسانية حيث يوجد رمل طمي جاف أو حجر أو حجر مكسر ، ASG ، ماء. يلعب الأسمنت هنا دور المكون الموثق والمرن.

- سكريد ملء الأرضية. إنه ضروري في أي غرفة تقريبًا. مع وجود سطح مستو نسبيًا للأرضية السفلية بدون عيوب واختلافات كبيرة في الارتفاع ، يمكن الاستغناء عن ذراع التسوية الأسمنت الرقيق الذي يتراوح من 30 إلى 40 مم. بالنسبة للمناطق الأكثر إشكالية ، يتم استخدامه في طبقتين. أيضًا ، بمساعدة الأسمنت ، يمكنك عمل ذراع تسوية مائل في الغرف التي تحتاج إلى تصريف ، أو ملء محيط أرضية ساخنة بالماء لتجنب تلف النظام من الاختلافات في درجات الحرارة داخل الأنابيب. من المهم استخدام الأسمنت المقاوم للأحماض ومخاليط الأسمنت والرمل لقدد التسوية.

- إنتاج الهياكل الخرسانية المسلحة والأساسات الجاهزة والأرضيات وعناصر جدران المنزل. التشديد (المجهد) الأسمنت مطلوب هنا.

- بناء الهياكل في المياه ، وبناء الطرق ، وبناء الجسور ، والأنفاق ، والمباني السكنية متعددة الطوابق.

- البناء بالطوب.في هذه الحالة ، يلعب الأسمنت السائل دور المصطكي ، وربط الطوب ، والكتل ، والحجر الطبيعي والزخرفي ، ومواد البناء الأخرى. يستخدم البناء ليس فقط لبناء الحواجز والجدران في الغرفة ، ولكن أيضًا لبناء المواقد والمواقد. في الحالتين الأخيرتين ، هناك حاجة إلى أسمنت حراري ، لا يقل عن M400.

- تجصيص وتسوية الأسقف والجدران داخل وخارج المبنى. حل الحجر الجيري الناعم مع إضافة مناطق مشكلة الأسمنت الجبسي مما يجعلها مناسبة للتشطيب الزخرفي. نظرًا لأن العملية طويلة ، تتم إضافة غراء PVA إلى التركيبة النهائية ، مما يبطئ من تبخر الرطوبة ويحسن الالتصاق بسطح العمل.

- تسرب المياه. يمكن "غرس" ورقة من المادة العازلة على ملاط الأسمنت بحيث لا تطفو عند سكب ذراع التسوية.

- تصنيع بلاطات الرصف وغيرها من العناصر الزخرفية. يستخدم هنا الأسمنت الملون ذو الجودة الجمالية العالية.

- تنظيم مسارات الحدائق باستخدام شبكة تقوية.

- للمنطقة العمياء. يلعب هذا الهيكل دورًا في إزالة الرواسب السائلة وذوبان الماء من المبنى. في هذه الحالة ، تتم إضافة 30-40 ٪ من مكونات الجزء الأكبر من نوع الطين الممتد ، والطوب المكسور ، والخبث إلى خليط الأسمنت.

- "كى الملابس". يعمل بمثابة "قشرة" واقية على سطح الخرسانة. يتم وضع طبقة رقيقة من خليط الأسمنت السائل ، وبعد التصلب ، يفرك حتى يصبح ناعمًا.

- تزيين. يحل الأسمنت محل الجبس بشكل مثالي لإنشاء المنحوتات وديكور الحدائق والمنتزهات على شكل أسرة زهور وأواني وأواني زهور.

لمعرفة كيفية صنع الأسمنت ، انظر الفيديو التالي.

الخلاصة حول الموضوع

كما ترون ، ملاط الأسمنت والرمل ليس مجرد مزيج شائع من مكونين. هناك عدة أنواع منه ، كل منها مخصص لأعمال بناء محددة. في هذه الحالة ، لا يهم فقط النسبة الكمية للمكونات الرئيسية ، ولكن أيضًا محتوى الماء والإضافات الخاصة التي تزيد من الخصائص النوعية للمادة. غالبًا ما تستخدم مدافع الهاون القائمة على الأسمنت والرمل في أعمال البناء والإصلاح. لذلك ، يجب على كل من يقوم ببناء منزل أو تجديد شقته أن يعرف تكوينها ونسب مكوناتها.

يعتبر الأسمنت أحد المكونات الرئيسية للخلائط المستخدمة في تجصيص الأسطح أو الحلول الخرسانية. يعتبر الأسمنت حاليًا مادة شائعة جدًا ، نظرًا لامتلاكه القوة والمرونة الكافية.

يجب أن أقول أنه في عملية البناء أو إنتاج أعمال الترميم والبناء ، يكاد لا يتم استخدام الأسمنت في شكله النقي. إنه مكلف ، والأسمنت النظيف المتصلب هش للغاية ، وبالتالي فإن البناء بالطوب عليه لا يختلف في القوة. لذلك ، في مواقع البناء ، من المعتاد استخدام ملاط رمل أسمنتي. علاوة على ذلك ، تعتمد نسبة المكونات على الغرض الذي سيتم استخدام هذا الخليط من أجله.

بمعنى آخر ، إذا كان من الضروري وضع الطوب ، فيجب استخدام نوع واحد من ملاط الأسمنت الرملي. للتجصيص أنواع أخرى من الأسطح ، إلخ. يجب أن أقول أن الحلول المعقدة والبسيطة تستخدم في البناء. على الرغم من اختلافها ، أولاً وقبل كل شيء ، في عدد المكونات المستخدمة. أولئك. إذا كان من السهل تحضير محلول بسيط من الماء وجزء معين من الأسمنت والرمل ، فإن الحلول المعقدة تتكون من المزيد من المكونات.

عادة ما يتم وضع الطوب على الجير أو ملاط الأسمنت الرملي المعقد. ملاط الجير هو نوع رخيص وملائم من الملاط ، ولهذا السبب يتم استخدامه في أغلب الأحيان. ومع ذلك ، تجدر الإشارة هنا إلى أن قوتها في بعض الحالات تترك الكثير مما هو مرغوب فيه ، لذلك لا يوصى باستخدام هذا النوع للبناء القوي. لهذا الغرض ، فإن ملاط الأسمنت والرمل m100 أو m150 هو أكثر ملاءمة.

M100 هو الأكثر شيوعًا بين جميع الخلطات الأخرى من هذا النوع وغالبًا ما يستخدم في بناء المنازل وفي أعمال الإصلاح والبناء.يمكن استخدامه للبناء ، والبناء من الكتل الخرسانية ، وكتل الخبث والرغوة ، وكذلك لترتيب قدد التسوية على قواعد خرسانية.

أكثر شعبية هو الملاط الأسمنتي والرمل m150. يحتوي على حشو ناعم ، أما بالنسبة للحجر المسحوق أو الكسور الكبيرة من مادة الحشو ، فهي غير موجودة فيه على الإطلاق. المكونات الرئيسية لهذا الحل هي الرمل والأسمنت ، ويتم أخذ المزيد من الأسمنت أكثر من صناعة الخرسانة من ماركة M150. عادة ما يطلق عليه الملاط ، ملاط الأسمنت ، ملاط الجص. علاوة على ذلك ، في الحالة الأخيرة ، يضاف بالضرورة جزء معين من الجير إلى تركيبته. في بعض الحالات ، يمكن إضافة الطين إلى ملاط الرمل الأسمنتي لمنحه المرونة.

تم تطوير قوانين بناء خاصة تحدد النسبة الصحيحة للرمل والأسمنت لإعداد مثل هذه الخلطات. يجب أن يقال أن قوة المحلول ، بسبب إضافة الرمل إليه ، تزداد ، ولكن في نفس الوقت تنخفض أيضًا لدونته. في أغلب الأحيان ، يتم إضافة 3 أجزاء من الرمل وجزء واحد من الأسمنت إلى المحلول. يعتبر هذا الحل كلاسيكيًا ويستخدم في أغلب الأحيان.

حتى يكون الخليط بجودة عالية ، يجب أولاً مزج المكونات جافة ، أما بالنسبة للماء فيجب إضافته بكميات صغيرة إلى الخليط الجاف. من الضروري إضافة الماء حتى يتم الحصول على تناسق دسم. بعد تلقي هذه الكتلة ، يجب ترك المحلول يتكاثف لمدة 15 دقيقة ، ثم مرة أخرى اخلط جيدا. من حيث المبدأ ، فإن الأسمنت المملوء بالماء قادر على الاستقرار في غضون ساعة أو ساعتين ، لذلك لا ينبغي تحضير كميات كبيرة من الملاط لتجنب إهدار المواد.

في ظروف الرطوبة العالية أو الصقيع ، عادة ما يتم إدخال إضافات خاصة في ملاط الأسمنت الرملي.