تحضير الخشب لإنتاج الخشب الرقائقي

يستخدم الخشب عالي الجودة لإنتاج الخشب الرقائقي. إن وجود عيوب كبيرة - عقدة ، وطبقات متقاطعة ، وخاصة وجود تشققات من أصول مختلفة ، يقلل بشكل كبير من جودة القشرة وعائدها. يتم تقطيع جذوع الأشجار المستخدمة في إنتاج الخشب الرقائقي إلى قطع تسمى كتل. يتم القطع على مناشير دائرية أو يدويًا باستخدام مناشير كهربائية. يزيل المنشار بعض الأخشاب المعيبة. طول الكتل يساوي طول القشرة المراد الحصول عليها. يتم إزالة اللحاء واللحاء من churaks. هذه العملية تسمى إزالة اللحاء.

لإضفاء نعومة على الخشب ، لتقليل الضرر الذي يلحق بالقشرة عند تقطيعها ، يتم نقعها في أحواض خاصة بالماء الساخن أو تسخينها في الأوتوكلاف. يمكن أن تكون حمامات الإنتاج داخلية وخارجية. في المسابح الخارجية ، يتم طهي الشوراكس على شكل دورات. في الحاويات المغطاة ، تتم معالجة المواد الخام بشكل مستمر (من خلال المعالجة من خلال النوع). أيضًا ، بالنسبة للخشب بالبخار ، تُستخدم حفر الطهي أحيانًا ، حيث يتم توفير البخار الساخن.

الاستثمار في أعمال الخشب الرقائقي

بالطبع ، سيختلف هذا في كل حالة محددة. ومع ذلك ، دعونا نحاول حساب الاستثمار التقريبي.

ضع في اعتبارك خيار تنظيم إنتاج الخشب الرقائقي FC:

- لتصنيع الأمتار المكعبة. نحن بحاجة إلى 1.5-1.8 متر مكعب من هذه المواد. البتولا.

- ستكون تكلفة المواد الخام حوالي 2000 روبل.

- مع الحد الأدنى من التوظيف للأفراد والمعدات ، ستنتج ورشة العمل لدينا 45-50 متر مكعب. خشب رقائقي لمدة شهر.

- في هذه الحالة ، ستكون الاستثمارات الشهرية:

لذلك ، قمنا بفحص إنتاج الخشب الرقائقي بالتفصيل: مراحل التصنيع ، ومتطلبات المواد الخام والمنتجات ، وقمنا أيضًا بتجميع قائمة أسعار تقريبية لتكلفة المعدات.

بشكل عام ، مع متوسط عبء العمل للإنتاج ، فإن مردود مثل هذه المؤسسة لا يقل عن 1.5 سنة.

... لا تنس أنه يمكن الحصول على الأموال لبدء إنتاج المواد من راعي مهتم. الشيء الرئيسي هو تزويده بخطة مالية واضحة لتطوير المشروع ، يتم وضعها مع خبير اقتصادي محترف.

ما هي أنواع الخشب الرقائقي الموجودة؟

سيتعين على رائد الأعمال أن يقرر نوع مواد البناء التي سينتجها:

| بناء | إنه مصنوع باستخدام مواد لاصقة عالية المقاومة للماء من ماركات FSF و FK. يمكن أن تكون إما مصقولة أو غير مصقولة.

يتم إنتاج خشب الأبلكاج الإنشائي بشكل أساسي في صفائح كبيرة بحجم 2440 × 1220 مم ، بسماكة 8 إلى 19 مم. الغرض منه هو بناء الألواح الجاهزة والإطار والهياكل المتحركة ، المستخدمة في بناء السيارات وبناء المنازل الخشبية. |

| طيران | وهي مصنوعة من قشرة البتولا الرقيقة عالية الجودة وتستخدم لتصنيع الطائرات الخفيفة والآلات الموسيقية. |

| خبز | يتم تصنيعه عن طريق لصق صفائح من قشرة البتولا المقشرة ذات الاتجاه العمودي المتبادل للألياف في الطبقات المجاورة من راتنجات الفينول فورمالدهايد.

هناك علامات تجارية مختلفة ، اعتمادًا على الغراء المستخدم وطريقة استخدامه: FSB ، FBS1 (الطبقات الخارجية مشربة براتنج قابل للذوبان في الكحول) ، FBV و FBV1 (الطبقات الخارجية مشربة براتنج قابل للذوبان في الماء ، ويتم وضع راتينج قابل للذوبان في الكحول على الطبقات الداخلية). أنتجت تحت ضغط عالي ، قوة عالية. |

تطبيقات الخشب الرقائقي

إنها مادة متعددة الاستخدامات تجد التطبيق في كل من البيئات المهنية والأسر. ربما يستخدم أكبر حجم من الخشب الرقائقي في البناء وإنتاج الأثاث.في المنزل ، يمكن استخدام هذه الألواح في الديكور الداخلي والديكور الداخلي والاحتياجات المنزلية. يسمح لنا الإنتاج الصناعي للخشب الرقائقي ذي الصفات التقنية والفيزيائية المحسنة بتقديم منتجات لائقة لصناعة السيارات والسكك الحديدية. مرة أخرى ، تعود شعبية هذه المواد إلى خصائصها المنخفضة التكلفة والأداء اللائق. الخشب الرقائقي ليس قويًا جدًا مقارنة بالمعدن والألياف الزجاجية ، ولكنه أكثر جاذبية على خلفية منتجات حلاقة الخشب. القيد الخطير الوحيد على استخدام هذه الألواح هو وجود مخاليط لاصقة غير آمنة كيميائياً في الهيكل. أي أننا لا نتحدث عن نظافة البيئة أيضًا.

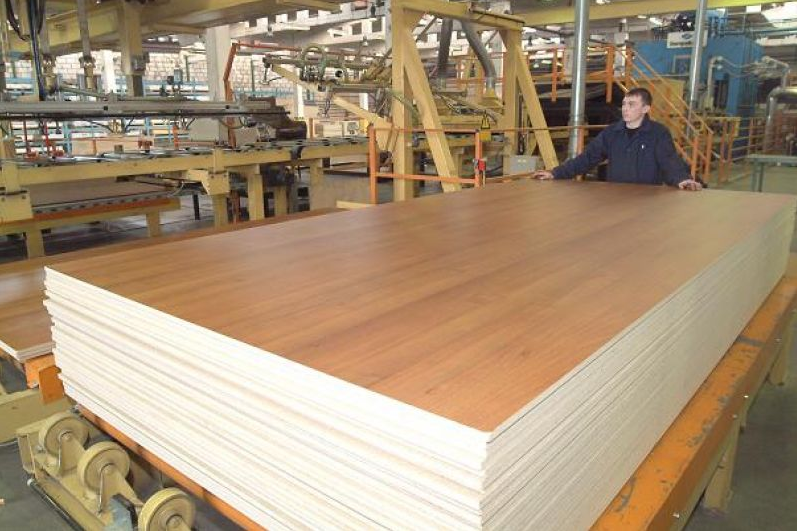

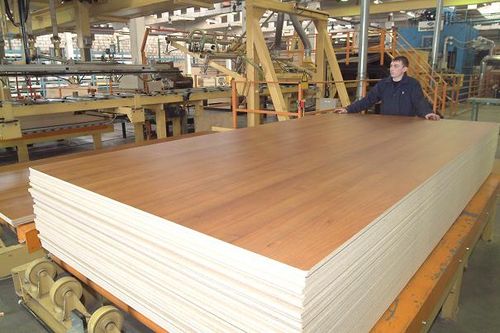

إنتاج الخشب الرقائقي

الخشب الرقائقي عبارة عن مادة بناء عالية الجودة لها طبقات عديدة ، ويسمى أيضًا بطريقة أخرى - لوح مغلف بالخشب.

الخشب الرقائقي مصنوع من القشرة ، وعدد طبقاتها غالبًا ما يكون غير متساوي ، أي من ثلاث طبقات أو أكثر.

من أجل صنع مادة متينة للغاية ، يتم تثبيت طبقات القشرة فوق بعضها البعض بشكل عمودي تمامًا ، بحيث تلتصق طبقات الخشب ببعضها البعض قدر الإمكان.

التطبيقات:

- في البناء

- لمنتجات العزل في الهندسة الكهربائية ؛

- في صناعات الطيران المختلفة.

- لإنتاج الأثاث (اللوح) ؛

- في بناء السفن.

معدات إنتاج الخشب الرقائقي

يعد إنتاج المواد الخام ، مثل الخشب الرقائقي نفسه ، عملية ذات تقنية عالية. ويجب أن تكون المعدات المستخدمة في مثل هذا الإنتاج ذات جودة عالية جدًا وذات تقنية عالية. وتجدر الإشارة أيضًا إلى أن المتخصصين والعاملين في مثل هذا الإنتاج المعقد يجب أن يكونوا أخصائيين مؤهلين.

يمكن لمعدات إنتاج الخشب الرقائقي عالية الجودة أن توفر القدرة وتصنيع وإنتاج منتجات عالية الجودة ومتينة تلبي طلب المستهلك في سوق مواد البناء.

عند الحديث بشكل أكثر دقة عن المعدات اللازمة للإنتاج ، تجدر الإشارة هنا إلى أن كمية معدات الإنتاج كبيرة جدًا ومتنوعة.

المعدات المطلوبة تشمل:

- آلات مختلفة ، لمعالجة القشرة وللتجهيز النهائي لألواح الخشب الرقائقي ؛

- معدات لتطبيق الغراء ولصق صفائح القشرة النهائية ؛

- معدات لرغوة التعليق اللاصق في البداية ؛

- آلة الإلتصاق

- آلية لتكديس الأوراق بشكل واضح وصحيح ؛

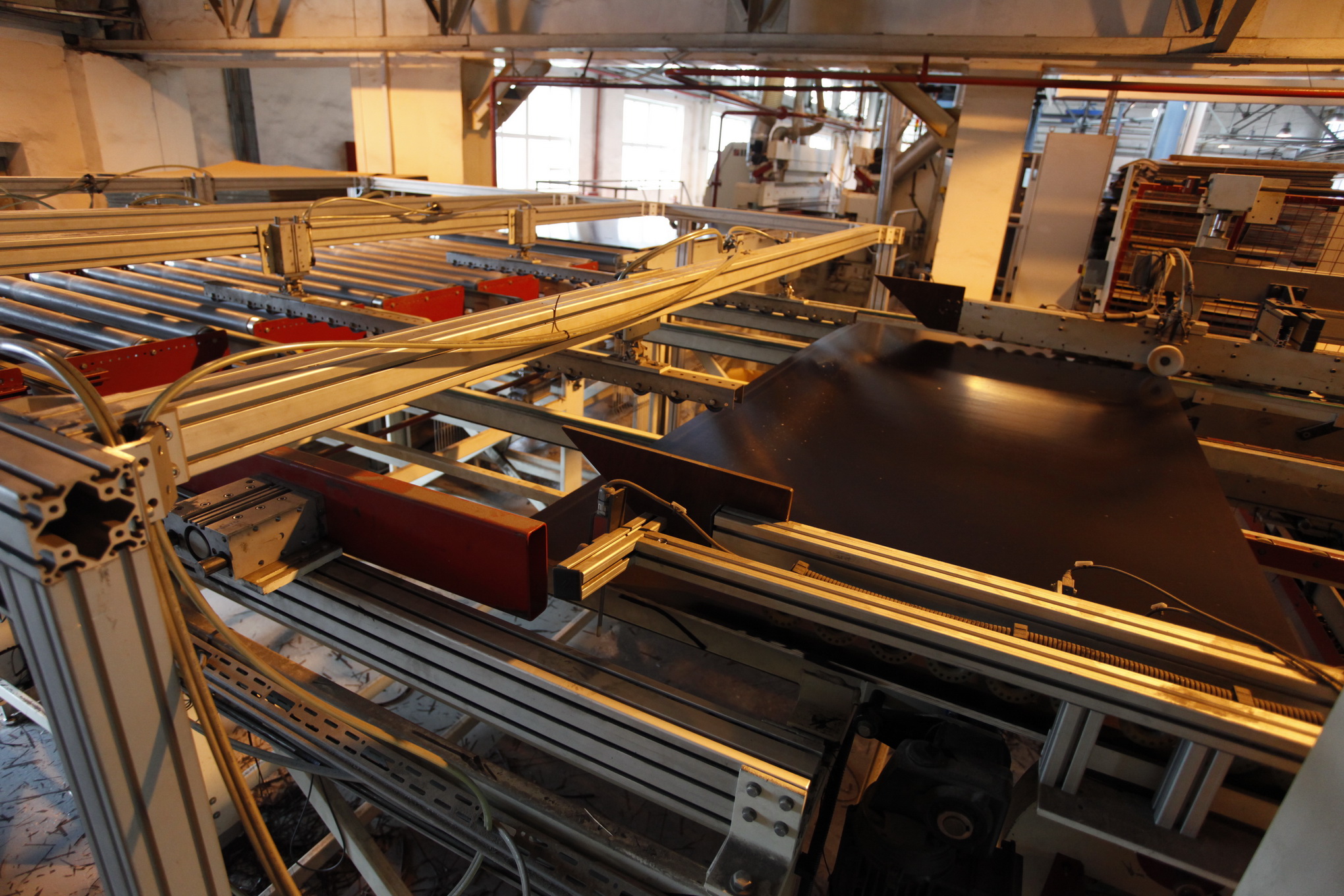

- آلية لتغذية صفائح القشرة والخشب الرقائقي إلى خط المعالجة ؛

- آلية شبه الصحافة

- آلات طحن؛

- آلة التكسير

- آلة النفايات.

نتيجة لذلك ، يجب القول أنه حتى تصنيع هذه المعدات عملية صعبة إلى حد ما ، كما أن تصنيع القشرة والخشب الرقائقي أكثر صعوبة.

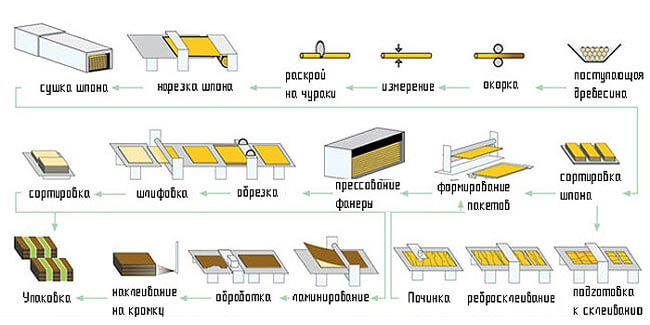

تكنولوجيا إنتاج الخشب الرقائقي

في البداية ، يتم تقسيم السجلات التي تم الحصول عليها إلى كتل. عادة ما يكون طول الكتل مساويًا تقريبًا لطول القشرة المستقبلية ، والتي يتم طي ألواح الخشب الرقائقي منها.

يتم تقطيع Churaks على آلات خاصة ، ويتم طهيها على البخار في حاويات خاصة مع الماء الساخن الذي تم جمعه لهذا الغرض ، من أجل إعطاء churaks المرونة والنعومة.

يتم استخدام الماء الساخن لمنع الخشب من الانهيار والنصف.

لصنع خشب رقائقي عالي الجودة ، يتم استخدام القشرة بمحتوى رطوبة لا يزيد عن 6٪. للحصول على قشرة من هذه الرطوبة ، يتم تجفيفها جيدًا في أجهزة خاصة مختلفة ، ثم يتم تقسيمها إلى أنواع مختلفة ، وفقًا لمبدأ وجود العقد ، والعمليات التي لم تتم إزالتها أثناء المعالجة والعيوب المختلفة الأخرى.

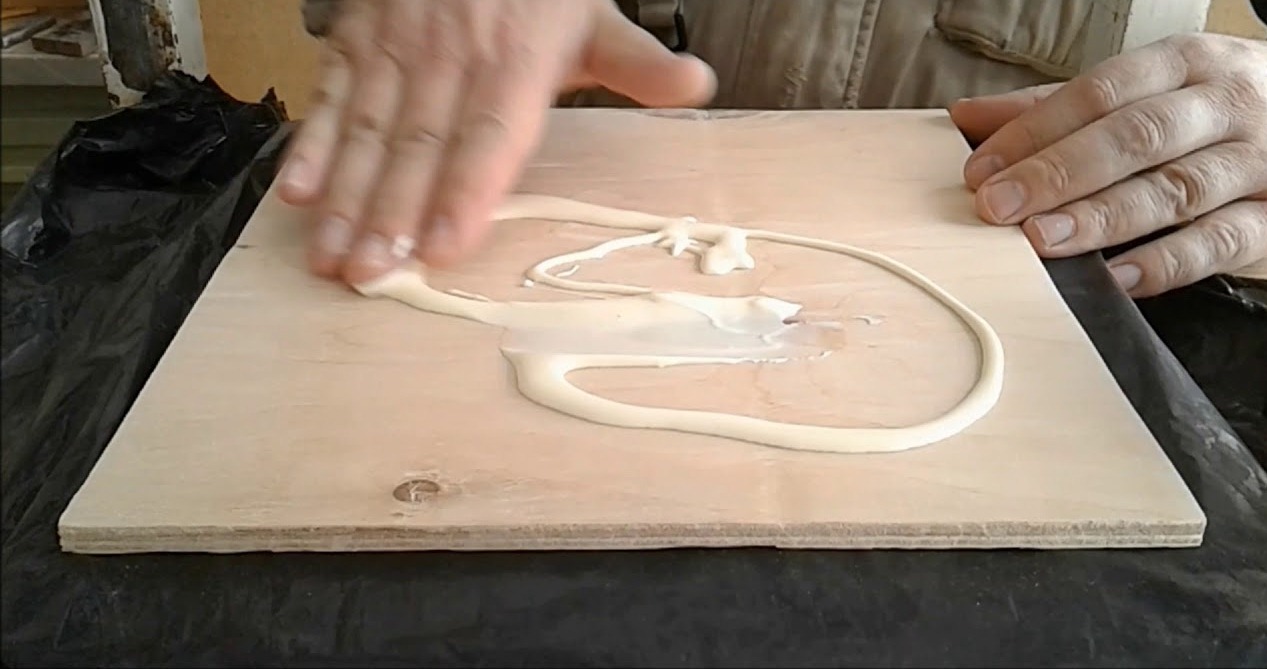

لتحسين جودة القشرة المنتجة والمعالجة ، يلزم تطبيع حجم القشرة. للقيام بذلك ، تتم معالجة بعض صفائح القشرة يدويًا ، أي أنها تقطع العديد من العيوب والعقد والعمليات ويتم ختمها برقع قشرة تعمل على تسوية الورقة وتحسين جودتها ودرجتها. كل هذا يتم عن طريق آلات مختلفة.

بعد هذه التلاعبات ومراقبة الجودة ، تتطلب القشرة المعالجة والتكييف ، وبعد كل هذا فقط تذهب إلى ورشة العمل ، التي تلصق الألواح ، وتنتج الخشب الرقائقي.

ثم يتم وضع الخشب الرقائقي النهائي في أكياس التعبئة ونقله.

بعد معالجة الخشب الرقائقي ولصقه على الآلات ، قبل تعبئته ، تتم معالجته على مناشير دائرية ، والتي تقطع الأجزاء الزائدة من ألواح الخشب الرقائقي النهائية إلى الحجم المطلوب.

يتم طحن أفضل الدرجات ومعالجتها على مطحنة خاصة أو غيرها من المعدات المتاحة. يتمتع الخشب الرقائقي الذي أفسح المجال للطحن بقوة أكبر ومقاومة للتآكل ، كما أنه أقل عرضة للتلف الميكانيكي والتقني المتنوع. يسمى هذا الخشب الرقائقي النهائي بالمعايرة.

بعد كل هذه المعالجات والصنفرة ، يتم تغليف الخشب الرقائقي ووضع علامة عليه للشحن والتسليم إلى العميل.

إنتاج الخشب الرقائقي على مراحل

<؟ php if (! is_single (array (1040، 14160))) {؟؟> <؟ php} ؟؟> الخطوة الأولى

في الإنتاج ، هذه هي المعالجة الأولية للخشب (عادةً من الأشجار الصنوبرية) ، والتي يجب قياسها وتقطيعها إلى قضبان. تتعرض الشجرة للبخار أو توضع في بركة ماء دافئ (حوالي 40 درجة مئوية). هذا يزيد من ليونة المادة.

المرحلة الثانية

- إزالة اللحاء من الخشب. اللحاء هو منتج ثانوي لعملية التصنيع ، ولكن عادة ما يتم طحنه وضغطه في لوح حبيبي.

خطوة ثالثة

الإنتاج - التقطيع إلى قطع بطول يتراوح من 1.3 إلى 1.6 متر ويطلق عليها اسم "churakami".

المرحلة الرابعة

الإنتاج - النشر الدائري للكتلة حسب القطر. نتيجة لذلك ، نحصل على لوح من الخشب يحمل اسم "القشرة". يتم قطع القشرة إلى الحجم المطلوب وتجفيفها في مداخن تحت تأثير تيار من الهواء الدافئ.

عملية تقشير قشرة البتولا في مصنع خشب رقائقي.

المرحلة الخامسة

في صناعة المواد - فحص تجفيف القشرة. هذه خطوة مطلوبة حيث لا يمكن استخدام الخشب الخام في صناعة الخشب الرقائقي. يتم التخلص من الصفائح الخام أو إرسالها لإعادة تجفيفها بالهواء الدافئ. يتم ضغط القشرة وصقلها وإرسالها إلى مرحلة المعالجة التالية.

الخطوة السادسة

- يتم لصق شرائح الخشب في صفائح يتم تقطيعها لاحقًا إلى الحجم المطلوب وتصفيحها.

الأعمال النهائية:

الفرز ومعالجة الحواف والتغليف.

قائمة المتطلبات التي يجب مراعاتها عند إنتاج مادة.

<?php if (! is_single (array(1040, 14160))) { ??><?php } ??>

| 1. | لتصنيع الطبقات الخارجية من الخشب الرقائقي ، يتم استخدام قشرة الخشب الصلب: خشب البتولا ، ألدر ، القيقب ، الدردار ، الزان ، الحور الرجراج ، الحور ، الزيزفون. بالنسبة للطبقات الداخلية ، بالإضافة إلى تلك المذكورة ، يتم استخدام القشرة الصنوبرية أيضًا: الصنوبر ، التنوب ، التنوب ، الصنوبر والأرز. |

| 2. | يجب أن تتلاءم حشوات القشرة مع السطح وأن تلتصق بقوة وتتوافق مع حبيبات طبقة الخشب الرقائقي الخارجية في اتجاه الحبوب. بالنسبة للصف الثاني ، يجب أن تتطابق الملحقات مع لون الخشب. |

| 3. | |

| 4. | يجب أن تكون المعاجين متطابقة مع لون الخشب من هذا النوع ، وتضمن التصاق المواد المواجهة ، ولا تنهار أثناء المعالجة والانحناء للخشب الرقائقي ، ولا تتشقق. |

| 5. | يجب تشكيل الخشب الرقائقي في عبوات لا يزيد وزنها عن 1500 كجم بشكل منفصل حسب الأنواع والعلامات التجارية والدرجات وفئة الانبعاثات وأنواع معالجة السطح والأبعاد. |

| 6. | يتم فحص جودة وأبعاد ألواح الخشب الرقائقي عن طريق الفحص العشوائي. يجوز ، بالاتفاق بين الشركة المصنعة والمستهلك ، إجراء فحص كامل. |

| 7. | يتم مراقبة قوة القص النهائية على طول الطبقة اللاصقة ، والقوة القصوى في الانحناء الثابت لألياف الطبقات الخارجية ، وقوة الشد القصوى على طول الألياف لكل درجة وسمك وطبقة من الخشب الرقائقي مرة واحدة على الأقل في الشهر.

يُسمح بالتحكم في كل دفعة بالاتفاق بين الشركة المصنعة والمستهلك. للقيام بذلك ، حدد 0.1٪ من الأوراق من الدفعة ، ولكن ليس أقل من ورقة واحدة. |

| 8. | يتم قياس طول وعرض الخشب الرقائقي عند نقطتين متوازيتين مع الحواف على مسافة 100 مم على الأقل بشريط قياس معدني وفقًا لـ GOST 7502 بخطأ 1 مم. يتم أخذ المتوسط الحسابي لنتائج قياسين على أنه الطول (العرض) الفعلي للورقة.

يتم قياس السماكة على مسافة لا تقل عن 25 مم من الحواف وفي منتصف كل جانب من جوانب الصفيحة بمقياس سمك وفقًا لـ GOST 11358 أو ميكرومتر وفقًا لـ GOST 6507 بقيمة تخرج لا تزيد عن 0.1 ملم. |

يتم تنظيم إنتاج مواد البناء بواسطة GOST 3916.1-96

يساعد

إذا تمت قراءة المقال من قبل خبراء ، فيمكن الحصول مني على معرفة أعمق بتصنيع الخشب الرقائقي إذا طلبت المشورة.

بالإضافة إلى ذلك ، يمكنني ترتيب توريد المعدات وبيع المعدات الخاصة بك.

في كثير من الأحيان ، يقوم مصنعو الخشب الرقائقي بإعداد إنتاجهم الخاص من طهي الراتينج في إنتاجهم. يتيح لك ذلك تقليل تكلفة الراتنج بمقدار 3-6 روبل. كتبت في كتابي الجديد كيفية تنظيم كل هذا ، وقدمت معلومات مفصلة للغاية حول كيفية طهي الراتينج وما هي المعدات اللازمة لذلك. الراتينج مناسب لكل من الخشب الرقائقي والألواح الخشبية الأخرى وحتى عوارض نشارة الخشب. اقرأ المزيد عن الكتاب في قسم "الكتب".

حظا سعيدا ونراكم قريبا!

تكنولوجيا تصنيع الخشب الرقائقي

كما يتضح مما سبق ، تتكون تكنولوجيا تصنيع الخشب الرقائقي في المصنع من عدة مراحل. دعونا نلقي نظرة فاحصة على كيفية صنع الخشب الرقائقي في المصنع.

- الإعداد الأولي للسجلات. يتم اختيار المواد الخام لإنتاج الخشب الرقائقي. تم إصلاح معايير الاختيار في GOST 9462-88. يتم إزالة قطع الأشجار التي يتم تسليمها إلى مصنع النجارة ، وتقطيعها إلى الطول المطلوب - اعتمادًا على العرض المحدد للصفائح ، ثم نقعها في الماء الساخن لبعض الوقت - ومعالجتها بالحرارة المائية.

- تقشير. يتم تقطيع جذوع الأشجار المحضرة إلى صفائح رقيقة باستخدام آلة تقشير. سمك ألواح القشرة 1.5-1.8 مم. مبدأ تشغيل آلة التقشير مطابق لمبدأ المبراة. يتم تثبيت الشفرة الموجودة في المبراة بزاوية ، وفي آلة التقشير - بشكل مستقيم. يتم ضبط شفرة الآلة بشكل عرضي على حلقات شجرة السجل. بالمناسبة ، مواطننا هو أيضًا مخترع آلة التقشير. اخترعها الأستاذ فيشر في عام 1819.

- القطع والفرز والإصلاح. يتم قطع القشرة الناتجة إلى صفائح ذات حجم معين. ثم يتم فرز القشرة الناتجة. إنها ليست مجرد قشرة صلبة متضمنة. اللوحات التي لا يقل عرضها عن 490 مم مناسبة للإنتاج. يتم لصق القطع غير الصلبة معًا ومضلعة. يتم استخدام الألواح التي تم إصلاحها بهذه الطريقة في صنع الطبقات الداخلية لصفائح الخشب الرقائقي.

- تجفيف. يتم تجفيف الأوراق المفروزة في غرفة خاصة.

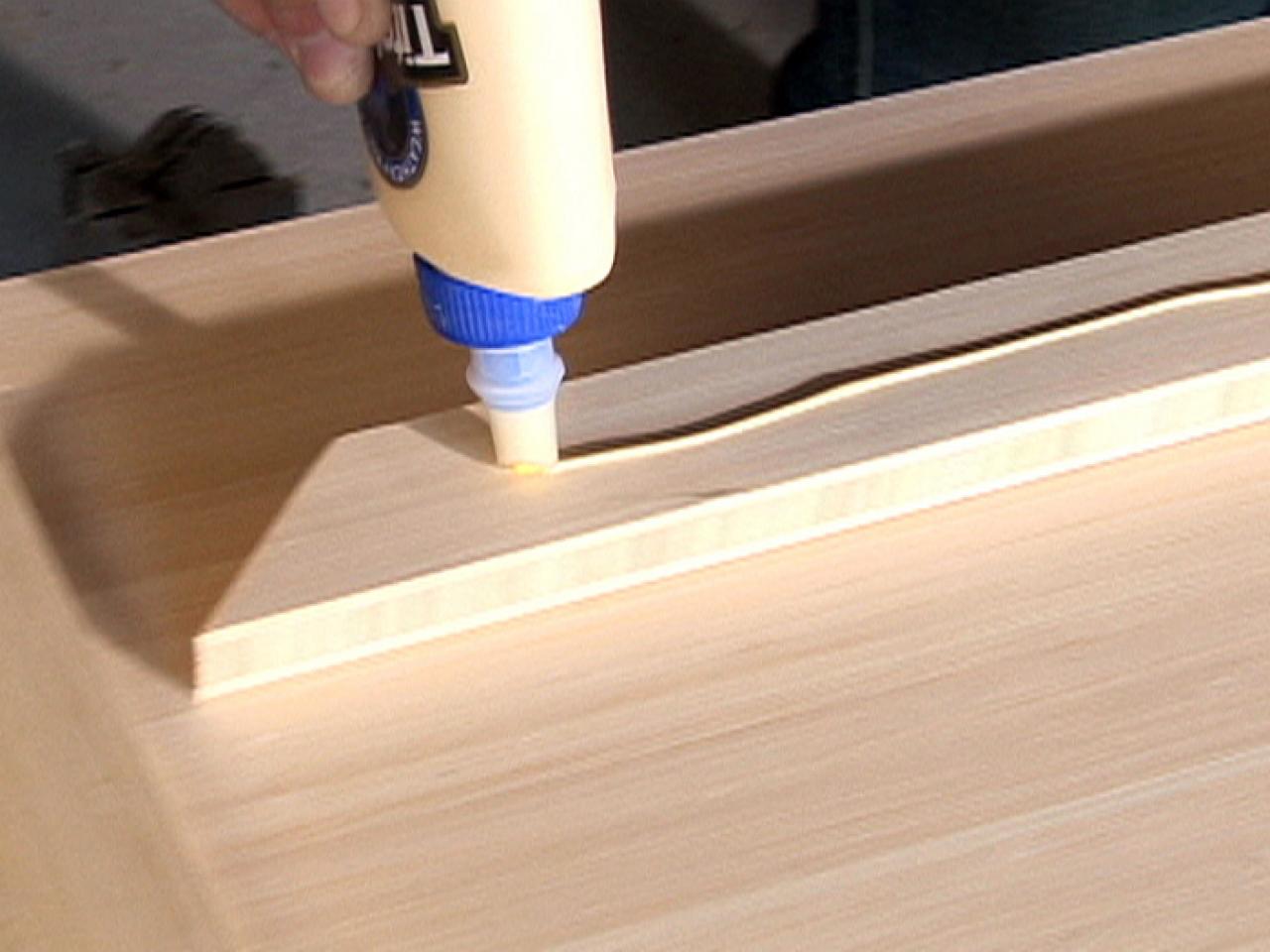

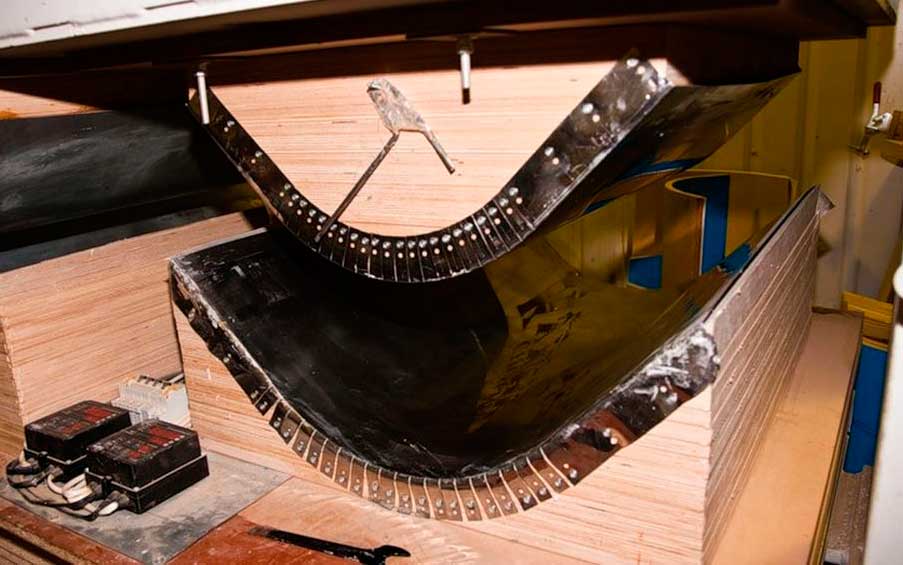

- الإلتصاق. يتم لصق الألواح النهائية معًا ، بينما يتم وضع ألواح القشرة بحيث تكون ألياف الخشب في الطبقة التالية متعامدة مع ألياف الخشب في الطبقة السابقة. هذه الطريقة تعطي قوة لصفائح الخشب الرقائقي. يعتمد عدد الطبقات على سماكة الورقة المحددة. بالنسبة للالتصاق ، يتم استخدام تركيبة لاصقة ، يتم الاحتفاظ بالوصفة سرية من قبل كل مصنع. يتم تجميع صفائح القشرة مع الغراء المطبق في عبوات ، ثم تتم مرحلة الضغط على البارد. بعد ذلك ، لا تزال الأوراق ساخنة مضغوطة.

- القص والوسم. يتم قطع الأوراق النهائية حسب الحجم وفرزها وتمييزها حسب الدرجة والعلامة التجارية.

درجات وماركات الخشب الرقائقي

الخشب الرقائقي مصنوع من الخشب اللين والبتولا. خشب البتولا الرقائقي أكثر متانة ولكنه أيضًا أكثر تكلفة. لذلك ، غالبًا ما تكون المواد المخصصة للاستهلاك العام ، على سبيل المثال ، في البناء ، مصنوعة من الخشب اللين.

هناك معايير لتصنيع خمس درجات من الخشب الرقائقي. الصف E هو النخبة. لا يسمح بوجود عيوب على الأسطح الأمامية. بقية الدرجات - من الأول إلى الرابع - تعترف بعيوب مختلفة في سطح الصفيحة: وجود عقدة ، بما في ذلك تلك التي سقطت ، والشقوق ، والثقوب الدودية ، والصفائح ، وما إلى ذلك.

هكذا ، بشكل عام ، تبدو عملية صنع الخشب الرقائقي. في الفيديو ، يمكنك معرفة المزيد حول كيفية صنع الخشب الرقائقي من خشب البتولا أو غيره من الأخشاب.

تجفيف القشرة

في هذا الإجراء ، يتم استخدام ناقل خاص ، حيث يتم غمر الصفائح في تيارات الهواء الدافئ. بمساعدة أجهزة القياس مثل مقياس الرطوبة ، يقوم مشغل الخط بالتحكم في القشرة وفرزها. وفقًا للتقنية ، يجب أن يكون معامل الرطوبة الأمثل للصفائح لإنتاج الخشب الرقائقي 6٪. يتم إما إرسال الأوراق المبللة بشكل مفرط بعد المعالجة الحرارية للتجفيف النهائي أو رفضها. نظرًا لأن الصفيح لها بنية دقيقة للغاية ، فإن العيوب الميكانيكية ليست شائعة. ولكن في حالة وجود أضرار طفيفة ، لا يتم التخلص من القشرة. في هذه المرحلة ، يمكن إصلاح ألواح الخشب الرقائقي باستخدام حشوات اصطناعية لشظايا قشرة جديدة ، والتي يتم اختيارها حسب الملمس ومحتوى الرطوبة والحجم. يتم فحص الصفائح التي اجتازت هذه المرحلة بنجاح بواسطة ماسح ضوئي وإرسالها للتخزين اليومي.

من أعماق التاريخ

كما يحدث غالبًا مع التاريخ ، يتم الكتابة فوقه من الاستخدام المطول ، والآن لم يعد بإمكانك رؤية التفاصيل ، ولا تظهر سوى الحقائق المحدبة للغاية.

يأتي اسم "الخشب الرقائقي" من الكلمة الهولندية "fineer" ، والتي تعني صفيحة رقيقة من الخشب ، قشرة. لكن الألواح الخشبية الرقيقة ، الملصقة معًا في ورقة واحدة من ثلاث طبقات أو أكثر ، كانت تسمى أربوريت.

تُعرف الألواح الرقيقة من الخشب - القشرة منذ فترة طويلة جدًا. أقدم منتج ، مع طلاء قشرة ، يعتبر العلماء نعشًا تم العثور عليه في أحد مقابر الفرعون. الصندوق مصنوع من خشب الأرز ، وجانبه الأمامي مغطى بصفائح رقيقة من خشب الأبنوس. تم القيام بذلك ، على الأرجح ، لتقليل تكلفة المنتج - في مصر ، كانت غاباتها ، بعبارة ملطفة ، غير كافية ، وتم استيراد الأخشاب من بعيد.

بدأ الإنتاج الضخم للأثاث المكسو بالقشرة في فرنسا في القرن السادس عشر. مثل هذا التقليد لأنواع الخشب القيمة في إنتاج الأثاث جعل من الممكن جعل قطع الأثاث في متناول المستهلك الشامل. من تقنية النجارة على وجه التحديد ، نشأ الاسم العامي الذي يستخدمه بعض فناني الأداء للتسجيلات الصوتية الإضافية: "الغناء إلى الخشب الرقائقي" - لتقليد أداء حي قيِّم للمستهلكين باستخدام تسجيل صوتي مُسجل مسبقًا.

لكن بالعودة إلى المواد التي تم لصقها من عدة صفائح من الخشب الرقائقي - أربوريت. اخترع Ogneslav Stepanovich هذه التكنولوجيا في عام 1881. كوستوفيتش. طور كوستوفيتش مادة جديدة لتصنيع أجزاء من المنطاد الروسية. لم يكن إطار المنطاد مصنوعًا فقط من أربوريت ، ولكن أيضًا أجزاء المحرك ، بما في ذلك عمود النقل ، الذي يبلغ طوله ثلاثين مترًا.

لصق lamellas

كغراء ، يتم استخدام تركيبات خاصة ، أحيانًا بوصفات فريدة. يسعى كل مصنع إلى تطوير طرقه الخاصة لصنع خليط لاصق من شأنه أن يميز لوح الخشب الرقائقي عن حشد المنافسين. على سبيل المثال ، توفر بعض المركبات الموجودة بالفعل داخل الهيكل تأثير التصفيح براتنجات الفينول فورمالدهيد. ولكن في كثير من الأحيان يتم استخدام إنتاج الخشب الرقائقي الرقائقي باستخدام فيلم راتينج ورقي ، مما يجعل المادة أقوى وأكثر مقاومة لامتصاص الرطوبة.

يتم تطبيق الرابط على آلات خاصة باستخدام براميل أسطوانية مموجة. يتم إرسال الرقائق المعالجة بالغراء إلى مجموعة ، حيث يتم تشكيل حزم القشرة. وهنا يتم ضغط الألواح على البارد وهي مرحلة تحضيرية قبل اللصق النهائي. يتم تسطيح الأوراق بشكل عمودي على بعضها البعض. يستخدم إجراء اللصق الرئيسي مكبسًا هيدروليكيًا ساخنًا مزودًا بتحميل ميكانيكي. يبلغ عمر صفائح الخشب الرقائقي الجاهزة 24 ساعة في ورشة العمل.

معدات إنتاج الخشب الرقائقي

<؟ php if (! is_single (array (1040، 14160))) {؟؟> <؟ php} ؟؟> معدات إنتاج الخشب الرقائقي ليست رخيصة.

يمكنك الاقتناع بذلك من خلال فحص جدول الأسعار للمكونات الرئيسية لخط الإنتاج:

| № | اسم الجهاز | صورة | وصف المعدات | التكلفة التقريبية ، فرك. |

|---|---|---|---|---|

| المجموع: | 3540000 روبل | |||

| 1. | آلة تقشير | يتم استخدام الجهاز لإزالة الطبقة الأولى من القشرة.

يضمن وجود أداة إزالة اللحاء جودة عالية للمعالجة الأولية للكتلة. يعطي قاطع الطحن الجيد قطعة العمل الشكل الصحيح. يسمح الخرطوم المموج المرن بالتخلص من النفايات بدون قلق أثناء التشغيل. |

من 170.000 | |

| 2. | آلة التقسيم | تستخدم هذه المعدات لتقسيم شريط القشرة إلى ألواح أو صفائح منفصلة بالعرض المطلوب. يتم ضبط عرض الورقة باستخدام جهاز إلكتروني خاص.

من الضروري استخدام هذا الجهاز على نفس الخط مع آلة القشرة. يمكن أن يصل عرض القشرة المعالجة إلى 1600 ملم. |

من 110000 | |

| 3. | آلة المعايرة | يتم تصنيع المعدات على أساس آلات نوع الجسر. يتيح لك وجود محرك عالي السرعة التحكم في سرعة الماكينة.

يتم توفير الراحة عند العمل على الماكينة نظرًا لإمكانية التحكم التلقائي في المنضدة. بفضل هذه الوحدة ، يتم معايرة سطح اللوح. |

من 650.000 | |

| 4. | مكبس خشب رقائقي | قاعدة الجهاز مصنوعة من الفولاذ المصبوب أو ملحومة من عوارض من الملف الشخصي المقابل. من واحد إلى ثماني أسطوانات هيدروليكية بقطر 200-650 مم مدمجة في القاعدة في مكابس مختلفة.

تصنع ألواح التسخين بسمك 38-50 مم لإنتاج الخشب الرقائقي. |

من 1600000 |

للعمل على المعدات ، تحتاج إلى توظيف العديد من العمال ، بالإضافة إلى تقني يشرف على العملية. لا تنسَ محاسبًا - سيكون من الصعب للغاية الحفاظ عليه بدونه.

تكنولوجيا إنتاج الخشب الرقائقي. ما هي مراحل العملية؟

المعدات اللازمة. استخدام الخشب الرقائقي.

تكنولوجيا التصنيع العامة

الخشب الرقائقي هو نوع من المواد الخشبية غير المنتظمة. يتم استخدام قشرة الألواح الرقيقة فقط كقاعدة ، والتي يتم فرضها على بعضها البعض تحت ضغط عالي من الضغط. في الواقع ، يمكن تقسيم العملية برمتها إلى ثلاث مراحل رئيسية - تحضير الخشب ومعالجته ولصقه. أيضًا ، في الصناعات المختلفة ، قد يتم تضمين مراحل إضافية تعمل على تحسين أو تعديل صفات معينة من الفراغات أو المنتجات النهائية. على سبيل المثال ، توفر التقنيات الحديثة لتصنيع الخشب الرقائقي التشريب المتكرر لهيكل القشرة من أجل نقل خصائص مقاومة للحريق ومقاومة الصقيع إليها.

هذا مهم بشكل خاص إذا كان الخشب الرقائقي سيستخدم في المستقبل لبناء السقف. بعد إنتاج هذه المادة ، تبقى أيضًا الكثير من النفايات (بشكل رئيسي بعد التقشير) ، والتي يمكن استهلاكها في عملية تصنيع الألواح الحبيبية.

مراحل الإنتاج والعملية التكنولوجية لتصنيع الخشب الرقائقي

مع الترقيات الطفيفة المتعلقة بالمعدات ومكونات اللصق ، ظلت العملية التكنولوجية والإنتاجية للغاية وإجراءات الحصول على الخشب الرقائقي كمنتج نهائي دون تغيير عمليًا منذ القرن التاسع عشر ، عندما تم تطويره.

المراحل السابقة لاستلام المنتجات النهائية:

- التسجيل (السجل الأولي للمعلمات المطلوبة) ؛

- المعالجة المسبقة - إزالة اللحاء والنتوءات والعقدة ، وإعطاء الجذوع شكلاً مستديرًا ومعالجة الخشب بالبخار في الماء الساخن لتقليل الضغط الداخلي للجذع ؛

- تقشير القشرة - الحصول على شريط رفيع (من 0.5 إلى 3 ملم) وشريط طويل ؛

- الشحذ وإصلاح القشرة وتجفيفها ؛

- تجميع القشرة متعدد الطبقات مع تطبيق الغراء على مستوى قطعة العمل.يتم وضع الأوراق بطريقة تجعل ألياف كل ورقة لاحقة بعد الطبقة الأولى متعامدة معها ؛

- عملية الضغط والتجفيف في الغرف والمعالجة النهائية لفراغات الخشب الرقائقي - الحواف.

يمكنك مشاهدة إنتاج فيلم FSF الذي يواجه الخشب الرقائقي بمزيد من التفصيل في الفيديو:

الخصائص التكنولوجية وأنواع ألواح الخشب الرقائقي

تقدم تكنولوجيا إنتاج الخشب الرقائقي عدة أنواع ودرجات من المنتجات النهائية ، تختلف في نوع المعالجة ومقاومة الرطوبة والدرجات. وفقًا لخصائص مقاومة الماء ، فهذه هي:

- FC - خشب رقائقي ، ذو مقاومة منخفضة للرطوبة ويوصى باستخدامه في البناء الداخلي والديكور ؛

- FSF - خشب رقائقي يستخدم فيه مركبات أساسها الفينول والفورمالديهايد في لصق القشرة. يتمتع بأفضل مقاومة للرطوبة مقارنةً بـ FC ويمكن استخدامه للعمل في الهواء الطلق. ولكن بسبب مكوناته الكيميائية في التركيبة اللاصقة ، فهو غير مخصص للغرف ذات التواجد المستمر للناس فيها.

- FB - خشب رقائقي متخصص للمناخات والغرف ذات المحتوى العالي من الرطوبة (المناخ الاستوائي ، حمامات السباحة ، الحمامات ، إلخ) ؛

- FOF - صفيحة من الخشب الرقائقي مغلفة من جانب واحد أو وجهين بورق أو فيلم خاص.

حسب جودة السطح المعالج:

- الأرض على جانب واحد (w1).

- من الجانبين (w2).

- خشب رقائقي مع أسطح غير مصقولة (nsh).

يتم تحديد عدد الدرجات من خلال 4 فئات اعتمادًا على عيوب الصفائح (العقد ، عيوب التصنيع).

إنتاج الخشب الرقائقي

تبدأ تكنولوجيا إنتاج الخشب الرقائقي بقبول الأخشاب المستديرة. في موقع الاستلام ، تتم مراقبة جودة المواد الخام الواردة ، ومراقبة الامتثال للأحجام المعلنة من قبل المورد ، ومراقبة التخزين والتخزين الصحيح للخشب.

يتم إزالة قشور المواد الخام الواردة وفرزها. كلما كان الخشب أكثر ليونة وأقل تلوثًا ، كلما طالت مدة عمل الأداة لإزالة اللحاء والتقشير. السمة المميزة للمواد الخام لخشب البتولا الرقائقي هي أولاً GTO (المعالجة الحرارية المائية للخشب) ، ثم إزالة القشرة ، بينما يتم نزع قشور الصنوبريات اللينة دون تحضير أولي. يمكن استخدام اللحاء المفصول أثناء عملية إزالة قشرة الخشب لتلبية احتياجات الإنتاج ، على سبيل المثال ، في غرف الغلايات. توصل اليابانيون الأذكياء إلى طريقتهم الخاصة في إعادة تدوير اللحاء ، اقرأ المزيد هنا.

العملية التالية بعد الفرز هي قطع الكتل التي سيتم الحصول على القشرة منها. في عملية هذه العملية ، يمكن قطع عيوب الخشب من السوط ، على سبيل المثال ، مساحة صغيرة نصف متر من العفن أو موقع به عقدة ضخمة.

علاوة على ذلك ، يتم تقشير القشرة من الكتل. كما ذكر أعلاه ، يُسمح بالصنوبريات الناعمة لهذه العملية دون تبخير ، ويجب تبخير الأخشاب الأكثر صلابة. بعد التقشير ، يجب تجفيف القشرة ثم فرزها.

يذهب جزء من القشرة إلى تشكيل حزم الخشب الرقائقي ، وجزء للإصلاحات ، حيث يتم لصقها في الحافة ، ويتم قطع العقد من القشرة ويتم تطبيق الرقع - تسمى هذه العملية بالإصلاح.

نحصل على القشرة!

في عملية تقشير القشرة تتشكل العيوب ، وهنا أهمها:

- سماكة القشرة غير المستوية على طول القشرة.

- سماكة غير متساوية عبر عرض القشرة.

- شعر ، سطح قشرة مطحلب.

- خشونة القشرة.

- شقوق.

- قشرة قشرة ضعيفة ومكسرة.

- سطح القشرة المموج.

- الخدوش والمخاطر على القشرة.

- انحناء حواف شريط القشرة.

تجفيف القشرة وفرزها وربطها وإصلاحها ...

بعد إصلاح القشرة ، يتم إرسالها أيضًا إلى تشكيل الحزم. يتم ضغط العبوات المشكلة. يمكن تنظيم ضغط الخشب الرقائقي ، على عكس اللوح ، على اليوريا فورمالديهايد (المزيد عن الراتينج هنا) وعلى راتنج الفينول فورمالدهايد. تتراوح درجة حرارة ضغط الخشب الرقائقي من 130 إلى 170 درجة مئوية.

يتم قطع الخشب الرقائقي المضغوط بالحجم والصنفرة.بعد ذلك ، اعتمادًا على الوظائف التي سيؤديها الخشب الرقائقي ، يمكن تصفيحه.