الاقتصاد والبيئة

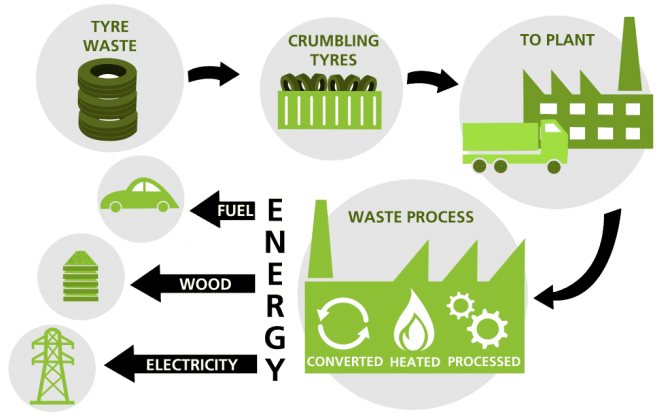

الفوائد الاقتصادية لإعادة تدوير الإطارات لا يمكن إنكارها. في عدد من البلدان ، يتم استخدام الغاز القابل للاحتراق الذي يتم إطلاقه أثناء المعالجة الحرارية للإطارات لتدفئة المباني ، كما يتم توليد الكهرباء بمساعدتها. تستخدم منتجات الانحلال الحراري السائل في إنتاج البلاستيك ، وجزيئات المطاط المكسرة هي مادة خام ممتازة لقار الأسفلت.

في الوقت نفسه ، تساعد إعادة تدوير الإطارات على تجنب التلوث البيئي.

وبالتالي ، في السنوات القادمة ، سيتم تحسين طرق إعادة تدوير الإطارات ، وسيزداد حجم معالجة المطاط.

هذا صحيح بشكل خاص في البلدان المتقدمة ، حيث تخضع القضايا البيئية وإعادة تدوير المواد لفترة طويلة للمراقبة من قبل المواطنين أنفسهم والسلطات.

يشبه الوضع في روسيا حتى الآن الوضع السائد في البلدان الأفريقية ، لكن مبادئ الاستهلاك المسؤول تتغلغل تدريجياً في أذهان مواطنينا. في غضون بضعة عقود ، سيعرف كل من عشاق السيارات وممثلي الأعمال التجارية بالضبط ماذا وكيف يفعلون بالإطارات القديمة من أجل الحصول على أقصى استفادة منها لأنفسهم والطبيعة المحيطة.

نهج المعالجة

في الوقت الحالي ، تم تحديد طريقتين مختلفتين جوهريًا لحل مشكلة إعادة تدوير الإطارات المتقادمة:

- التكسير الكهروميكانيكي باستخدام معدات القطع (في حالة مرنة أو مع التبريد) مع مزيد من معالجة فتات المطاط إلى سلع مطاطية صناعية أو مستصلحة ؛

- المعالجة عن طريق تغيير التركيب الكيميائي للمطاط باستخدام الانحلال الحراري للمطاط أو التدمير الحراري للحصول على منتجات تحلل سائلة ، على غرار المنتجات البترولية ، ومناسبة لإنتاج معاجين مانعة للتآكل ، ووقود تشحيم ، إلخ.

طحن كهروميكانيكي

العيوب الرئيسية للطريقة:

- معامل منخفض لوقت التشغيل "الصافي" للخطوط التكنولوجية (لا يزيد عن 60٪) ووقت التعطل ، المرتبطين بإصلاح المعدات وتكاليف الوقت لاستبدال عناصر القطع. يعد التوقف عن العمل وخروج الخطوط مهمًا بشكل خاص عند طحن إطارات الأسلاك الفولاذية ، وهي تمثل أكثر من 90 في المائة من نطاق الإطارات ؛

- تآكل سريع لهيكل القطع ، وعمر خدمة قصير للمعدات ، وإنتاجية منخفضة ، وتكاليف طاقة كبيرة ، وتكاليف مالية ملموسة ، ونتيجة لذلك ، تكلفة عالية للغاية من فتات المطاط.

عند استخدام التقطيع الميكانيكي للإطارات باستخدام أداة القطع ، يزداد استهلاك الطاقة بشكل كبير. يصلون - 500-900 كيلو واط / ساعة لكل 1 طن من الإطارات. مع انخفاض استهلاك الطاقة ، لن يتم تحقيق وفورات كبيرة بسبب التوقف عن العمل والتكاليف المرتفعة لاستعادة أدوات القطع وصيانة المعدات التكنولوجية.

تغيير في التركيب الكيميائي للمادة

في مثل هذه المعالجة للإطارات ، لا يتم الاحتفاظ بالمكون المطاطي للمطاط. تنتج منتجات تحلل المطاط وتلك. الكربون له قيمة أقل من المنتجات المعاد تدويرها في الإطارات ، والتي تحتفظ بالمطاط وتعيده إلى مجال الإنتاج.

يتمثل العيب السائد في هذين الخيارين في التكلفة العالية للمنتج النهائي ، ونتيجة لذلك ، الربحية غير المرضية وانخفاض كفاءة الإنتاج.

اقرأ أيضًا: مادة مضافة إلى الفولاذ والحديد الزهر لقوة التحمل

طرق بديلة

هناك طرق بديلة لإعادة تدوير الإطارات لم يتم استخدامها على نطاق واسع ، ولكن مع ذلك يمكن استخدامها أيضًا والحصول على النتيجة المرجوة:

- الطحن باستخدام "سكين الأوزون" ، حيث يتم وضع إطار السيارة المهترئ في غرفة خاصة ، حيث يتعرض للأوزون ثم يتم سحقه ميكانيكيًا باستخدام أداة. سيحتفظ المنتج الذي تم الحصول عليه في هذه الحالة بخصائص المطاط الأولي ؛ لذلك ، لا تستخدم هذه الطريقة على نطاق واسع في الإنتاج. علاوة على ذلك ، لا يمكن اعتبار هذه الطريقة صديقة للبيئة ، لأنها تتضمن استخدام تركيزات كبيرة من الأوزون ، وهو مادة مسرطنة فعالة ؛

- طريقة التكسير المدمرة البارو ، عندما يتم تقطيع الإطارات لأول مرة إلى شظايا كبيرة إلى حد ما ، وبعد ذلك يتم ضغطها في مصفوفة باستخدام ثقب ، مما يؤدي إلى وضع المادة في حالة سائلة وفصل المطاط عن الحبل المعدني. لا يحتفظ المنتج النهائي بالخصائص الأصلية للمطاط ، وبالتالي لا يستخدم على نطاق واسع. تتضمن الطريقة استهلاكًا عاليًا للطاقة ؛

- الإطارات المتهالكة باستخدام مشتت دوار ، يتم بموجبه ضغط شظايا مقاس 0.15-0.2 سم من الإطار المكسر التحضيري في الغلاف عن طريق المسمار ويمر عبر فجوة من 1-1.5 مم وبالتالي فتات المطاط ذات ارتفاع يتم الحصول على درجة تطور الجوانب الخارجية من الكسور. تتضمن هذه الطريقة استهلاكًا عاليًا للطاقة والتقطيع المسبق للإطارات.

جِلب المُشتِّت الدوارة ، وهي غالية الثمن ، هي عنصرها الأساسي ، وستتلف قريبًا ، وهذا يؤدي إلى تشتيت سريع خارج حالة العمل ، ونتيجة لذلك ، إلى تكلفة إنتاج عالية للمنتج.

هناك عدد من الطرق الأقل شيوعًا لسحق الإطارات المستعملة ، والتي تنطوي على تكاليف طاقة عالية وإنتاجية منخفضة وتكاليف الصيانة الوقائية للمعدات وتكاليف عالية للمنتج.

معدات DIY - DRIVE2

الوقت المناسب من اليوم للجميع ، قررت أن أكتب عن كيفية صنع والدي وأنا معدات لاستخراج الأسلاك من الإطارات المستعملة. نظرًا لأنه على Drive بعد 3 أيام فقط من التسجيل ، ليست كل الصور معنا الآن (قيد المراقبة) في غضون 4 أيام ، ستنتهي الساعة ، وسوف أقوم بتحميل صور أخرى على معدات معالجة البلاستيك.

1) صورة لسلك من حلقة إنزال ، 2) إطارات مجمعة حول المدينة خلال شهر. 3) الجزء الأخير ، يبقى لولب اللوحة بالبادئ. (مجمعة فقط)

المضخة العادية NSh والموزع R-80 ، خزان الزيت (أسطوانة غاز 40 لترًا) ، الآلات الزراعية.

في عملية سحب السلك ، لاحظت أن السلك من عجلات Belshin و KAMashin OMSK الإطار بيضاوي وغالبًا ما ينكسر دون أن يترك السلك. جديلة جانبية.

كسارة للإطارات ، 4 أعمدة لكل عمود مع علبة تروس R-250 ومحرك 7.5 كيلو واط. 1489 دورة في الدقيقة

هنا يمكنك رؤية عمل الكسارة.

هنا يمكنك رؤية عمل مزيل الحبل

أعتذر عن التصوير الرديء (يؤثر نقص تجربة الكاميرا)))

الحجم الكامل

الحجم الكامل

الحجم الكامل

كم يدفعون مقابل فتات المطاط؟

للحصول على طن من المواد الخام ، في المتوسط ، يمكنك الحصول على 150000 روبل. يمكن للمؤسسة الموصوفة أعلاه ، من خلال عملية المعالجة المستمرة ، إنتاج أكثر من 100 طن من الفتات شهريًا والحصول على 1500000 روبل مقابل المواد الخام المباعة.

في سياق المعالجة ، سيتم أيضًا الحصول على حبال نسيجية (20 طنًا) ومعدنية (30 طنًا). عندما تبيعها ، يمكنك الحصول على 40000 روبل و 90000 روبل على التوالي. اتضح 1،630،000.00 روبل.

لمعرفة ربحية الأعمال التجارية ، تحتاج إلى طرح الضرائب ، ومساهمات الضمان الاجتماعي ، والرواتب ، وتكاليف النقل ، والكهرباء ، وما إلى ذلك من الرقم الناتج.

خطة عمل لإنتاج فتات المطاط مع الحسابات

تم استخدام إطارات السيارات المستعملة والقديمة المعيبة في إنتاج فتات المطاط. لأسباب واضحة ، لا ينبغي حتى الحديث عن البحث عن المواد الخام وسعرها. يمكن العثور على الإطارات القديمة بكميات كبيرة. يمكنك شرائها مقابل دفع ضئيل ، وفي بعض الأحيان يمكنك الدفع لتسليمها لشركتك.

إن إنتاج فتات المطاط ، كما ذكرنا سابقًا ، ميسور التكلفة للشركات الصغيرة. يمكن لخط الإنتاج الذي تبلغ تكلفته 17000 دولار إعادة تدوير مجموعة متنوعة من الإطارات بسرعة: إطارات السيارات والحافلات وإطارات أخرى.

في الوقت الحالي ، هناك طريقتان رئيسيتان لإنتاج فتات المطاط:

- التكسير الميكانيكي.

- سحق موجة الصدمة.

إن سحق المطاط بموجة الصدمة إلى فتات هو طريقة حديثة نسبيًا لإعادة تدوير الإطارات. الأكثر شعبية هو التكسير الميكانيكي.

يتطلب إنتاج فتات المطاط باستخدام موجة الصدمة نهجًا خاصًا. على وجه الخصوص ، هناك حاجة إلى المعدات التي ستوضع فيها المنتجات ، مثل المخازن المبردة ، والتي تعد باهظة الثمن. من الملاحظ إمكانية تركيب معدات لإنتاج فتات المطاط من الإطارات بطريقة الموجة الصدمية في مناطق الإنتاج الأصغر. يمكنك التوفير في الإيجارات الشهرية. في الوقت نفسه ، ستكون تكلفة الطاقة الكهربائية أقل من تكلفة التركيب التناظري. ولكن على الرغم من ذلك ، فإن هذه المعدات لها ما يبررها تمامًا بأحجام إنتاج كبيرة ومتوسطة ، لأنها باهظة الثمن.

يمكن أن يبدأ إنتاج فتات المطاط بحجم إنتاج صغير وبتكلفة منخفضة نسبيًا. تبلغ مساحة الإنتاج 40 مترًا مربعًا مع ارتفاع سقف 3 أمتار. سيتم تركيب خط مباشر لإنتاج فتات المطاط ، وسيتم توصيل مصدر طاقة 380 فولت وعاملين سيتحكمان في تشغيل المعدات شبه الأوتوماتيكية.

أفضل خيار خلال فترة الوصول إلى نقطة الاسترداد في العمل هو العمل المستمر لمدة أسبوع كامل. للقيام بذلك ، يجب تنظيم ثلاث نوبات عمل. نتيجة لذلك ، سيتألف الموظفون من ثمانية أشخاص. بالإضافة إلى ذلك ، يجب أن تهتم بمناطق تخزين المواد الخام والمنتجات النهائية. في هذه الحالة ، يجب أن تستغرق مساحة تخزين الإطارات أربعة أو حتى خمس مرات أكثر. في هذا الصدد ، قد يتطلب سطح غرفة المواد الخام (الإطارات) ما يصل إلى 100 متر مربع ، ولتخزين فتات المطاط النهائي - 20 مترًا مربعًا.

على هذا الأساس ، ستتغير تكلفة 100 كيلوغرام من المنتجات في الساعة وتتغير. في خطة العمل هذه ، نحدد التكاليف الثابتة للشهر:

إنها لفكرة جيدة أن تمنح العملاء الفرصة لإعادة تدوير الإطارات مقابل المال. إن وجود نقطة تجميع خاصة بك لن يساعد فقط في تقليل تكاليف النقل لتسليم المواد الخام ، ولكن أيضًا في الحصول على دخل إضافي أولي على الفور ، كما هو موضح أدناه.

إذا كان خط الإنتاج ينتج 100 كيلوغرام في الساعة ، ويعمل دون انقطاع ، فإن كمية المنتجات النهائية في شهر واحد تنتج 24 طنًا من فتات المطاط (100 كجم * 8 ساعات * 30 يومًا = 24000).

مع الأخذ في الاعتبار متوسط تكلفة التجزئة للفتات المطاطية البالغة 0.28 دولار للكيلوغرام ، نحصل على دخل شهري إجمالي قدره 6720 دولارًا (0.28 * 24000). وتجدر الإشارة أيضًا إلى أن المعادن المتبقية في النفايات أثناء الإنتاج (الأسلاك في ساحات الإطارات)

حجمه حوالي 7٪

وتجدر الإشارة أيضًا إلى أن المعادن تبقى في النفايات أثناء الإنتاج (الأسلاك في ساحات الإطارات). حجمه حوالي 7٪.

حقيقة مثيرة للاهتمام! وفقًا لـ Goodyear Tire and Rubber ، يبلغ متوسط وزن الإطار حوالي 22 رطلاً (حتى 10 كجم). في الوقت نفسه ، يحتوي على 0.68 كجم من السلك الفولاذي (يعمل كهيكل تقوية للهيكل المطاطي في الإطارات).

من ناحية ، هذا هو نفايات الإنتاج ، ولكن على الجانب الإيجابي ، فإنه يمثل ربحًا إضافيًا مهمًا: 0.7 كجم من الأسلاك المعدنية وسلك الإطارات الفولاذي. وان 0.7 * 10 اطارات / ساعة * 8 ساعات * 30 يوم = 1680 كيلوجرام معدن من 24 طن اطارات شهريا!

يبلغ متوسط سعر الخردة المعدنية حوالي 200 دولار للطن. نتيجة لذلك ، سوف نحصل على 336 دولارًا أمريكيًا ربحًا إضافيًا من بيع الأسلاك المعدنية من السلك. يجدر التفكير في كيفية تنظيم قبولك لإطارات السيارات لإعادة التدوير مقابل المال.

هذا المبلغ من الفوائد هو في بعض الأحيان دخلاً مبررًا اقتصاديًا يتم تلقيه في عملية تنفيذ هذا النشاط.

تشغيل الفرن

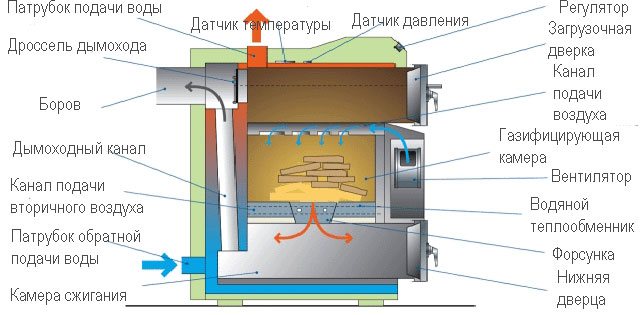

تتضمن طريقة تشغيل مصنع الانحلال الحراري الصناعي لمعالجة منتجات المطاط والإطارات عدة مراحل رئيسية من الإنتاج:

- تحضير المواد لمزيد من التحلل في معوجة.

- يتم تغذية المادة الخام الناتجة أثناء الانحلال الحراري في جهاز للتبريد والتكثيف الجزئي لغاز الانحلال الحراري.

- عند المرور عبر خط أنابيب التكثيف ، يحدث الفصل النهائي إلى مكونات سائلة وغازية.

- عندما يتم تجفيف الغاز المتبقي ، يتم تغذيته لمزيد من الاحتراق في الفرن.

تستخدم مصانع المعالجة الكبيرة مصانع محفز إضافية في عملية تحلل المطاط.

في بلدنا ، لم يتم بعد استخدام طريقة المعالجة التكنولوجية للمطاط على نطاق واسع ، ومع ذلك ، يتم تقديم عينات جديرة من مصانع الإنتاج المحلية في السوق.

يؤدي التطور السريع لصناعة السيارات وتوافر السيارات إلى حقيقة أن عدد الإطارات التي تم تصنيعها يتزايد كل عام. إن تراكم الإطارات له تأثير سلبي على البيئة ، لأن هذا النوع من النفايات عمليًا لا يتحلل بطريقة طبيعية بطبيعته ، وبالتالي لا يمكن دفنه ببساطة في مدافن قمامة خاصة. لتجنب كارثة من صنع الإنسان ، يجب التخلص من الإطارات غير الضرورية.

هناك عدة طرق للتخلص من الإطارات غير الضرورية ، ولكن الطريقة الواعدة والصحيحة بيئيًا هي الانحلال الحراري ، ويتم تنفيذها في تركيبات خاصة (أفران الانحلال الحراري).

رسم تخطيطي لفرن الانحلال الحراري بالعناصر الأساسية

طرق طحن الإطارات الأخرى

هناك طرق أخرى لتقطيع الإطارات القديمة ، ولكن لأسباب مختلفة ، لم يتم استخدام الكثير منها على نطاق واسع. أشهر طرق المعالجة:

- باستخدام موزع دوار ؛

- طريقة سكين الأوزون

- طريقة تدمير بارو

- طحن بموجة الصدمة (انفجار دائري).

بالنسبة للمشتت الدوار ، يتم سحق الإطار إلى قطع صغيرة. ثم يتم ضغط المطاط في الغلاف ويمرر عبر ثقب يبلغ قطره حوالي 1 مم. والنتيجة هي غبار مطاطي ناعم بسطح متطور للغاية ، وقادر على التفاعل بشكل فعال مع المكونات الأخرى للخلطات. يستخدم هذا الغبار لتصنيع المواد الماصة والإطارات الجديدة ومواد أعمال التسقيف وما إلى ذلك.

تتضمن معالجة الإطارات بطريقة سكين الأوزون تأثير الأوزون على المطاط البالي في غرفة خاصة والطحن الميكانيكي اللاحق. يساهم الأوزون في تدمير الهيكل المطاطي ، مما يسهل عملية طحن الإطار بالطرق الميكانيكية. نتيجة لذلك ، يتم الحصول على فتات المطاط النقي والمعادن من الإطار القديم ، بينما لا توجد حاجة للفصل ، حيث يتم فصل المعدن والمطاط عن بعضهما البعض عند تعرضهما للأوزون.

عند المعالجة بالطريقة المدمرة البارو ، يتم أولاً قطع الإطارات وسحقها ، ثم في غرفة خاصة ، تحت تأثير الضغط العالي ودرجة الحرارة ، يتم تحويل المطاط إلى السيولة ، ويفصله عن السلك المعدني. والنتيجة هي كسرة مطاطية ناعمة بحجم حبيبات حوالي 0.8 سم.

الاستخدام الثانوي

إعادة التدوير مفيدة اقتصاديًا أيضًا.يمكن الحصول على أنواع مختلفة من المواد القيمة القابلة لإعادة التدوير من إطارات السيارات ، فضلاً عن إمكانية إنتاج كمية كبيرة من المنتجات النهائية. يتم إنتاج إطارات السيارات الجديدة والأحذية المطاطية من نفايات مسحوق المطاط لجزء دقيق جدًا (حوالي 0.2 مم) ؛ هذا المورد الثانوي شائع في روسيا وبلدان رابطة الدول المستقلة.

يستخدم المسحوق من نفايات الكسور الكبيرة في إنتاج مواد التسقيف المركبة ، ومصطكي البيتومين المطاطي ، ومواد العزل المائي ، وكذلك الطلاءات المطاطية. يتم الحصول على الخردة المعدنية من السلك المعدني ، والذي يستخدمه أيضًا رواد الأعمال الروس. كما يتم الحصول على المنسوجات والمطاط من الإطارات.

إعادة التدوير في المنزل

يتمتع الأشخاص النشطون والمتقدمون بشكل خاص بفرصة إعادة تدوير المطاط بأيديهم. ما هو المطلوب لهذا؟ استهلكت الكاميرات والإطارات والإطارات وقليلًا من البراعة. إعادة تدوير الإطارات إلى فتات في المنزل مهمة معقدة نوعًا ما. من حيث خصائصها ، فإن الأنابيب من الإطارات القديمة أكثر ملاءمة. فهي أكثر ليونة وأكثر قابلية للتأثر بالتأثيرات الخارجية.

في أحد السيناريوهات ، يجب تبريد المطاط إلى درجة حرارة حوالي -75 درجة مئوية. موافق ، ليس كل شخص لديه مثل هذه الفرصة. لذلك سوف نستخدم السيناريو التقليدي:

- خذ الكاميرات

- قم بإزالة جميع العناصر غير الضرورية منها

- نقطعها إلى شرائح رفيعة

- مزق هذه الشرائط

المطحنة المطاطية في هذه الحالة عبارة عن فأس أو مقص.

طريقة المعالجة الميكانيكية

الطريقة الأكثر احترافًا. الخط التكنولوجي عبارة عن سلسلة من أجهزة العمل المثبتة ، والتي تتغلب على المادة التي تصبح منتجًا نهائيًا.

تمر المعالجة في فتات المطاط بثلاث مراحل:

- التحضير الأولي للإطارات. في البداية ، يتم غسلها وتنظيفها من الشوائب ، وبعد ذلك يتم نقلها بواسطة ناقل إلى وحدة التكسير الأولية ، حيث يتم طحنها بواسطة كسارة السكين إلى قطع خشنة (30-50 مم).

- في المرحلة الثانية من العملية التكنولوجية ، يتم تغذية المواد الخام الأولية المعالجة باستخدام سير ناقل إلى مطحنة المطرقة ، حيث يتم إعادة تكسيرها إلى حجم أصغر (10-20 مم). في هذه المرحلة من المعالجة ، يتم فصل الأسلاك المعدنية والمنسوجات وأسلاك الخرز عن المطاط. يتم فصل المنسوجات عن طريق نظام خاص لإزالة المنسوجات ، ويتم فصل المعدن بواسطة فاصل مغناطيسي. ثم يتم تشكيل النفايات المعدنية المجمعة.

- في المرحلة النهائية ، يتم بالفعل معالجة الفتات. كمعدات لمعالجة الإطارات إلى فتات ، يتم استخدام الطارد - آلة التقطيع ، حيث يتم طحن كتلة المطاط إلى مسحوق ناعم. في هذه المرحلة من معالجة الإطارات ، يتم إجراء تنظيف إضافي للفتات من المنسوجات والمعادن باستخدام فاصل الجاذبية. بعد ذلك ، يتم تقسيم فتات المطاط المسحوق إلى كسور وتعبئتها في أكياس بولي إيثيلين 20 كجم أو في أكياس كبيرة (حاويات ناعمة) بسعة حمل تصل إلى 1000 كجم.

يوجد اليوم عدد كافٍ من الشركات المصنعة لهذه المعدات في السوق الروسية.

طريقة المعالجة الكيميائية

في العملية الكيميائية ، يتم تحلل إطارات السيارات بالحرارة. مع طريقة المعالجة هذه ، يحدث التحلل الحراري للمطاط إلى العناصر المكونة له. يتم سحق الإطارات مسبقًا إلى كتلة متجانسة وإرسالها إلى الفرن ، حيث تتحلل عند درجة حرارة تتراوح بين 500 و 800 درجة مئوية. يستغرق هذا الإجراء من 10 إلى 20 دقيقة. في عملية التحلل الحراري للمطاط ، يتم تكوين حوالي 50٪ من الهيدروجين و 26٪ من الميثان ، وكذلك منتجات الانحلال الحراري الصلبة ، والتي تُستخدم بعد ذلك في معالجة مياه الصرف الصحي في محطات معالجة مياه الصرف الصحي في روسيا.

هناك أيضًا طريقة فيزيائية كيميائية فعالة ولكنها باهظة الثمن لمعالجة الإطارات إلى فتات مطاط - التقطيع المبرد لإطارات السيارات. يتم تكسير المطاط في غرفة تبريد خاصة عند درجات حرارة منخفضة للغاية (حتى - 120 درجة مئوية).يتم إدخال مادة التبريد (النيتروجين السائل) في هذه الغرفة ، لتبريد درجات حرارة منخفضة للغاية. في ظل ظروف التبريد القوية ، يكتسب المطاط حالة زجاجية. يحدث تكسير المطاط عند ضربه بمطرقة خاصة. بعد التكسير ، تتم إزالة المنسوجات والمعادن من فتات المطاط.

ماكينات تقطيع الاطارات

هناك ثلاثة أنواع من الآلات لمعالجة الإطارات الخردة وتحويلها إلى فتات - آلة تمزيق ذات عمود واحد وعمود مزدوج ، بالإضافة إلى آلات تمزيق الإطارات. النوعان الأولان من الآلات هما عالميان ، ويتمان عملية تكسير بسيطة ، وبالتالي فهي أكثر ملاءمة لمعالجة المواد الخام المتجانسة.

تعد مطاحن الإطارات من المعدات الأكثر تقدمًا التي تسمح لك بإعادة تدوير الإطارات القديمة للحصول على فتات حبيبات مطاطية عالية الجودة.

تمزيق شافت واحد

تعتبر آلات تمزيق العمود المفرد أحد أنواع المعدات لإعادة تدوير نفايات الإطارات. وهي مصممة لمعالجة النفايات من مواد مختلفة:

- ممحاة؛

- بلاستيك؛

- ورق مقوى؛

- الخشب ، إلخ.

يتم التقطيع في آلة تمزيق ذات عمود واحد عن طريق تغذية المواد الخام تحت الضغط إلى عمود دوار بالسكاكين. يتم وضع أجزاء من الإطارات المقطوعة في غرفة التحميل. ثم ، تحت تأثير المكبس الهيدروليكي ، يتم ضغط هذه المادة الخام على عمود الدوران ببطء مع العديد من السكاكين. تمر جزيئات المطاط المقطوعة تحت الضغط عبر شبكة الغربال الموجودة أسفل العمود ويتم سكبها في حاوية المنتج النهائي. يتم عكس اتجاه الضغط ثم ضغط مجموعة جديدة من القطع المطاطية على السكاكين الدوارة.

حجم جزيئات المطاط بعد معالجة الإطارات على الكسارات أحادية المحور هو 10-200 مم.

تحظى آلات تمزيق الشركة المصنعة المحلية Alfa-SPK (Novokuznetsk) بشعبية في السوق الروسية. تتمتع آلات التقطيع أحادية المحور لهذه الشركة ، التي تحمل علامة ATR / S التجارية ، بسعة تتراوح من 0.5 طن إلى 4 أطنان في الساعة. تتراوح تكلفتها بين 120000 و 2800000 روبل.

آلات ذات محورين

هناك نوع آخر من المعدات لمعالجة الإطارات الخردة وتحويلها إلى فتات وهو آلات التقطيع ثنائية المحاور. يمكن استخدام هذه الآلات لسحق نفايات المطاط والبلاستيك والخشب. يشتمل تصميمها على عمودين بسكاكين ثابتة ، يدوران باتجاه بعضهما البعض.

يتم تغذية قطع المطاط بالسكاكين ، ثم يتم إمساكها بها ، ثم سحبها بين الفتحات وتقطيعها. تسقط الجسيمات المسحوقة في أسطوانة غربال دوارة. يتم نخل الجزء الناعم ، ويتم تغذية المواد الخام المتبقية مرة أخرى للقطع.

تتيح ماكينات العمود المزدوج الحصول على المواد الخام من الأجزاء الخشنة والناعمة. كلما كان الكسر أصغر ، استغرقت معالجته وقتًا أطول. قد تشتمل كسارة الإطارات على حزام ناقل به ماسك معدني مغناطيسي لفصل شوائب الحديد. مثل آلات التقطيع أحادية المحور ، لا تقوم آلات التقطيع ثنائية المحور بتنظيف المواد الخام تمامًا من شوائب المعادن والنسيج. لكن لديهم ميزة القدرة على طحن المواد الخام الضخمة.

تتيح ماكينات العمود المزدوج الحصول على المواد الخام من الأجزاء الخشنة والناعمة. كلما كان الكسر أصغر ، استغرقت معالجته وقتًا أطول. قد تشتمل كسارة الإطارات على حزام ناقل به ماسك معدني مغناطيسي لفصل شوائب الحديد. مثل آلات التقطيع أحادية المحور ، لا تقوم آلات التقطيع ثنائية المحور بتنظيف المواد الخام تمامًا من شوائب المعادن والنسيج. لكن لديهم ميزة القدرة على طحن المواد الخام الضخمة.

كسارات مزدوجة العمود ATR / S 2000 من شركة Novokuznetsk المصنعة Alfa-SPK لديها قدرة تصل إلى 2 طن / ساعة ، السعر - من 2.8 مليون روبل. كذلك ، يتم إنتاج كسارات ثنائية المحور بسعة 700 إلى 25000 كجم / ساعة بواسطة NETMUS.

محطات طحن الإطارات

على عكس آلات تمزيق الإطارات ذات العمود المفرد والعمود المزدوج ، فإن محطات تمزيق الإطارات لها غرض محدد - وهي مصانع لمعالجة الإطارات المستعملة وتحويلها إلى فتات.

- الإطار مثبت في أسطوانة تحامل.

- الأسطوانة قيد التشغيل في وضع الدوران.

- تقترب ريشة القطع التي تدور في الاتجاه المعاكس من سطح الإطار وتبدأ في معالجتها في طبقات ، مما يؤدي إلى تكسير المطاط إلى شرائح صغيرة.

- عندما يتم الوصول إلى طبقة الحبل ، يتم حظر حركة البت. وبالتالي ، يبقى الجزء المعدني سليمًا ، ويكون المنتج الناتج خاليًا من الشوائب المعدنية.

يمكن تكوين جلاخات الإطارات لمعالجة أحجام الإطارات المختلفة.إنها تجعل من الممكن الحصول على فتات مطاطية دقيقة نظيفة من الشوائب ، وهي قادرة على استبدال الخطوط باهظة الثمن وكبيرة الحجم لمعالجة إطارات السيارات المستعملة. على الرغم من أنهم ، في المتوسط ، أدنى منهم في الأداء.

تكنولوجيا المعالجة

هناك عدة طرق لإعادة تدوير الإطارات القديمة:

- سحق للحصول على كسرة المطاط ؛

- احتراق؛

- استخراج زيت الوقود أثناء الانحلال الحراري ؛

- التعافي.

الاتجاه الواعد والصديق للبيئة للمعالجة هو سحق فتات المطاط. نتيجة لذلك ، تتوفر مادة خام ثانوية لإنشاء إطارات وأحذية ومسارات للسكك الحديدية جديدة.

ننصحك بقراءة: مشاكل حماية المنطقة الطبيعية لصحاري القطب الشمالي

حرق الإطارات للحصول على الطاقة الحرارية

ينتج عن حرق طن من الإطارات طاقة حرارية تعادل طن من الفحم. لكن هناك قيود على التنفيذ الشامل لمثل هذه الإجراءات:

- في محطات توليد الطاقة العادية التي لا تحتوي على معدات خاصة ، من المستحيل الاحتراق.

- عند الاحتراق ، يظهر مركب سام - ثاني أكسيد الكبريت. لذلك ، يجب أن يكون لدى الشركات أنظمة تنقية هواء العادم. خلاف ذلك ، فإن الأمطار الحمضية ستلحق الضرر بالأراضي الزراعية القريبة.

- إذا كانت درجة الحرارة غير كافية ، تتشكل الديوكسينات الخطرة في النفايات من البولي كلوريد.

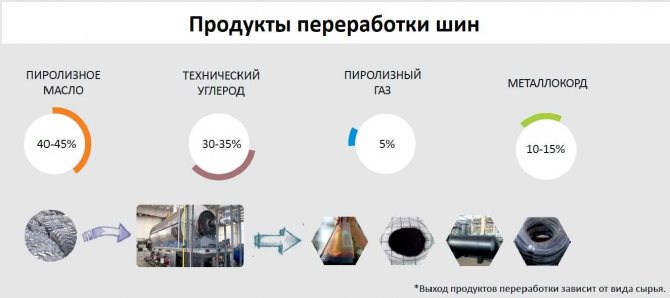

نتيجة تسخين الإطارات حتى 400 درجة بدون أكسجين:

- غاز الانحلال الحراري

- جزء الهيدروكربون السائل ؛

- سخام؛

- نفايات الأسلاك المعدنية.

النسبة المئوية لمنتجات الانحلال الحراري للإطارات عند استخدام الترميد للتخلص من الإطارات والسلع المطاطية ، تنشأ العديد من المشكلات الإضافية. تلوث البيئة ، يعاني الناس من مركبات سامة خطيرة في الهواء. من المنطقي استخدام تقنية الاحتراق فقط في وجود مرافق معالجة قوية.

الانحلال الحراري للإطارات

يعد الانحلال الحراري للإطارات للحصول على زيت الوقود طريقة مكلفة وخطرة على البيئة للتخلص منها. تحت تأثير درجة الحرارة ، يتم إطلاق مركبات سامة في الغلاف الجوي المحيط ، مما يؤثر سلبًا على البشر والحيوانات والنباتات.

بالإضافة إلى ذلك ، يجب أن يكون مفهوما أن الانحلال الحراري يتطلب معدات خاصة ، بما في ذلك مرافق المعالجة. الانحلال الحراري مكلف ويستغرق وقتًا طويلاً ليؤتي ثماره.

طحن الإطارات للحصول على فتات المطاط

عند معالجة الإطارات إلى فتات ، تظهر مواد خام ثانوية تستخدم على نطاق واسع في جميع مجالات الحياة. الأحذية المطاطية ومواد التسقيف كلها مصنوعة من المطاط الفتات. النقطة المهمة هي الحد الأدنى من التأثير الضار على البيئة.

يتضمن الطحن الخطوات التالية:

- فرز الإطارات التي تصل إلى المصنع. إزالة العناصر التي قد تتلف آلة التقطيع.

- التحضير الأولي. بمساعدة سكين صناعي ، يتم تكسير المطاط إلى قطع مقاس 20.0x20.0 سم.

- استخلاص الكسور المعدنية بجهاز مغناطيسي.

- طحن دقيق ، يمر من خلال الكسارة الصدمية والفاصل.

- يمر عبر غربال اهتزازي للفرز إلى كسور.

- التعبئة والتخزين.

استعادة

اتجاه جديد في إعادة تدوير الإطارات ، يساهم في تقليل تكاليف الزيت بمقدار 6 أضعاف. لذلك ، يتم تصنيف الطريقة على أنها عقلانية للغاية ومربحة.