أين يتم تطبيقه

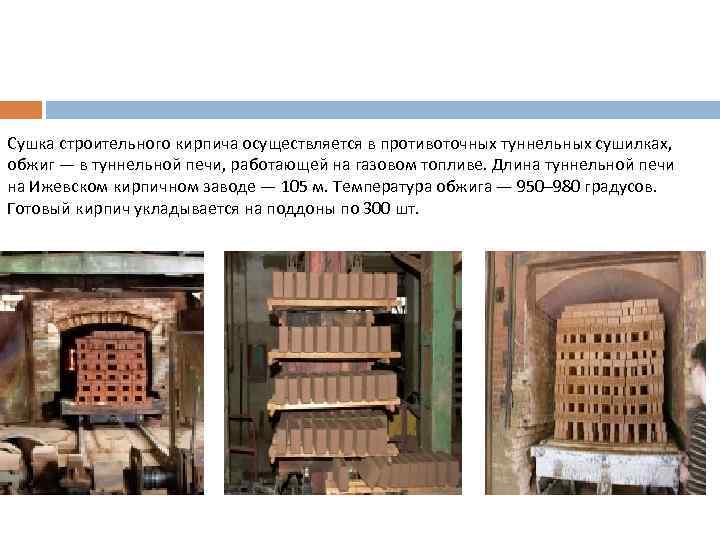

في الوقت الحالي ، يمكنك العثور على مواقد من طرز مختلفة ، لكن مبدأ تشغيلها هو نفسه دائمًا. يكمن الاختلاف الرئيسي بينهما في نوع الوقود. يمكن أن تعمل على النفط والفحم والغاز والكهرباء - المزيد من الأفران الكهربائية الحديثة. تستخدم الأفران من أجل:

- حرق الطوب.

- حرق السيراميك.

- إنتاج الخبز والمعجنات.

- أهداف الصناعة المعدنية.

عادةً ما تعمل الأفران دون انقطاع (على مدار الساعة) ، مما يسمح لك بتقليل تكلفة تسخينها. الأفران الكهربائية باهظة الثمن ، ولكن عند العمل في عدة نوبات (غالبًا ثلاث نوبات) ، فإنها تؤتي ثمارها بسرعة. يمكن أن تختلف أوضاع إطلاق النار اعتمادًا على عاملين رئيسيين:

- المنتج المحروق (النوع والشكل والحجم) ؛

- نوع المبرد.

ترتبط كثافة الحرق وجودته ارتباطًا مباشرًا بنوع تحميل الطوب الخام على العربات. تتحرك العربات بطول النفق بالكامل ، وهي عرضة للتآكل بسبب التغيرات في درجات الحرارة ، وربما يكون هذا هو ناقص الفرن الوحيد. يتم تحديد وضع الإطلاق من نوع المنتج ، وميكنة العملية ، وحجم القناة ، وبالطبع الوقود. من غير المربح تركيب فرن نفق في المنزل ، فهو يشغل مساحة كبيرة ، مع الاستخدام النادر فهو غير اقتصادي ، وبدون ميكنة المراحل الفردية ، ستكون جودة إطلاق النار بعيدة عن المثالية.

يتم الحرق في قمائن الأنفاق الكهربائية في درجات حرارة تصل إلى 1400 درجة. تتم عملية التحميل على البلاط أو النار أو الفريت. للقضاء على التصاق الطين ، تتم معالجة البلاط بمسحوق الألومينا. في بعض الحالات ، يتم إطلاق بلاط الفريت ، وهذا ضروري عند وضع صفوف عالية. كل صف مغطى بمسحوق الألومينا بحيث لا تلتصق المنتجات ببعضها البعض أو تتشوه.

اختيار مصنع الطوب للفرن

سوق هذا النوع من مواد البناء مشبع للغاية بمنتجات الشركات المحلية والأجنبية. في هذا الجزء ، يتم تمثيل المنتجات المصنعة من قبل الشركات من روسيا وبيلاروسيا وجمهوريات البلطيق على نطاق واسع.

متجر مصنع الطوب فيتيبسك №1.

يلبي طوب السيراميك من هذا المصنع متطلبات المواد للأفران من حيث درجة الكثافة. مقاومة الصقيع للمنتجات منخفضة للغاية. درجة الكثافة 180 - 200. يمكن استخدام الطوب لمواجهة المواقد وقنوات المدخنة ، أما بالنسبة للعناصر الأخرى فهو غير مناسب. يمكننا القول أن هذه واحدة من أكثر المواد شيوعًا اليوم لبناء الفرن. لا يمكن استخدامه لوضع الفرن وأول مدخنة للموقد. مطلوب تبطين الفرن والمدخنة الأولى بطوب النار المقاوم للحرارة.

مع الاتصال المباشر المستمر بالنار ، ينهار هذا الطوب بسرعة كافية. نظرًا لأن المنتجات تتمتع بمقاومة منخفضة للصقيع ، فقد تم أيضًا استبعاد استخدام هذا الطوب لوضع الجدران الخارجية لأنبوب المداخن في الشوارع. تشمل مزايا هذه المواد حقيقة أن هذا هو أحد أكثر خيارات الميزانية ، وبالنظر إلى جميع الفروق الدقيقة ، فمن الممكن تمامًا استخدامه لوضع الموقد. 2 سطح عمل. بشكل عام ، يمكن وصف جودة هذا الطوب بأنها مرضية.

لود.

يتم إنتاج طوب LODE في دول البلطيق. يتميز الطوب الخزفي بدرجة كثافة عالية - 500 ومقاومة الصقيع. يستخدم المنتج لتكسية الأسطح الخارجية للموقد والمدخنة. لبنة هذه العلامة التجارية أشكال مختلفة وغالبًا ما تستخدم لإنشاء جميع أنواع العناصر الزخرفية للموقد. وفقًا لغرضها الرئيسي ، فهي عبارة عن لبنة تواجه.

مصنع بوروفيتشي للطوب.

تقع منتجات مصنع الطوب بوروفيتشي في منطقة نوفغورود. بدأ الإنتاج الضخم للمنتجات في عام 2011 ، ويقيم الخبراء جودته على أنها جيدة.درجة الكثافة لبنة السيراميك M-250 ، مؤشرات مقاومة الصقيع على مستوى F25. لوحظت انحرافات كبيرة في المنتجات عن الأحجام التي تحددها المعايير ، حتى 10-12 ملم في دفعة واحدة. يجب أن يؤخذ ذلك في الاعتبار عند وضع الموقد ومن الأفضل أن تأخذ قرميدًا أكثر من اللازم. علاوة على ذلك ، كل هذا يتوقف على احترافية صانع الموقد وقدرته على اختيار المنتجات اللازمة. يحتوي الطوب على حواف دائرية علوية وسفلية و 3 أسطح عمل.

طوب حراري أو طوب ناري من الإنتاج الروسي.

تختلف جودة المنتجات اختلافًا كبيرًا ، بدءًا من الزواج المباشر إلى المنتجات اللائقة تمامًا. طوب Fireclay له لون كريم موحد وكثافة عالية ، والشكل صحيح مع الزوايا القائمة. كما اكتشفنا سابقًا ، فإن هذا الطوب ضروري لبطانة غرفة الاحتراق للأفران الكلاسيكية والمواقد والمدافئ. لكن من الصعب تحديد بعض الشركات المصنعة هنا.

عادة ما يقرر العميل الإجابة على السؤال حول أي الطوب هو الأفضل للفرن بالاتفاق مع السيد. يأخذ في الاعتبار عدة عوامل ، من بينها الامتثال لمتطلبات المعايير والتكلفة. تعتمد الخصائص التشغيلية للهيكل على الاختيار الصحيح للطوب الحراري ، فالادخار على حساب الجودة مكلف.

ميزات طوب النار

- كيف تبدو عملية صنع الطوب؟

- نصائح عملية

- تكنولوجيا إنتاج الطوب المحروق

- كيفية تحديد عدم ملاءمة الطوب؟

لماذا تحتاج حريق من الطوب؟ يعتبر البناء من أقدم الحرف اليدوية. منذ العصور القديمة ، بنى الناس منازلهم الخاصة. في البداية ، تم استخدام الفروع والأوراق لهذا الغرض ، ثم تم استخدام الطين. مع تطور البشرية ، تغيرت مواد البناء. الطوب يحظى بشعبية كبيرة اليوم.

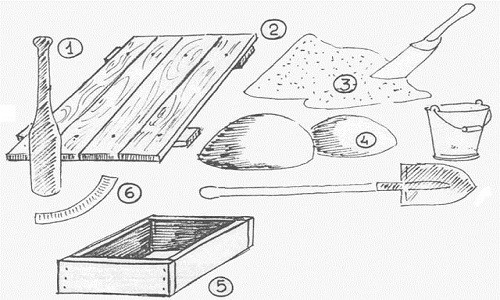

مواد وأدوات لصنع الطوب: 1- مدقة (tolkun) ؛ 2 - الأرضيات 3 - الرمل مع مغرفة. 4 - الطين مع مجرفة. 5 - خلقت ؛ 6 - قوس أو مكشطة.

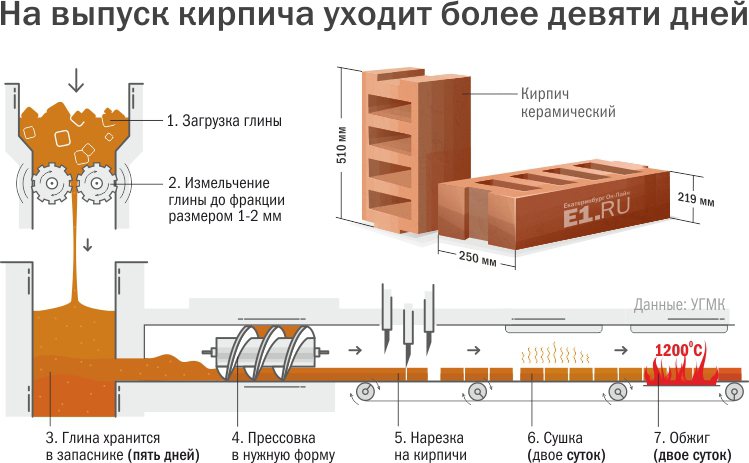

هذه المواد مناسبة لسكان المناطق الريفية ، وهم يشاركون في إنتاجها بمفردهم. تتطلب أبسط تقنية لإنتاجها الطين ومكونات إضافية. تجف الأشكال الناتجة ، ثم تتبع عملية إطلاق الطوب. يجب أن يقال على الفور أن هذا العمل يتطلب التحكم في درجة الحرارة أثناء إطلاق النار النهائي. خلاف ذلك ، لن يخلق الطين مادة عالية الجودة.

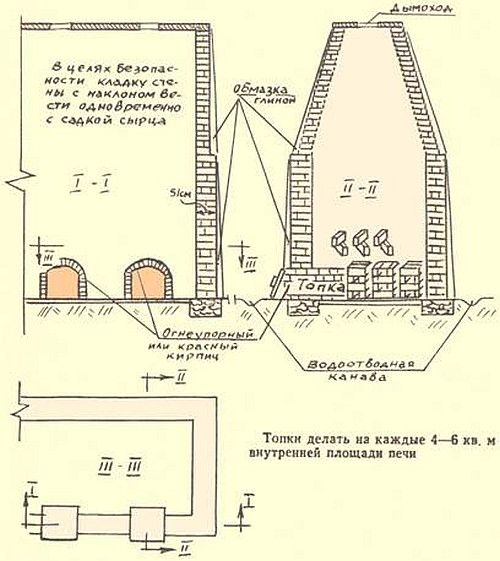

جهاز الفرن دفعة

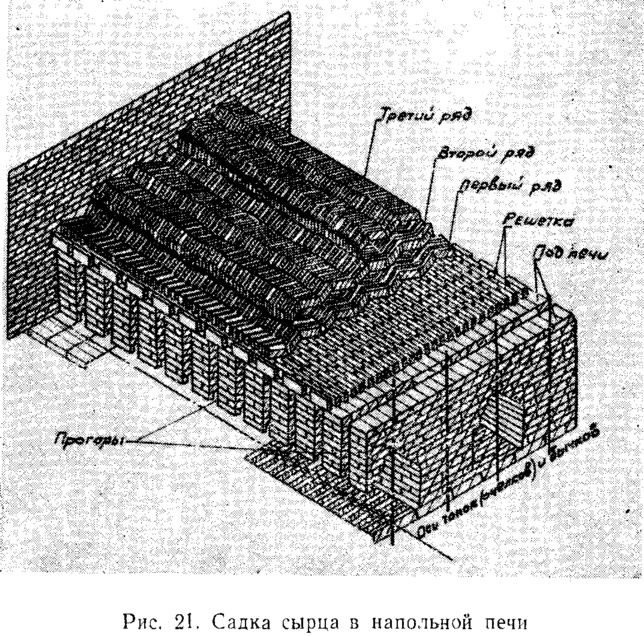

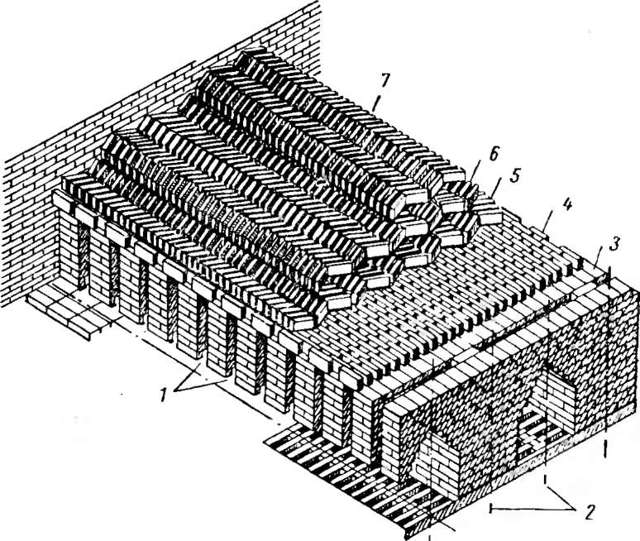

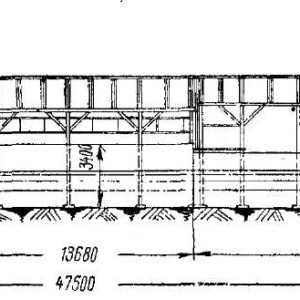

يتم اختيار موقع الفرن ، إن أمكن ، في مكان مرتفع ، لا يمكن الوصول إليه من المياه الجوفية والرسوبية. يتم تنظيفه من طبقة الغطاء النباتي ، وبعد ذلك ينخرطون في التخطيط الأفقي والحشو. أصغر فرن له سعة 1500 قطعة. المنتجات النهائية. عرضه - 1.6 م ، الطول - 2 م ، ارتفاع التراص - من 160 إلى 185 سم ، جدران الفرن مبنية من الطوب الخام بسمك لبنة واحدة.

يتم بناء التداخل على إطار معدني ، إذا كان كل صف من طوب القبو يقع على شريحتين من الصلب أو القضبان ، يتم تثبيتها باللحام لتشكيل إطار. فوق وضع الطوب ، يجب أن يبلغ ارتفاع القوس في المنتصف 35 سم على الأقل. يكون صندوق النار أو الموقد عبارة عن ممر من خلال عرض 50 سم وارتفاعه 40 سم. على طول طوله بالكامل ، يتم عمل درجات على ارتفاع 25 سم على كلا الجدارين. ثم توضع الحبوب هناك بوقود الفحم.

عند استخدام الحطب كوقود ، لا يلزم تثبيت الشبكات. يوجد أيضًا باب مربع صغير 40 × 40 سم في صندوق الاحتراق ، القبو مزود بقنوات دخان بمقطع عرضي 25 × 28 سم ، للوقود منخفض السعرات الحرارية (الخث ، الفحم البني) ، فتحات 25 × 15 سم مزودة بأغطية تستخدم لإمداد الوقود. تم بناء مدخنة من الطوب يصل ارتفاعها إلى 5 أمتار مع قسم داخلي 40 × 40 سم.

يتم تثبيته بالقرب من الموقد ، خلفه ، متصل بقناة الدخان. تقع في الجدار الخلفي. في منتصف الجدار ، تُترك ثقوب للعرض ، ثم يتم رصها بالطوب المغطى بالطين.لوضع الجدران الجانبية والخلفية ، والقبو ، والأنابيب ، وزوايا الجدار الأمامي ، استخدم ملاط رمل الطين التقليدي. بدون ملاط ، يتم وضع جزء من الجدار الأمامي ، والذي سيتم تفكيكه لقطع القفص.

مبدأ التحميل في الأفران النفقية

تحميل الطوب في قمائن الأنفاق

تحتاج لإنشاء أفران غاز للطوب الخبز

حساب عدد معين من المنتجات في الوقت المطلوب. يوجد في الأساس في هذه الأفران غرفة كبيرة توضع فيها المواد الخام. هذه الغرف تشبه النفق ، وفي المنتصف يوجد عنصر لتسخينها. بفضل هذه الأجهزة ، يبدأ النظام بأكمله في العمل. كل منها مقسم إلى أقسام ، والتي لها درجة حرارة معينة أثناء صناعة الطوب.

يختلف مخطط قمائن الطوب عن الهيكل نفسه ، الذي يحتوي على دافعات خاصة في كل قسم. هم ، بدورهم ، لا يمكنهم العمل بدون عربات ، ولحركتهم ، يجب وضع سكك حديدية. لتسريع عملية العمل ، من الضروري أتمتة كل شيء ، وهذا سيوفر بشكل كبير الاستثمارات المالية ، وهذه رغبة عزيزة لكل رائد أعمال قرر بدء هذا الإنتاج.

مخطط فرن النفق

لتصميم فرن نفق لإطلاق الطوب ، تحتاج إلى الاتصال بأخصائي للرسم ، حيث يمكن أن يكون له أشكال مختلفة. في الوقت الذي يتم فيه تحميل الطوب ، يكون لونه رماديًا ، وعندما يغادر ، يتحول إلى اللون البرتقالي ، وهو ما يمكن رؤيته في أسواق البناء والأسواق. في عملية تصنيع المنتج ، يعمل الفرن وفقًا لمبدأ معين:

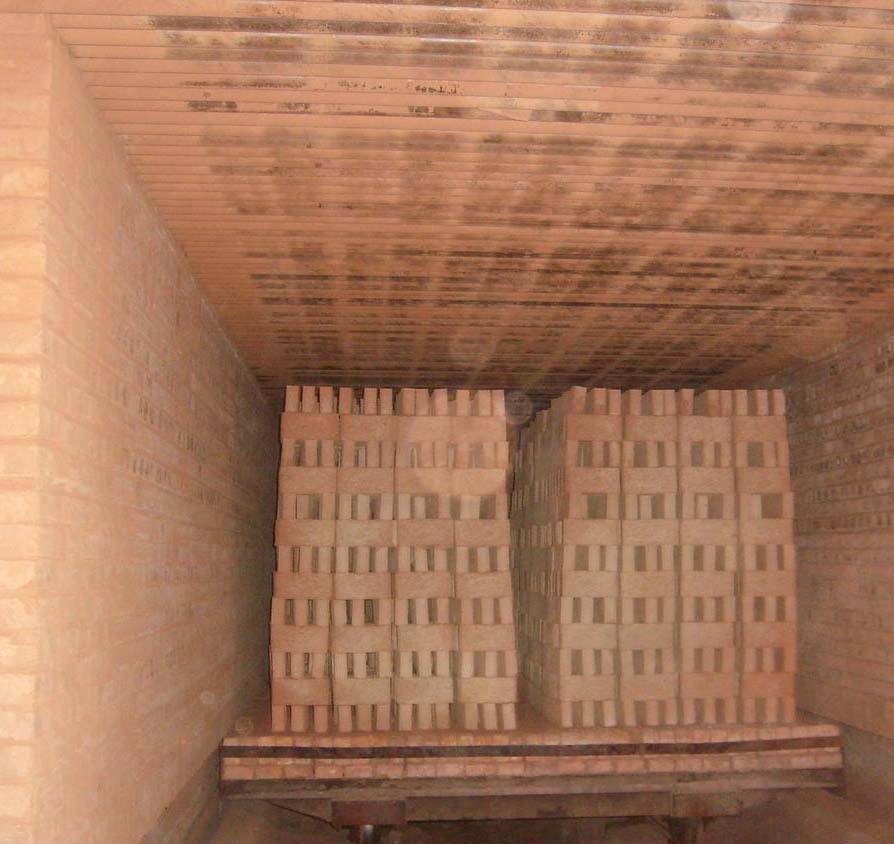

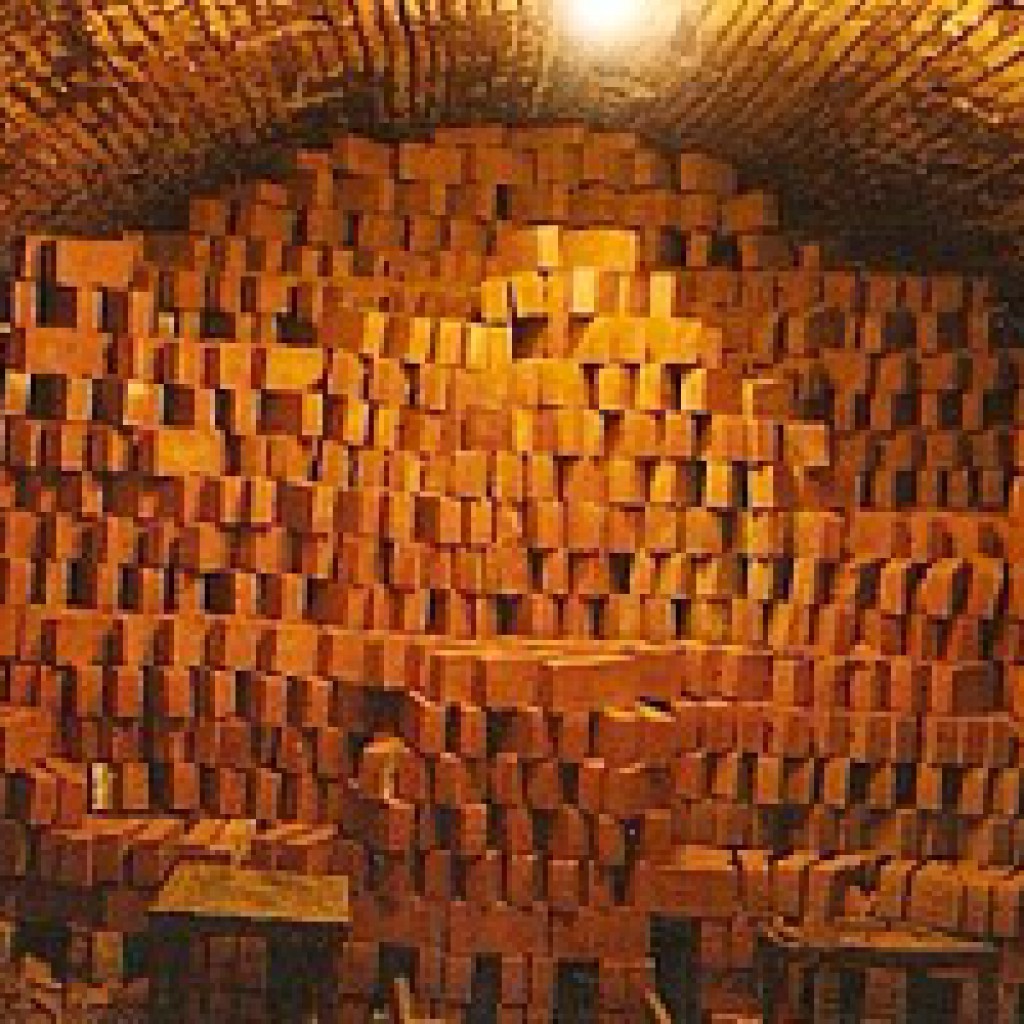

- يتم تحميل العربة الأولى ، التي تحتوي على منصة نقالة ، بالطوب الخام في صفين. عند تحميله ، يجب مراعاة الارتفاع. يجب ألا يزيد طوله عن متر واحد ، إذا تم تجاوز هذا الحد ، فسيصبح الطوب معيبًا:

- لكي يعمل فرن الطوب النفقي ، يجب تشغيل الأجهزة والدوافع الأوتوماتيكية. تم تنشيط العربة محملة بالمواد. بمجرد أن تقود سيارتها إلى الموقد ، يسقط الطوب الخام في الغرفة الأولى. قد يسأل الشخص غير المطلع السؤال التالي: "كيف تضع الطوب على العربة حتى يكتسب شكلًا معينًا بعد العملية؟":

- الخطوة التالية في التقنية التقليدية هي التجفيف الوسيط للمنتج الخام. يختلف تصميم فرن الطوب في المنزل تمامًا عن منشأة الإنتاج.

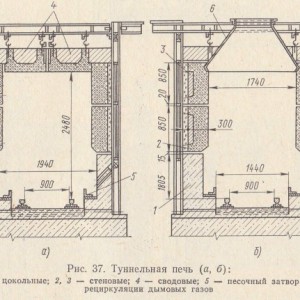

تصميم فرن النفق

مع التسخين التدريجي للفرن ، تخرج كل الرطوبة من الطوب ، وإذا تم تحميل مادة البناء هذه في فرن ساخن ، فسوف تنفجر ببساطة أو تتشوه. لذلك ، نحن بحاجة إلى أن نكون أكثر انتباهاً لأحجام العمل.

- من أجل نقل المنتج الخام تدريجيًا ، يتم استخدام أفران الغرفة لحرق الطوب. عندما يقترب الطوب من الغرفة ، تصل درجة الحرارة هناك بالفعل إلى حوالي 900 درجة مئوية ، وربما أعلى من ذلك. كل مادة موجودة في هذا القسم لفترة معينة. بعد انتهاء الفترة المخصصة ، تصل دفعة أخرى ، وتنتقل هذه المجموعة إلى المرحلة التالية من المعالجة. إذا تم تنفيذ مثل هذا الهيكل النفقي في مؤسسة ، فيمكن الحصول على نتيجة جيدة جدًا في فترة زمنية قصيرة.

- تتضمن الخطوة التالية في تصميم أفران الطوب توصيل جميع جزيئات المنتج. عندما تتبخر الرطوبة الموجودة بين البلورات تمامًا ، فإن المادة الخام تشبه إلى حد ما السيراميك. الشيء الأكثر إثارة للاهتمام هو أن السيراميك مصنوع بنفس الطريقة تمامًا.

- على هذا ، بشكل عام ، ينتهي إطلاق النار وتذهب مواد البناء المستقبلية إلى الغرفة التالية للتبريد. يجب أن تكون هذه العملية أيضًا تدريجية وليست مفاجئة. في غضون ذلك ، يواصل الناقل الأوتوماتيكي عمله وينتهي بمواد البناء شبه المكتملة في القسم الأخير. قبل بيع المنتج ، يتم تخزينه في فرن نفق متحرك لإطلاق الطوب في القسم الأخير ، والذي يتم الاحتفاظ به عند أدنى درجة حرارة.

- في المرحلة النهائية ، يدفع الدافعون العربة للخارج ، كما كانت ، ويبرد الطوب أخيرًا دون تدخل مادي أو ميكانيكي ، وكذلك بدون اختلاف حاد في درجة الحرارة. بعد أن يبرد ، يتم نقله إلى المستودع.

فرن الطوب الصغير هو الهيكل الأكثر حركة وتلقائية لإنتاج هذا المنتج. لا يمكن مقارنتها بنتائج الأنفاق ، لأن كل الأعمال مبنية على طريقة الأنابيب. بالطبع ، في مثل هذه المؤسسة ، تحتاج إلى استثمار أموال كبيرة ، ولكن مع مثل هذه المعدات التي يمكن أن تنتج حجمًا ضخمًا من المنتجات ، فإن جميع التكاليف ستؤتي ثمارها بسرعة.

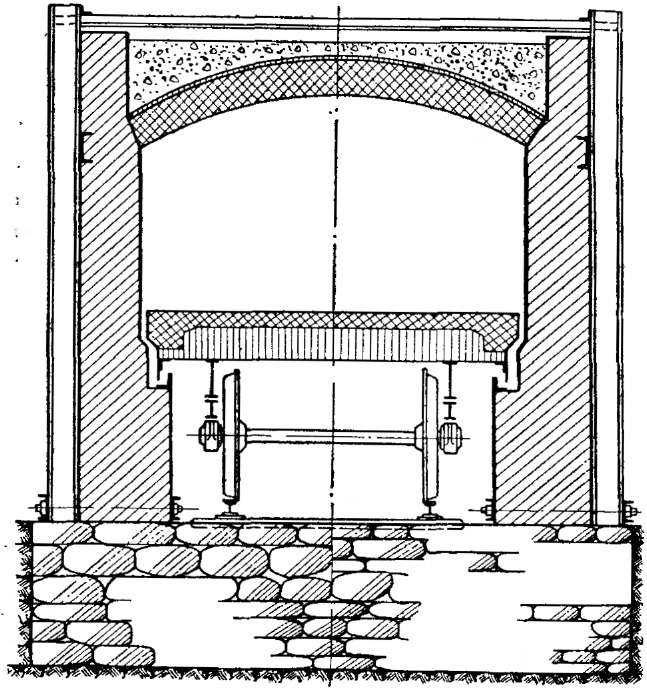

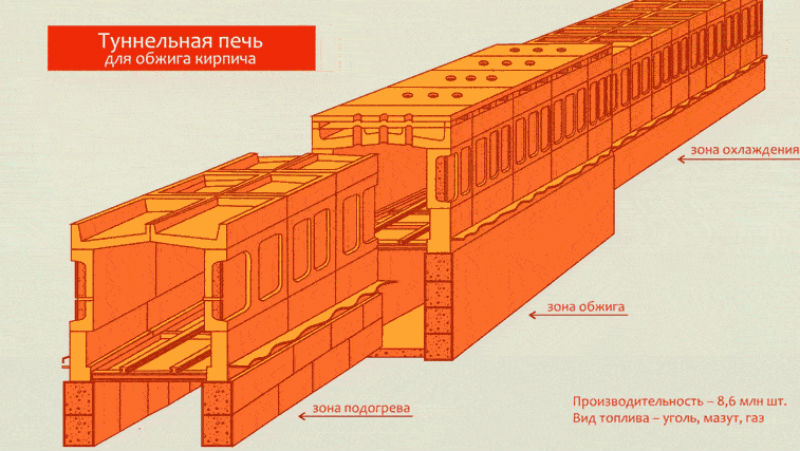

فرن نفقي

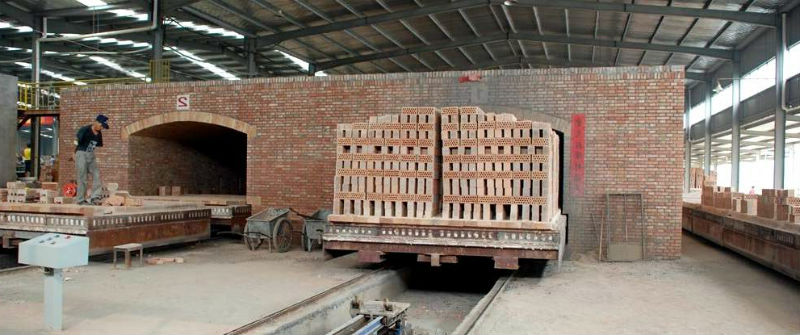

تم تجهيز معظم مصانع الطوب التي تنتج الطوب المصمت الأحادي والأحجار الخزفية بأفران من هذا النوع. إنها تمثل نفقًا تتحرك من خلاله العربات أو حزام ناقل به مواد خام. يمكن أن تحتوي مساحة العمل الخاصة بهم على قناة أو قناتين تقعان في خط مستقيم أو لها شكل حلقي مغلق.

مبدأ التشغيل

على عكس النباتات الحلقية ، يحدث كل شيء هنا في الاتجاه المعاكس: تتحرك المادة عبر المناطق المتبقية الثابتة والمحددة بوضوح للتدفئة والتليين والتبريد. تتحرك المادة بالتتابع من منطقة إلى أخرى. في مثل هذا الفرن ، يوجد مدخل واحد ومنطقة تفريغ واحدة فقط. تقع على طرفي نفق متقابلين ومجهزة بآليات تغلق بإحكام المساحة الداخلية للفرن أثناء تحميل وتفريغ المواد. يحدث الختم تلقائيًا ، مما يؤدي إلى تجنب الاستهلاك المفرط لسائل التبريد. كما أن المساحة الموجودة فوق الأرض أو أسفل الناقل أو قاع العربات لا يتم تسخينها أيضًا ، حيث إنها مسورة ببوابة رملية.

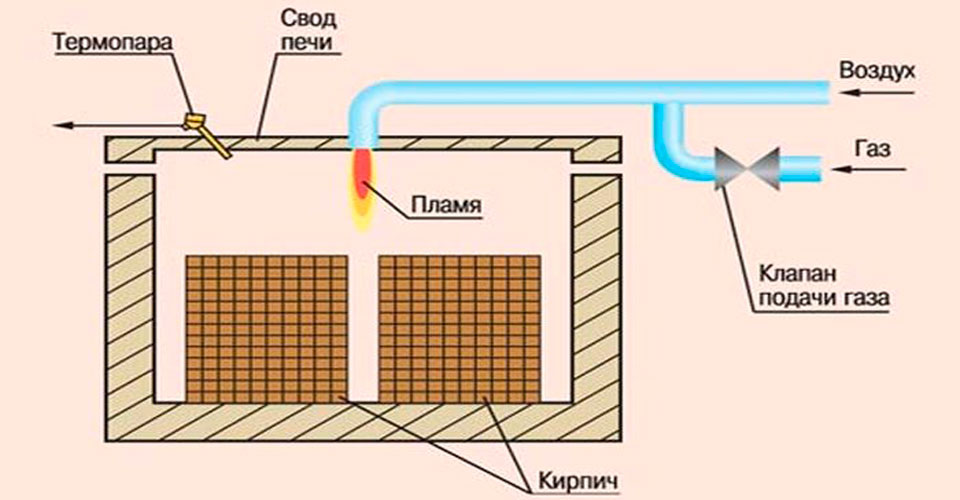

يستخدم الغاز الطبيعي كحامل للحرارة. في بعض الأحيان يتم تعديلها لتعمل على زيت الوقود ووقود الديزل وزيت التدفئة والطاقة الكهربائية. مزيج من الخيارات ممكن.

الفرن يعمل على مدار الساعة. تقوم مواقد الغاز بتوجيه مشاعل الغاز المحترق إلى كتلة الطوب مباشرة (في الأفران المفتوحة) أو من خلال حواجز واقية (في أفران مفلية). يتم تثبيت المراوح وأجهزة تجميع الدخان على طول القناة بأكملها ، لتوجيه الكمية المطلوبة من الهواء الساخن وغازات المداخن إلى المناطق المطلوبة للفرن من خلال قنوات دوران خاصة. تعمل هذه الأجهزة بشكل مستقل عن بعضها البعض ويتم التحكم فيها عن بعد بواسطة المشغل. يتم تحميل الفرن يدويًا بواسطة العمال ، ويتم التفريغ آليًا.

تقنية إطلاق النار مؤتمتة قدر الإمكان. تقوم برامج الكمبيوتر الخاصة بمساعدة العديد من المستشعرات بمراقبة العملية التكنولوجية وإعطاء أوامر التحكم:

- نظام درجة الحرارة في جميع المناطق.

- ضغط جوي.

- سرعة العربات.

يتم اختيار وضع تشغيل الفرن تلقائيًا ويعتمد على المعلمات الأولية للطوب الخام (النوع والشكل والحجم ومستوى الرطوبة ونوع الحمل). يخزن جهاز التحكم جميع الأوضاع الممكنة في الذاكرة ويختار أفضلها. مراقبة جودة المنتجات النهائية مؤتمتة أيضًا. مدة الدورة التكنولوجية للمنتجات الصلبة من 36 إلى 40 ساعة ، الأحجار المجوفة جاهزة في اليوم.

المميزات والعيوب

أهم ميزة لتركيبات الأنفاق هي القدرة على تقليل العمالة اليدوية وأتمتة عملية التحكم. يتم إبعاد جميع العمال الذين يقومون بتحميل الفرن وتفريغ المنتج بعيدًا عن منطقة الحرق الأكثر سخونة. يعملون في ظروف صحية وصحية جيدة (درجة حرارة هواء مقبولة ، إضاءة جيدة). يسمح لك نظام التحكم الآلي بضبط التثبيت لإنتاج منتجات بأعلى جودة.

عيوب الأفران النفقية:

- تعمل بشكل رئيسي على ناقلات الحرارة باهظة الثمن.

- اختلافات كبيرة في درجات الحرارة في المناطق المجاورة ، مما يهدد ظهور عيوب مادية.

- تلوث المنتجات بالرماد عند استخدام الفحم في أفران من النوع المفتوح.

- ارتفاع تكلفة بعض معدات الإنتاج (الأكمام الواقية ، الألواح المشعة) ونظام التشغيل الآلي.

- الانهيار السريع لعرباتهم الدارجة.

يمكن الحصول على الطوب الجيد في أي من هذه الأنواع من الأفران. في المصانع الحلقية ، يتم ضمان جودة المنتج العالية من خلال العمل الجاد ومهارة الشعلات ، وتغذية الوقود يدويًا وتعديل العملية كما يحلو لهم. في هياكل الأنفاق الأكثر حداثة ، لا تستطيع الأتمتة المثالية في كثير من الأحيان حماية البضائع من التشوهات والشقوق وعدم الامتثال للمعايير المحددة. عند اختيار الطوب ، يجب ألا تولي اهتمامًا كبيرًا لطريقة إطلاقه. فقط ألق نظرة فاحصة على المادة.

المعلمات الفنية للطوب

حجم وشكل الطوب

إحدى القواعد الثابتة لبناء الأفران هي دقة التصميم. تم تصميم معظم المشاريع لأحجام محددة من الطوب. لذلك ، من أي لبنة من الأفضل وضع الموقد ، فإن السؤال مهم للغاية.

عادةً ما تشير خطط أعمال البناء ليس فقط إلى عدد وحدات الطوب ، ولكن أيضًا إلى أبعادها. يُعتقد أن الأبعاد القياسية للطوب تتوافق مع أبعاد نوع واحد - الطول 250 مم ، العرض - 120 مم وارتفاع 65 مم... يعتبر هذا ليكون "المعيار الذهبي". صحيح ، تجدر الإشارة إلى أن هذه هي الأبعاد التي حددها المعيار السوفيتي. اليوم ، بالإضافة إلى هذا الحجم التقليدي ، هناك أحجام أخرى تستخدم في وضع المواقد:

- "معيار اليورو" - بنفس الطول والارتفاع للمعيار العادي ، يبلغ عرضه 85 مم (يُشار إليه غالبًا بـ 0.7 NF) ؛

- طوب سميك (KU) - يختلف عن الشكل المعتاد في الارتفاع ، فهو 88 مم (التعيين 1.4 NF) ؛

- لبنة أحادية (KM) - الطول 288 مم ، العرض 138 مم ، الارتفاع 65 مم (التعيين 1.3 NF) ؛

- الطوب السميك ذو الفراغات الأفقية (KUG) له أبعاد الطوب السميك 250 × 120 × 88 مم (المعينة 1.4 NF).

هناك لبنة أخرى محددة لوضع المواقد - وحدة الموقد ، أبعادها 230 مم × 125 مم × 65 مم. على الرغم من حقيقة أن هذا المعيار يعتبر قديمًا ، فإن العديد من تصميمات الأفران الناجحة لديها مخططات مصممة خصيصًا لهذا الحجم. إن شعبية معيار الفرن هذا هو أن العديد من مصنعي الطوب الحراري للأفران الفردية ما زالوا ينتجون طوبًا بأبعاد لوحدة الفرن - 230 × 114 × 40 أو 230 × 114 × 65 ملم.

يوجد أيضًا نوع معين من الطوب - على شكل إسفين أو مقوس لترتيب أقواس الأفران وأقواس الكسوة. تكمن خصوصيتها في حقيقة أن الأبعاد تشير إلى كل من الجانب العريض والجانب الضيق ، على سبيل المثال ، 230 × 114 × 65/45 ملم.

يمكن أن يكون لطوب الفرن الخزفي المستخدم لأغراض الديكور أشكال مختلفة. على سبيل المثال ، لها زوايا مستديرة ، وجوانب محدبة أو مقعرة ، ولها سطح لامع. يجب بالضرورة الإشارة إلى استخدام هذا النوع من المواد في المخطط العادي لبناء الفرن.

قوة الطوب

النقطة الثانية التي يجب الانتباه إليها عند اختيار لبنة لوضع الأفران هي قوة العلامة التجارية. توضح هذه الخاصية نوع الحمولة التي يمكن أن يتحملها الطوب دون ظهور علامات التشوه. عادة ما يشار إلى العلامة من خلال تعيين الحرف "M" ورقم مطابق للحمل النهائي معبرًا عنه بالكيلوغرام / السنتيمتر المربع

لذلك يُسمح بوضع علامة M150 لبناء معظم تصميمات الأفران. M 200 مناسب لبناء موقد للتدفئة من طابقين. لكن الدرجات الأعلى ، على سبيل المثال M-300 أو M-500 ، لا تُستخدم عادةً في بناء الأفران. الحقيقة هي أنه يتم استخدام إضافات كيميائية خاصة لتكوين مادة بهذه الكثافة ، وبالتالي ، عند تسخينها ، تفقد هذه المادة جزئيًا خصائصها ، مما يؤثر سلبًا على حالة الهيكل.

مقاومة الصقيع والتوصيل الحراري والاسترطابية

تعتبر مقاومة الطوب الصقيع مهمة بشكل خاص لبناء المواقد في المنازل حيث لا يتم التخطيط للإقامة الدائمة في الطقس البارد.عادة ما يتم الإشارة إليه بالحرف F ، والذي بجانبه يشار إلى الحد الأدنى لعدد دورات تجميد الذوبان دون فقدان القوة وبداية عملية التدمير الميكانيكي

هذا المؤشر مهم للعناصر الهيكلية مثل قاعدة المدخنة ورأسها.

عند اختيار لبنة للبناء ، يجدر الانتباه إلى مؤشر مثل التوصيل الحراري - قدرة المادة على الاحتفاظ بالحرارة

هذا مهم بشكل خاص لوضع جدران الفرن والمدخنة. لهذه الأغراض ، يتم أخذ المواد بمؤشرات لا تقل عن 0.61 واط / م × درجة مئوية

لهذه الأغراض ، يتم أخذ المواد بمؤشرات لا تقل عن 0.61 واط / م × درجة مئوية.

ولكن بالنسبة للرطوبة ، يجب اختيار المادة بأقل مؤشر. كلما انخفض المعامل ، قلت قدرة الطوب على امتصاص الرطوبة. بالنسبة للقاعدة والمدخنة ، يعد هذا مؤشرًا مهمًا جدًا لجودة الطوب ، حيث أن هذه الأجزاء من الهيكل هي الأكثر عرضة للرطوبة.

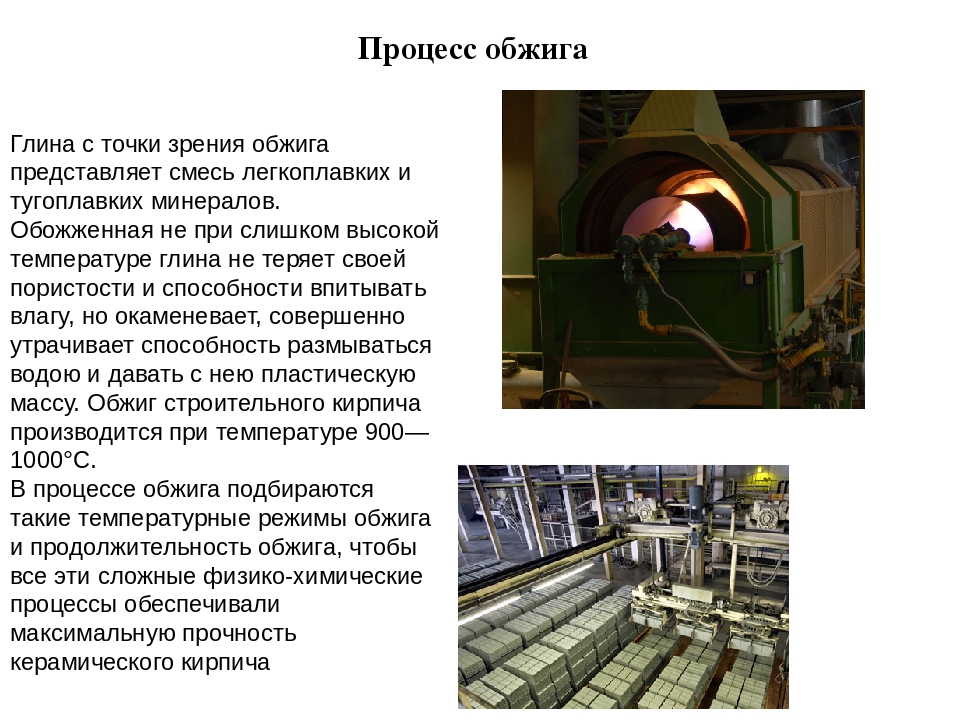

احتراق

يتم تسخين الموقد بالقش والخشب ثم الخشب.

المرحلة الأولى هي التجفيف. هذه هي المرحلة الأكثر أهمية.

يجب أن يتم التسخين برفق ، باستخدام وقود منخفض السعرات الحرارية (نفايات الخشب) ، حتى يتخلص الطوب من الرطوبة الداخلية. يتم تحديد وجود الرطوبة في الطوب من خلال وجود تكاثف في الصفوف العلوية.

يمكن اعتبار التجفيف كاملاً إذا كان دبوس الحديد الذي تم إنزاله في الفرن لبضع دقائق غير ضباب. مع بعض الخبرة ، يمكن تحديد وجود الرطوبة باليد عن طريق وضع راحة اليد على الغازات المتسربة.

تستغرق عملية التجفيف عادةً ما يصل إلى 12 ساعة.

بعد التأكد من إزالة الرطوبة المتبقية ، تشتد النار تدريجيًا ، مما يجعل القرميد يتحول إلى اللون الأحمر الداكن (مراقبة القبو). يستمر التسخين لمدة تصل إلى 9 ساعات ، ثم قم بالتبديل إلى درجة حرارة عالية حتى تنفجر النار.

تنتج الزيادة في الحرارة فقط عن طريق زيادة إمداد الوقود. إذا بدأ اللهب ، لأي سبب من الأسباب ، في الخروج من أي مكان ، فسيتم تغطية هذا المكان على الفور بالأرض.

تنتج الزيادة في الحرارة فقط عن طريق زيادة إمداد الوقود. إذا بدأ اللهب ، لأي سبب من الأسباب ، في الخروج من أي مكان ، فسيتم تغطية هذا المكان على الفور بالأرض.

عندما يظهر حريق في الجزء العلوي من الموقد (900-950 درجة مئوية) - الصفوف العلوية حمراء فاتحة والسفلية صفراء ، يتم "وضع الموقد ليبرد". لهذا الغرض ، يتم وضع فتحة الفرن بالطوب ومغطاة بالطين ، ويتم سكب الأرض الجافة أو غبار الطوب أو الرمل الجاف على الجزء العلوي من الفرن بطبقة من 10-15 سم.

يتميز نظام درجة حرارة الحرق بأربع مراحل:

- التجفيف: درجة الحرارة 20-90 درجة مئوية ، الوقت 10-13 ساعة.

- التدفئة: درجة حرارة 90-600 درجة مئوية ؛ الوقت 8-10 ساعات.

- إطلاق: درجة حرارة 600-1000 درجة مئوية ؛ الوقت 10-12 ساعة.

- التبريد: درجة حرارة 1000-50 درجة مئوية ؛ الوقت 7-10 ساعات.

يتم التحكم في درجة حرارة إطلاق النار في الفرن بصريًا بواسطة لون القبو:

- أحمر داكن ، مرئي في الظلام - 450-500 درجة مئوية.

- أحمر غامق - 600-650 درجة مئوية.

- الكرز الأحمر - 700 درجة مئوية.

- أحمر فاتح - 850 درجة مئوية.

- أصفر - 950-1000 درجة مئوية.

- أبيض - 1200 درجة مئوية - احتراق!

في السابق ، للحصول على الطوب عالي الجودة ، تم إبقاء الفرن مغلقًا لمدة تصل إلى أسبوع ، وعندها فقط بدأ يبرد. أعطى هذا نتائج ممتازة حيث كان تخفيف الإجهاد الحراري بطيئًا جدًا.

من الناحية العملية ، يكفي الصمود من 7 إلى 10 ساعات.

يبدأ تبريد الفرن بإحداث ثقب صغير في صندوق الاحتراق - بحجم بيضة الدجاجة ، بعد ساعة يتضاعف الثقب ، بعد ساعة أخرى - أربع مرات بالفعل. وهكذا ، بعد 6 ساعات ، يمكنك فتح باب الفرن والانتظار حتى يبرد الفرن تمامًا.

بعد التبريد ، يتم تفكيك الجدار الأمامي للفرن وقطع الشحنة ، بدءًا من الصفوف العلوية. بعد التفكيك والفرز والرفض ، يتم تكديس الطوب عالي الجودة بإحكام مع بعضها البعض.

يتم طي غير المطوية بشكل منفصل وفي المستقبل يتم استخدامها في الهياكل غير الحرجة للأقسام أو في الصفوف العلوية من البناء.

التحديد البصري لجودة الطوب. أسباب الزواج.

يحتوي الطوب الذي تم إطلاقه بشكل صحيح على لون برتقالي أحمر موحد. لها شكل منتظم مع حواف مستقيمة وأسطح ناعمة. يصدر صوتًا واضحًا عند الاصطدام بمطرقة معدنية.

غير متوهج - له لون أفتح وغير متجانس عند الكسر. عند الارتطام ، يصدر صوتًا باهتًا (السبب هو عدم كفاية درجة الحرارة أو وقت إطلاق النار).

محترق - له لون رمادي غامق أو أزرق-أسود ، غالبًا مع وجود آثار ذوبان على السطح. ينتج صوتًا عالي النبرة عند الضرب. تشكلت في درجة حرارة إطلاق عالية للغاية.

الضرر الذي يلحق بزوايا وحواف المنتج ناتج عن الإهمال في التعامل مع المنتجات أو النقل أو الإهمال في وضع المنتجات في الفرن. تشوه المنتج - قلة الجفاف قبل وضعها في الفرن

تشوه المنتج - قلة الجفاف قبل وضعها في الفرن.

تتكون شقوق صغيرة عندما يسخن الفرن أو يبرد بسرعة كبيرة.

اقرأ عن كيفية تحديد جودة الطين لصنع المواد الخام هنا.

الشقوق الكبيرة ومن خلال تكسير المنتج هي نتيجة لنسبة غير صحيحة من الطين والرمل ، ونوعية الطين الرديئة ، وانتهاك نظام التجفيف والحرق.

يتم الحصول على الطوب الأسود بسبب نقص الهواء أو بسبب ضعف الدورة الدموية في الفرن.

البقع البيضاء على المنتج النهائي ناتجة عن التجفيف غير المناسب (التجفيف الزائد).