3 معلومات اختبار الأسلاك الكربونية وتعبئتها

وفقًا لـ Gosstandart 9389-75 ، تخضع المنتجات النهائية لأنواع اختبارات الجودة التالية:

- وفقًا لمتطلبات GOST 1763 - إلى عمق إزالة الكربنة ؛

- وفقًا للمعيار 1545 - للالتواء (يتم أخذ عينة بطول 100 قطر سلك) ؛

- وفقًا لـ GOST 10447 - للتصفية ؛

- وفقًا للمعيار 10446 - مؤشر قوة الشد والمقاومة لفترة زمنية معينة.

بالعين المجردة ، افحص المنتجات بحثًا عن وجود عيوب وكسور سطحية عليها. إذا لزم الأمر ، يسمح Gosstandart 9389-75 باستخدام أجهزة مكبرة بتكبير 5 مرات.

فحص السلك الزنبركي

يتم تحديد التموج بالميكرومتر على مقاطع PP بطول 195-205 ملم. في هذه الحالة ، يتم أخذ 10 قياسات. يجب تثبيت العينات في وحدة خاصة (على سبيل المثال ، في آلة اختبار الشد) ، مما يجعل من الممكن تطبيق الحمل المطلوب على مادة الاختبار.

إذا أظهرت 3 قياسات أو أكثر انحرافًا للمنتج عن القسم المحدد في المعيار 9389-75 ، تتم إحالة المادة إلى المجموعة المتموجة. لا ينبغي تسليمها للمستهلكين. وتجدر الإشارة إلى أنه نادرًا ما يتم ملاحظة مثل هذه النتائج ؛ تستبعد تقنية تصنيع ثنائي الفينيل متعدد الكلور نفسها احتمالية عالية لتكوين التموج.

يتم إجراء الاختبارات على العينات التي يجب أخذها وفقًا لـ Gosstandart 9389-75 من كل ملف أو من كل طرف من طرفي الملف. في بعض الحالات ، يُسمح باستخدام تقنيات التحليل الإحصائي غير المدمرة عند التحقق.

اختبارات سلك الربيع GOST 9389–75

يتم ربط سلك الزنبرك مع مقطع عرضي يصل إلى 0.6 مم بخيوط ، وأقسام أخرى - بمواد سلكية ناعمة. سطح الملفات مغطى بشحم K-17 و NG-203 (النوع A أو B) (مادة حافظة) لضمان الحماية من التآكل لـ PP.

لتعبئة المنتجات النهائية ، يتم استخدام ورق من طبقتين أو مزيت أو مشمع ، أو أقمشة مصنوعة من ألياف كيميائية ، أو قماش تغليف لاصق أو مخيط بالقماش ، أو فيلم بوليمر. يجب أن يتم تخزين منتجات الأسلاك وفقًا لمتطلبات المعيار 15150 (القسم 3).

2 قليلا عن تقنيات التسطيح

هناك الكثير لنتحدث عنه في طرق الظهور ، لأن تنوعها رائع حقًا. دعنا فقط ندرج الأنواع ذات الخصائص المختصرة من أجل الحصول على فكرة عامة.

القوس باستخدام الأقطاب الكهربائية. الطريقة الأكثر شيوعًا بسبب تنوعها. يذوب المعدن الأساسي ويخلطه مع القطب. التركيب الكيميائي غير متجانس ، والخصائص الداخلية لا يمكن التنبؤ بها ، وبالتالي يمكن فقط ترميم السطح "التجميلي".

بلازما. هناك نوعان - القوس والنفاث. الأول يتميز بإنتاجيته العالية ، لأنه يذيب المعادن باستخدام درجة الحرارة العالية الناتجة عن التفريغ الكهربائي. والثاني هو عدم وجود نظام درجة حرارة عالية ، مما يؤدي إلى تشوه بسيط في السطح المعالج.

تقنية البلازما

تقنية البلازما

غاز. خصوصية تقنية التسطيح هذه هي استخدام إما سلك ذو قلب متدفق أو مع قسم صلب. يمكن أن تتنوع درجة حرارة اللهب لتوفير سماكة طلاء مختلفة. يتم إنفاق الكثير من الطاقة على تسخين السطح المراد معالجته ، مما قد يؤدي إلى حدوث تشوه.

الليزر. إنها طريقة فعالة تمامًا للظهور ، تسمح لك بعمل طبقة رقيقة وقوية إلى حد ما على السطح المراد معالجته. ومع ذلك ، فهو مكلف للغاية: يلزم وجود معدات خاصة باهظة الثمن ومتخصصين مدربين.

كسوة ليزر

كسوة ليزر

شعاع الإلكترون.يتم إجراؤه في غرفة مفرغة خاصة باستخدام شعاع إلكتروني ، يمكن تغيير شدته. بسبب عدم وجود الهواء ، يتم استبعاد الأكسدة والإرهاق تمامًا. إنها أيضًا طريقة مكلفة للغاية ومكلفة ، ولها أيضًا كفاءة منخفضة.

تسطيح القوس المغمور. بسبب استخدام أنواع مختلفة من الأسلاك والشرائط. ربما تكون أفضل طريقة لتحقيق التوازن بين السطح الأملس وخلط المعادن وإدارة الطاقة. دعونا ننظر في الأمر بمزيد من التفصيل.

1 معلومات عامة عن الأسلاك الفولاذية

يتم استخدام المشروع المشترك بنشاط في مختلف مجالات الاقتصاد الوطني الحديث. لا غنى عنه في أي أعمال بناء ، يتم استخدامه من قبل جميع الإنتاج الصناعي الحديث ، سواء كان مصنعًا للأدوات الآلية أو مصنعًا لبناء الآلات الثقيلة.

يتم تصنيع المشروع المشترك على أساس سحب طواحين من قضبان الأسلاك عن طريق تقليل قسمها الأولي تدريجيًا إلى المعلمات المطلوبة. لا تتطلب العملية التكنولوجية للحصول على الأسلاك تكاليف جسيمة ، وبالتالي فإن تكلفة إنتاجها منخفضة. نتيجة لهذا ، فإن المنتج النهائي له سعر مناسب.

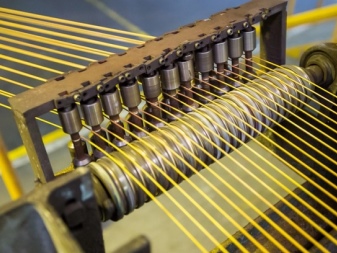

تصنيع الأسلاك الفولاذية

نظرًا لاستخدام الأسلاك الفولاذية لأغراض مختلفة ، فإن الصناعة الحديثة تنتج عدة أنواع منها. أكثر أنواع الأسلاك شيوعًا مذكورة أدناه:

- منخفض الكربون (تم تصنيعه وفقًا لـ GOST 3282-74) ؛

- كربون الربيع (GOST 9389–75) ؛

- كبل معلب لإنتاج الكابلات والأسلاك (GOST 3920-70) ؛

- حبال لصناعة الحبال والكابلات (GOST 7372–79).

المشروع المشترك الأكثر استخدامًا هو الغرض العام. إنها قطعة طويلة من المعدن ذات محتوى منخفض من الكربون ، مما يجعلها تحصل على قوة ممتازة ومستوى عالٍ من الليونة.

سلك فولاذي للأغراض العامة

إذا تم تطبيق طبقة زنك إضافية على سطح مشروع مشترك للأغراض العامة ، فإنها تكتسب خصائص عالية ضد التآكل. يمكن تشغيل الأسلاك المجلفنة في ظروف الرطوبة الثابتة ، مع الاحتفاظ بخصائصها الميكانيكية الأولية وغيرها من الخصائص لفترة طويلة.

نضيف أن السلك الفولاذي وفقًا لـ Gosstandart 3282–74 ، الذي اجتاز عملية التلدين ، يصبح لينًا. تسمح هذه الخاصية باستخدامها في أعمال التعزيز ، في إنتاج الأجزاء المختلفة ، لربط التعزيز وتعبئة المنتجات المختلفة. سلك الأغراض العامة هو الأكثر شيوعًا ، لذلك سنخبرك بأكبر قدر ممكن من التفاصيل.

سلك لحام VT1-00

يتم إنتاج سلك التيتانيوم VT1-00 من التيتانيوم ذو النقاوة الكيميائية العالية. التيتانيوم VT1-00 هو تيتانيوم تقني يتميز بمقاومة عالية للتآكل وقوة عالية. يحتوي السلك VT1-00 ، وفقًا لـ GOST 19807-91 ، في تركيبته الكيميائية من 99.58 إلى 99.99 ٪ من التيتانيوم النقي وكمية صغيرة فقط من الشوائب - الحديد والسيليكون والكربون والنيتروجين والهيدروجين والأكسجين. يحتفظ السلك VT1-00 بخصائص مفيدة في نطاق واسع من درجات الحرارة - من -253 إلى + 150 درجة مئوية ، قابل للحام بشكل مثالي ، ولديه مرونة تكنولوجية عالية ، وقوة منخفضة. يتميز التيتانيوم التقني بزحف منخفض وصلابة واستطالة كافية. بسبب اللدونة العالية ، يتم الحصول على رقائق التيتانيوم ذات السماكة الصغيرة جدًا من التيتانيوم VT1-00.

يسمح استخدام سلك لحام التيتانيوم في بيئة غاز التدريع بالحصول على وصلة لحام بأعلى جودة ، بالإضافة إلى أن خصائص المعدن تجعل من الممكن توصيل الأجزاء الملحومة بسمك 1 - 1.5 سم في ممر واحد فقط. سلك VT1-00 هو أصعب سلك لحام من التيتانيوم. لا يحتوي على الألمنيوم ويتميز بنقاوة كيميائية عالية.

يجب اختيار أسلاك اللحام المصنوعة من التيتانيوم بناءً على التركيب الكيميائي للمعدن المراد لحامه ، على سبيل المثال ، لحام التيتانيوم النقي ، كما يتم استخدام السلك بدرجة نقاء عالية.

تصنيف

حسب الحجم والشكل

اعتمادًا على حجم وشكل القسم ، يتم تقسيم جميع المنتجات النهائية بشكل تقليدي إلى عدة مجموعات. الأول يتضمن أنحف ، لا يزيد سمكها عن 0.1 مم. تتم إحالة المنتجات ذات المعلمة المقطعية التي تتجاوز 8 مم إلى المجموعة التاسعة. جميع المنتجات ، وفقًا للمعايير ، مصنوعة في شكل دائري ، مربع ، بالإضافة إلى ملف تعريف متعدد الأوجه أو الشكل.

حسب نوع التشطيب

يوفر الانتهاء من السلك إلى حد كبير المعلمات الميكانيكية والفيزيائية الكيميائية اللازمة. لهذا السبب ، لإعطاء أقصى قوة ، يتم أيضًا تقوية السلك وإطلاقه وتثبيته. المواد التي لم تخضع لهذه التلاعبات لها نطاق استخدام محدود للغاية.

حسب نوع السطح

يمكن صقل الأسلاك الفولاذية ، وحفرها ، وكذلك صقلها أو سحبها كنتيجة للدوران الأولي والتخشين. يُسمح بإطلاق السلك بدون أي تشطيب أولي. يمكن أن يكون الطلاء من المعدن (مطلي بالنحاس ، أو مطلي بالنحاس ، أو مجلفن أو بالألمنيوم) أو غير معدني (بوليمر أو فوسفات ، في غلاف بولي كلوريد الفينيل).

عادة ما تتم معالجة المنتجات غير المطلية في درجات حرارة عالية. يتم إنتاج المنتجات المعالجة في فرن حراري باللون الأسود أو الفاتح ، في حين أن سمكها يمكن أن يختلف من 0.16 إلى 10 ملم.

عن طريق التركيب الكيميائي

سلك فولاذي مصنوع من:

- سبيكة منخفضة الكربون مع نسبة كربون أقل من 0.25٪ ، وهي ضرورية لتقوية المنتجات الخرسانية ؛

- مصنوعة من سبائك الكربون بكسر الكربون أكثر من 0.25 ، وتستخدم لتصنيع الينابيع ، وكذلك الأسلاك والحبال.

يمكن أن يكون الفولاذ مخلوطًا أو سبائك عالية. يُسمح بالإنتاج من السبائك ذات المعايير الفيزيائية والكيميائية الخاصة (المقاومة للحرارة والمقاومة للتآكل والدقة).

حسب مجال التطبيق

اعتمادًا على مجال التطبيق ، يتم تمييز مجموعات الأسلاك الفولاذية التالية.

- غير القابل للصدأ - مصنوع من سبيكة خاصة ذات معايير مقاومة للحرارة متزايدة. هذه المادة ليست عرضة للصدأ والأكسدة ، فهي تستخدم بشكل أساسي في إنتاج منتجات الأجهزة.

- اللحام - يتم إنتاجه بحجم مقطع عرضي من 0.5 إلى 8 مم ، ويستخدم بشكل أساسي لتركيب اللحام بالقوس الكهربائي.

- تقوية الأسلاك - كما يوحي الاسم ، يستخدم هذا السلك على نطاق واسع لتقوية الهياكل الخرسانية المسلحة بجميع أنواعها. يمكن أن تكون بدون توتر أو تحت ضغط متزايد. نظرًا للأقسام الموجودة في مادة الفولاذ ، يتم ضمان أقصى قدر من الالتصاق بالقاعدة الخرسانية المسامية أثناء عملية التعزيز.

- الربيع - يستخدم عند تحرير الينابيع ، والتي يتم إجراؤها بطريقة اللف البارد ، دون تعريضها لمزيد من المعالجة الحرارية.

- حبل - مناسب لتصنيع الحبال البحرية والنهرية وغيرها من الحبال. الأمثل لتضفير الكابلات ، وقد وجد تطبيقًا واسعًا في مجال إنتاجها.

- الحياكة - مصنوعة من الفولاذ منخفض الكربون ، وهي تتميز بزيادة ليونة وقوة في نفس الوقت. إنه طلب عالميًا في الزراعة والبناء.

2 كيف يتم تمييز السلك؟

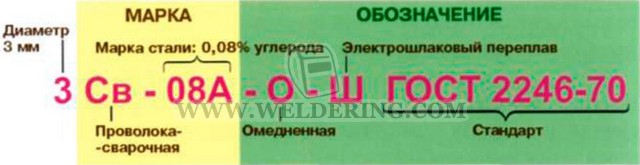

يتم وضع علامة على أي سلك لحام - من الصلب والألومنيوم والنحاس ومغلف بالصهر ومنشط - مع مراعاة قواعد معينة وفقًا لـ GOST. هذا ذو أهمية كبيرة ، لأن سلك اللحام المخلوط هو الوحيد الذي يمثله حوالي 80 علامة تجارية. كيف يتم فك تشفير مادة سلك معينة؟

خذ على سبيل المثال درجة Sv-06X19H9T المستخدمة في اللحام الكهربائي. تشير الأحرف "Sv" في بداية الوسم إلى أن لدينا سلكًا أمامنا ، يستخدم تحديدًا لأداء أنشطة اللحام. والأرقام والحروف خلفها تصف تكوينها:

- 06 هو محتوى الكربون في المئات من النسبة المئوية (0.06٪) ؛

- X - الكروم ، والذي يحتوي على 19٪ في 06-19Н9Т (الشكل الذي يلي الحرف) ؛

- N - نيكل بمقدار 9٪ ؛

- تي هو التيتانيوم.

بعد الحرف "T" ، كما نرى ، لا توجد أرقام. هذا يعني أن التيتانيوم في الصف 06X19H9T لا يحتوي على أكثر من واحد بالمائة. يمكن فك تشفير أي سلك لحام سبيكة أو سلك لحام التيتانيوم بطريقة مماثلة - فقط انظر عن كثب إلى شهادته. هنا تحتاج فقط إلى تذكر العنصر الكيميائي الذي يتوافق معه هذا الحرف أو ذاك في العلامة.

منتجات اللحام النحاسية "مشفرة" أسهل. أولاً ، يُشار إلى قطر سلك اللحام (على سبيل المثال ، 3 مم) ، ثم درجة السبيكة التي صنعت منها (L63 ، LS-59-1). وهكذا ، بعد رؤية العلامة 3.0 L63 ، أدرك عامل اللحام على الفور أن أمامه سلك نحاسي بقطع عرضي 3 مم. وفقًا لـ GOST 7871 ، قد يكون لسلك الألومنيوم العلامات التالية: Sv1201 ، SvA99 ، SvAK5 ، SvA85T.

صلب

يتميز السلك بالغرض منه: اللحام أو التسطيح.

في المجموع ، يتم إنتاج حوالي 80 علامة تجارية من الأسلاك.

تعني الأحرف "Sv" أن السلك لحام. يشار إلى العلامة التجارية للفولاذ التي صنع منها السلك بشرطة. الرقم الأول يتوافق مع محتوى الكربون في جزء من المئات من النسبة المئوية. تشير الأحرف إلى وجود عناصر صناعة السبائك في المائة ، والتي يشار إليها بالرقم التالي لتعيين الحرف.

تستخدم ست درجات في لحام الفولاذ منخفض الكربون: Sv-08 ، Sv-08A ، Sv-08AA ، Sv-08GA ، Sv-10GA ، Sv-10G2 ،

لسبائك الفولاذ المنخفضة والمتوسطة - 30 درجة ، على سبيل المثال: Sv-08GS ، Sv-08G2S ، Sv-18KhGS ، إلخ.

لحام الفولاذ عالي السبائك ، يتم استخدام 41 درجة سلك Sv-08X14GNT ، Sv-12X13 ، إلخ.

إذا لم يكن هناك رقم بعد الحرف ، فلا تتجاوز كمية هذا العنصر 1٪. يشير الحرف "A" في نهاية العلامة إلى انخفاض محتوى الكبريت والفوسفور ، ويشير الحرف "AA" - إلى أقل من ذلك.

يتم إنتاج الأسلاك منخفضة الكربون والمسبوكات غير المطلية بالنحاس ومطلية بالنحاس (الرمز - O). يحمي طلاء النحاس السلك من الأكسدة ويحسن العرض الحالي.

في نهاية الوسم ، قد يكون هناك الحرف "E". يعني "E" أن السلك يستخدم لصنع أقطاب كهربائية. تشير الأحرف "Ш" أو "" أو "VI" إلى أن الفولاذ المستخدم في السلك قد تم تصنيعه ، على التوالي ، بواسطة الخبث الكهربائي ، أو إعادة صهر القوس الفراغي أو في أفران الحث الفراغي.

مثال على رمز لسلك لحام بقطر 3 مم ، درجة Sv-08A ، بسطح مطلي بالنحاس مصنوع من الفولاذ تم الحصول عليه عن طريق إعادة الصهر بالكهرباء:

|

شروط اللحام |

الأسلاك الموصى بها |

|

فولاذ منخفض الكربون ومنخفض في خليط ثنائي أكسيد الكربون والغازات النشطة |

SV-08G2S |

|

فولاذ منخفض الكربون وسبائك منخفض في الأرجون والهيليوم |

SV-08GS |

|

لحام ثاني أكسيد الكربون في الهواء الطلق |

SV-20GSYUT |

|

الهياكل المعدنية الإنشائية من فولاذ 16G2AF في ثاني أكسيد الكربون |

SV-10HGSN2MYu |

|

هياكل معدنية مصنوعة من الصلب 10ХСНД في ثاني أكسيد الكربون |

SV-08G2SDU |

|

الفولاذ منخفض السبائك عالي القوة (النوع 14ХГНМ) في ثاني أكسيد الكربون |

SV-10KhN2G2SMA |

|

الصلب 08Х22Н6Т و 08Х18Г22Т في ثاني أكسيد الكربون |

SV-08X20N9S2BTYu |

سلك لحام للفولاذ المقاوم للحرارة والكربون المتوسط

|

درجة الصلب |

درجة سلك اللحام |

|

|

في النيتروجين والهيليوم |

في ثاني أكسيد الكربون |

|

|

20 درجة مئوية |

SV-15XMA ، SV-18HGSA |

SV-08G2S |

|

30HGSA |

SV-15XMA ، SV-18HGSA |

SV-10GSM و Sv-10GSMT و CB-08X2CMA و Sv-15XMA و Sv-18HGSA و Sv-08KhZG2SM |

|

12XM |

Cw-08XM |

SV-10HG2SMA |

|

15 × م |

SV-08XM |

SV-08HNSMA ، سف -08HG2SM ، سف -08HGSMA |

|

12Х1МФ |

SV-08KhMFA |

SV-08HGSMFA |

|

15Х1МФ |

SV-08XM |

SV-08X1M1GSF |

|

15X5M ، 15X5 ، 15X5VF |

سف-10x5 م ، سيفرت -08 جي 2 س |

SV-08G2S |

يتم إنتاج أسلاك اللحام الفولاذية بالأقطار التالية (مم): 0.3 ؛ 0.5 ؛ 0.8 ؛ 1.0 ؛ 1.2 ؛ 1.4 ؛ 1.6 ؛ 2.0 ؛ 2.5 ؛ 3.0 ؛ 4.0 ؛ 5.0 ؛ 6.0 ؛ 8.0 ؛ 10.0 و 12.0 يتم توريد السلك في ملفات بقطر 150-750 مم ، وزنها من 1.5 إلى 40 كجم ، بالإضافة إلى ملفوفة على بكرات وأشرطة.

يجب أن يكون سطح السلك نظيفًا وسلسًا ، بدون تشققات ، أو تشقق ، أو أسر ، أو غروب الشمس ، أو أصداف ، أو نكات ، أو قشور ، أو صدأ ، أو زيت ، أو ملوثات أخرى.

إذا لزم الأمر ، يتم تنظيف السلك باستخدام أداة إزالة الرمل أو الحفر في محلول حمض الهيدروكلوريك بنسبة 5٪. يمكنك تنظيف السلك بتمريره عبر أجهزة ميكانيكية خاصة ، وكذلك باستخدام ورق الصنفرة للحصول على لمعان معدني. قبل التنظيف ، يوصى بصلب ملف من الأسلاك عند درجة حرارة 150-200 درجة مئوية لمدة 1.5-2 ساعة.

مطلوب شهادة توضح الشركة المصنعة ورمز السلك ورقم الحرارة والدُفعة وحالة السطح وتكوينه الكيميائي. في حالة فقدان الشهادة ، لا يمكن استخدام السلك إلا بعد تحديد تركيبته الكيميائية.

سلك لحام بقوس غاز خامل

|

درجة الصلب |

درجة الأسلاك |

|

الكروم |

|

|

08 × 13 |

سف -12 × 13 ، سف -08 × 14 جي إن تي |

|

08X17T |

SV-07X25N13 ، سف -06 × 25N12TYu ، سف -08 × 25N12TYu ، سف-10X17T |

|

15x25 ت |

Sv-06X25N12TYu ، SV-08X25N13BTYu ، SV-10X17T |

|

0X13 1 × 13 |

سف-10 × 13 ، سف -06 × 14 |

|

2 × 13 |

SV-08H14GT |

|

سبائك للغاية |

|

|

12X18H10T ، 12X18H12T ، 08X19H10T |

SV-06،19،9Т |

|

03X18H11 |

SV-01H19N9 |

|

08Х22Н6Т |

SV-07H25N13 |

|

08-18-12Б |

SV-07H19N10B |

|

10Х17Н13М2Т ، 08Х17Н15М3Т ، 08X21Н6М2Т |

سف -06-19-10-3Т |

|

08Х20Н14С2 |

SV-04H19N9S2 |

|

10X23H18 |

سف-10X20N15 ، سف -07 إكس 25 إن 13 |

|

06X23H28MDT |

SV-01H23N28M3D3T |

|

03X16H15M3 |

SV-04H19N11MZ |

|

08Х18Г8Н2 |

SV-08X20N9S2BTYu |

التركيب الكيميائي لحام الفولاذ

تضمن مادة الحشو الفولاذية الخصائص الميكانيكية الجيدة للحام. يتم عرض الدرجات الرئيسية لحشو الأسلاك المستخدمة في لحام الفولاذ الكربوني في الجدول أدناه:

| وسم سلك الحشو | ||

| الحماية: النيتروجين والهيليوم | الحماية: CO2 | |

| 20 درجة مئوية | SV-15KhMA ، سف -18 كيلوهرتز | SV-08G2S |

| 30HGSA | SV-15KhMA ، سف -18 كيلوهرتز | SV-10GSM ، SV-10GSMT ، SV-08CH2SMA |

| 12XM | SV-08XM | SV-10HG2SMA |

| 15 × م | SV-08XM | SV-08KHNSMA ، سف -08KHG2SM |

| 12Х1МФ | SV-08KhMFA | SV-08HGSMFA |

| 15Х1МФ | SV-08XM | سف -08H1M1GSF |

| 15X5M ، 15X5 ، 15X5VF | سف-10x5 م ، سيفرت -08 جي 2 س | SV-08G2S |

وفقًا لمعيار الدولة ، يتم تقسيم أسلاك حشو الفولاذ المقاوم للصدأ والفولاذ العادي إلى:

- الكربون المخصص لربط المنتجات من فولاذ منخفض الكربون ومتوسط الكربون ؛

- السبائك ، لحام المعادن منخفضة السبائك والمقاومة للحرارة ؛

- سبائك عالية ، تستخدم عند العمل مع الكروم والنيكل أو الفولاذ المقاوم للصدأ أو سبائك الصلب الأخرى.

مواد حشو الفولاذ المقاوم للصدأ هي الكروم أو الفولاذ المحتوي على النيكل.

المزايا الرئيسية لمستهلكات اللحام المتخصصة للانضمام إلى منتجات الفولاذ المقاوم للصدأ هي:

- جودة عالية من اللحام.

- التجانس وغياب المسام في المركب ؛

- المقاومة للتآكل؛

- الحد الأدنى من نسبة ترشيش المعادن ؛

- احتراق ثابت لقوس كهربائي أثناء التشغيل.

عند محاولة حساب استهلاك المادة المضافة لكل درز ، يجب أن يؤخذ في الاعتبار أن المادة المضافة للفولاذ المقاوم للصدأ تحتوي على مورد متزايد.

يتم تقسيم المواد الاستهلاكية المستخدمة عند العمل مع الفولاذ عالي السبائك أو الفولاذ المقاوم للصدأ إلى نوعين:

- مسحوق؛

- صلب.

طريقة اللحام بالأرجون.

تسمح إضافات المسحوق بعمل اللحام دون استخدام غازات التدريع. في أبسط الحالات ، تكون المادة المضافة إلى المسحوق عبارة عن أنبوب مجوف بداخله تدفق.

أثناء التشغيل ، تشكل عناصر التدفق والحشو سحابة غاز ، مما يساهم في لحام اللحام عالي الجودة. يمكن استخدام هذه الأسلاك في ظروف المساحة غير الكافية ، حيث يمكن لآلة اللحام بدون أسطوانة غاز أن تصل حتى إلى الأماكن التي يصعب الوصول إليها.

الأسلاك الصلبة هي حشوات شائعة مصممة للحام في الغازات الواقية مثل الأرجون أو ثاني أكسيد الكربون.

وتجدر الإشارة إلى أن عناصر الحشو المستخدمة في لحام الفولاذ المقاوم للصدأ تنقسم إلى فئات:

- دقة عادية

- زيادة الدقة مع P.

أكثر أنواع مواد الحشو شيوعًا المستخدمة في لحام منتجات الفولاذ المقاوم للصدأ هي:

- SV06X20N11M3.

- Sv01Х18Н10.

- SV01X19N9.

عند فك التشفير ، يجب أن نتذكر ما يلي:

- A لتقف على النيتروجين.

- ب - النيوبيوم.

- B هو التنغستن.

- د - النحاس

- م هو الموليبدينوم.

- C هو السيليكون.

- تي هو التيتانيوم.

- X هو الكروم.

- ح - نيكل

- يو - الألومنيوم

- F - الفاناديوم

- ج - الزركونيوم.

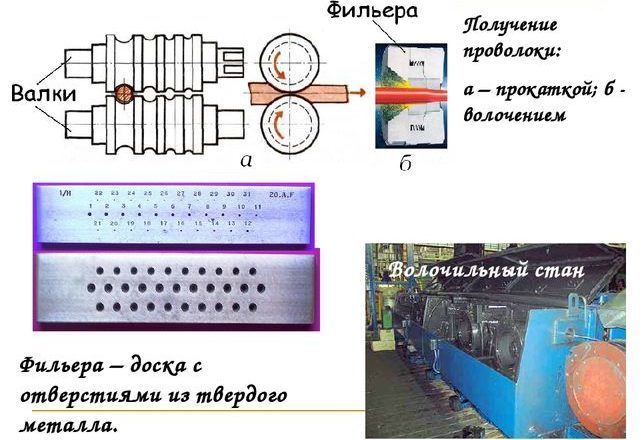

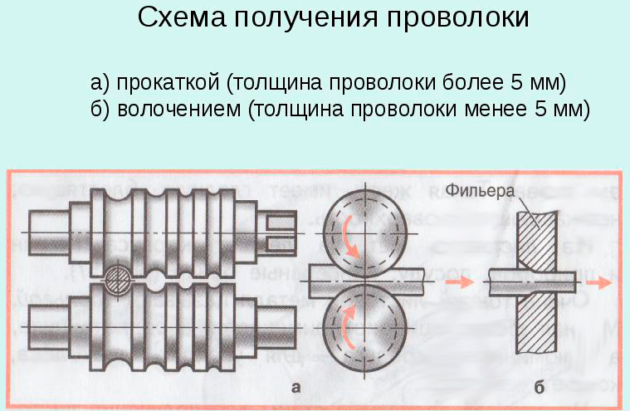

مراحل الرسم

تنقسم تقنية إنتاج الأسلاك إلى خمس مراحل.

المرحلة 1

إجراء الحفر لإزالة الطبقة السطحية للمادة - المقياس الذي يتداخل مع الرسم:

تخليل المعادن في وحدة تخليل مستمرة

تخليل المعادن في وحدة تخليل مستمرة

- تحضير السطح: إزالة الشحوم ، الصنفرة ، التلميع ، إزالة المناطق المعيبة.

- يحتوي المقياس على مركبات معقدة من عناصر أخرى ؛ لذلك ، تخضع المادة الأولية للمعالجة الكيميائية أو الميكانيكية.

- يعتمد اختيار طريقة الحفر على طبيعة المعدن.تتم إزالة الترسبات باستخدام حمض الفوسفوريك أو الهيدروكلوريك أو النيتريك أو الهيدروفلوريك أو حامض الكبريتيك المسخن إلى 50 درجة مئوية.

- يتم تنظيف السطح المراد معالجته من منتجات الحفر. هذا هو غسل قطع العمل باستخدام مذيب خاص أو ماء.

- بعد الإجراء ، يجب أن يكتسب المعدن ظلًا غير لامع.

- تجفيف السلك لمدة ساعة عند درجة حرارة 75-100 درجة مئوية. لهذا الغرض ، يتم استخدام آلات خاصة مع غرف التجفيف.

المرحلة الثانية

تشمل العمليات الحرارية

تشمل العمليات الحرارية

يتم إجراء المعالجة الحرارية من أجل جعل قطعة العمل شبه ناعمة ، مع هيكل دقيق الحبيبات ، وخالية من الضغوط الداخلية. يتم تسخين المعدن إلى درجة حرارة معينة ، والاحتفاظ به في ظل هذه الظروف لبعض الوقت ، ثم تبريده.

التلدين يغير خصائص المادة ويجعل عملية سحب الأسلاك أسهل. يعتمد معدل التسخين على التوصيل الحراري للمعدن. يتم تحديد معدل التبريد من خلال الصلابة التي يجب تحقيقها بعد التلدين. الأسلاك الفولاذية تبرد بشكل أبطأ من مركبات الكربون.

المرحلة 3

باستخدام مطرقة خاصة أو لفات تزوير ، يتم تسطيح أطراف قطعة العمل وتسويتها. يسمح الإجراء بتثبيت المعدن على أسطوانة الآلة وتمريره عبر القالب.

يموت سحب الأسلاك

يموت سحب الأسلاك

المرحلة الرابعة

سحب الأسلاك: يتم سحب المواد الخام المعالجة المخللة على الآلة بأقصى سرعة من خلال قناة مستدقة بسلاسة. وفقًا لعدد القضبان المسحوبة في وقت واحد ، فإن العملية هي:

- ضفيرة واحدة.

- متعدد الخطوط.

حسب نوع المنتج النهائي:

- منتجات طويلة على شكل شلات أو مكبات.

- قضبان معايرة.

بعدد التحولات ، يتكون سحب الأسلاك من نوعين:

- مفردة - يتم فيها السحب من خلال سحب واحد. هذه العملية مناسبة للأسلاك السميكة سيئة التشوه.

- متعددة ، عندما يتم ضغط المادة بالتتابع على عدة قوالب.

تشكل آلة الرسم ملف تعريف وأبعاد المنتج النهائي.

المرحلة الخامسة

تتضمن المرحلة النهائية أداء التلدين. يتم ذلك من أجل القضاء على الإجهاد الضار بعد الرسم. يصبح المنتج ناعمًا ومقاومًا للتمزق ومرناً للانحناء والاستطالة والالتواء. بعد المعالجة الحرارية ، يتم إجراء عمليات تشطيب إضافية ، بما في ذلك:

- طلاء الأسلاك بالزنك.

- شحم الحفظ.

- تقطيع إلى قطع.

- العلامات.

نوع السلك النهائي بعد كل عمليات المعالجة

نوع السلك النهائي بعد كل عمليات المعالجة

أسطورة في تعليم سلك اللحام

إن تعليم سلك اللحام له ترتيب معين ، وهو المسؤول عن البيانات التي يتم نقلها بواسطة الأحرف والأرقام الموجودة في اسم العلامة التجارية. هذا يقصر طوله ، ويجعل كل شيء أكثر إحكاما ، ويساعد على الكشف بشكل أفضل عن الفروق الدقيقة الضرورية للمحتوى.

الرقم الأول الذي يقف أمام جميع تسميات الحروف وغالبًا ما يبرز بطريقة ما عن الكتلة الرئيسية ، على الأقل من خلال حقيقة أنه يقف منفصلاً ، هو القطر.

يوجد خلف الرقم تعيين حرف يكشف الغرض من السلك. هناك خياران هنا. أولهم هو "Np" ، وهو ما يعني تسطيح الأسلاك ، والثاني هو "Sv" - اللحام. إذا كان هناك المزيد من الأرقام بجانب هذه الأحرف ، فإنها تشير إلى محتوى الكربون في المادة. على سبيل المثال ، إذا كان Sv2 ، فإن محتوى الكربون في المئات سيكون 0.2٪ ، وإذا كان Sv06 ، فإن محتوى الكربون يكون 0.06٪.

مثال لتمييز سلك اللحام

بعد تحديد نوع المادة ومحتوى الكربون فيها ، قد تظل هناك أحرف منفصلة تشير إلى نقاء تركيبة الشوائب الضارة. غالبًا ما يصبح الفوسفور والكبريت من هذه الشوائب. في وضع العلامات ، هذان هما الحرفان "A" و "AA" إذا أخذنا في الاعتبار مثال CB08 ، ففي حالة عدم وجود أحرف ، يُسمح بنسبة 0.04٪ من محتوى شوائب الفوسفور والكبريت ، في العلامة التجارية CB08AA إلى 0.02٪ ، وفي العلامة التجارية CB08A - ما يصل إلى 0 ، 03٪.

فيما يلي قائمة بعناصر صناعة السبائك في التكوين. توجد التسميات التالية:

- م هو الموليبدينوم.

- ج - السيليكون

- ح - نيكل

- X هو الكروم.

- ج - الزركونيوم

- د - النحاس

- F - الفاناديوم

- تي هو التيتانيوم.

- ز - المنغنيز

- يو - الألومنيوم.

لا يمكن العثور على جميع الأحرف مع الأرقام. هناك خصوصية هنا. إذا لم يكن هناك رقم ، فإن محتوى هذا العنصر في السلك يكون 1 بالمائة فقط. إذا كان هناك أي رقم بعد الحرف ، فإنه يعرض النسبة المئوية للمحتوى. على سبيل المثال ، 2 - 2٪ و 25 - 25٪.

بعد تحديد التركيب الكيميائي ، يشار إلى إحدى طرق صهر الأسلاك ، والتي يمكن أن تكون مهمة جدًا في ظل ظروف الاستخدام الحرجة. هناك طرق التعيين الأساسية:

- سادسا - الصهر في أفران الحث الفراغي ؛

- VD - الصهر في أفران القوس الفراغي ؛

- Ш - الصهر باستخدام إعادة الصهر بالكهرباء.

إذا كان من الممكن استخدام نفس السلك لإنتاج الأقطاب الكهربائية ، فسيتم وضع الحرف "E" في التعيين. إذا كان لها تطبيق واحد فقط وتم استخدامها حصريًا للحام بالغاز ، فلن يتم إعطاء أي تعيين إضافي.

في كثير من الأحيان ، يتم إنتاج الأسلاك ذات السطح المطلي بالنحاس. في هذه الحالة ، يضاف الحرف "O" في النهاية - مطلي بالنحاس.

في نهاية العلامة التجارية ، يتم وضع GOST وفقًا لتصنيعها. للتقصير ، يفوت العديد من الشركات المصنعة هذه النقطة ، ولكن كل هذا يجب أن يكون موجودًا في الملصقات الكاملة.

أنواع وخصائص أسلاك الألمنيوم

يحتوي سلك الألمنيوم على عدد من المزايا المهمة:

• قوة جيدة ،

• الليونة،

• خفة الوزن ،

• الموصلية الكهربائية والحرارية العالية ،

• مقاومة الرطوبة ،

• متانة،

• مقاومة جيدة للتلف.

بالمقارنة مع الأسلاك المصنوعة من الفضة أو النحاس أو الذهب ، تتميز أسلاك الألمنيوم بموصلية حرارية أقل. لكن تكلفتها أرخص بكثير أيضًا.

مثل جميع منتجات الألمنيوم ، فإن أسلاك الألمنيوم لديها مقاومة عالية للتآكل ، بما في ذلك في الغرف الرطبة. هذا هو سبب استخدامها المتكرر في بناء المرافق التي ستتلامس مع الماء.

أسلاك الألمنيوم لها العديد من الصفات القيمة. أهمها: سهولة المعالجة واللدونة ، التوصيل الكهربائي والحراري الجيد. الخواص المغناطيسية للسلك ضعيفة.

أسلاك الألمنيوم ، المصنوعة من الألمنيوم التقني أو الأولي ، تتوافق مع المعايير الصحية وهي آمنة تمامًا. تسمح هذه الصفات للمنتج باستخدامه حتى في صناعة المواد الغذائية.

أحد المزايا الرئيسية لسلك الألمنيوم هو سعره. إنه متاح ليس فقط للشركات ، ولكن أيضًا لأي فرد.

وفقًا لطريقة الإنتاج ، يمكن سحب أسلاك الألمنيوم وبثقها.

يمكن أيضًا تقسيمها إلى مجالات التطبيق:

• النزول البارد.

• لأسلاك خطوط الكهرباء.

• للهندسة الكهربائية.

• لأعمال اللحام.

يختلف سلك الألمنيوم أيضًا حسب حالة المادة:

• ضغط ساخن (بدون معالجة حرارية) ؛

• صلب (ناعم) ؛

• يعمل على البارد (H) ؛

• تصلب (طبيعيا (T) أو صناعيا (T1) العمر).

يتم تقوية أسلاك الألمنيوم المصنوعة من السبائك المصلدة حرارياً عن طريق التشوه البارد (التدريج التلقائي). تشمل هذه الأسلاك AMg5 و AD1 و AMg3. تظهر اللدونة بعد التلدين. يوجد سلك مصنوع من سبائك مقواة بالحرارة (D16P ، D1P ، D18 ، إلخ). تزداد قوتها عن طريق الشيخوخة الطبيعية أو الاصطناعية ، وكذلك عن طريق التصلب. الشيخوخة الاصطناعية مناسبة لجميع درجات السبائك تقريبًا. حبل سلكي مصنوع من السبائك D18 ، D1P ، D16P مناسب للمعالجة عند + 40 درجة مئوية. يتراوح عمر السلك المصنوع من سبيكة B65 عند درجات حرارة تتراوح من +75 درجة مئوية إلى +90 درجة مئوية.

توفير أسلاك الألمنيوم في مكبات أو ملفات أو حزم.

إنتاج

يتم تحرير الأسلاك الفولاذية عن طريق سحب قضيب السلك على معدات متخصصة مع مزيد من إطلاق النار في فرن خاص أو بدونه.

عملية التطرق والرسم ليست صعبة بشكل خاص من الناحية الفنية. يتم استخدام قضيب السلك المضغوط كمواد خام عاملة ، ويتم إجراء جميع التلاعبات على آلات الرسم. بالمقارنة مع درفلة المعادن ، فإن هذه العملية لها العديد من المزايا:

- يوفر التشغيل الآلي للأدوات الآلية إنتاجية متزايدة ؛

- يسمح الرسم بالحصول على منتجات ذات شكل منتظم مثالي مع سطح نظيف ومستوٍ - ونتيجة لذلك ، تقل درجة المعالجة اللاحقة إلى حد كبير ، ويكتسب السلك نفسه خصائص ميكانيكية محسنة.

بشكل عام ، يتضمن إنتاج الأسلاك الفولاذية الملتوية عدة خطوات.

- في هذه المرحلة ، يتم إجراء الحفر ، وتتمثل المهمة الرئيسية في إزالة الطبقة السطحية من المعدن والمقياس ، مما قد يتداخل مع الرسم. يتم تحضير السطح عن طريق إزالة الشحوم والطحن والتلميع والقطع الميكانيكي للمناطق المرفوضة. نظرًا لإمكانية وجود مركبات كيميائية معقدة في المقياس ، تتم معالجة قضيب السلك بمحلول حمضي يتم تسخينه حتى 50 درجة. بعد ذلك ، يتم غسل وتجفيف قطعة العمل عند تسخينها إلى 75-100 درجة في غرف تجفيف خاصة.

- في هذه المرحلة ، تتم المعالجة الحرارية ، والغرض منها هو جعل قطعة العمل المعدنية أكثر نعومة ، وتخفيف الضغوط الداخلية. لهذا ، يتم تسخين المادة ، والاحتفاظ بها لبعض الوقت وتبريدها. نتيجة لذلك ، تتغير خصائص الفولاذ بشكل كبير ويتم تسهيل عملية سحب الأسلاك وإطلاقها.

- علاوة على ذلك ، بمساعدة المطرقة ، يتم تسطيح كتل الصلب وتسويتها. بهذه الطريقة ، يمكنك تثبيت المعدن على أسطوانة آلة السحب لتمريره عبر القالب.

- في هذه المرحلة ، يتم الرسم مباشرة. لهذا الغرض ، يتم سحب المواد الخام المعالجة والمسطحة على الماكينة بأعلى سرعة ممكنة من خلال قناة مستدقة. اعتمادًا على كمية الأسلاك المسحوبة ، يمكن أن تكون هذه العملية مفردة أو متعددة الخيوط.

- في المرحلة النهائية ، يتم إطلاق النار - وتتمثل المهمة الرئيسية لهذه التلاعبات في تقليل الضغط بعد سحب المعدن. يصبح الفولاذ مرنًا ومقاومًا للشد وصلبًا ، وفي نفس الوقت يكون مرنًا للاستطالة والالتواء ، ويتم تحسين معايير مثل المقاومة ووزن 1 متر.

هناك نوعان من المعالجة الحرارية.

- إشعال خفيف - يتم إجراؤه في فرن مملوء بغاز خامل. نتيجة لهذا ، لا يخضع المعدن للأكسدة ، ولا يتشكل الحجم عليه. تكتسب المنتجات النهائية ظلًا خفيفًا وتكلفة رائعة للغاية.

- إطلاق النار باللون الأسود - في هذه الحالة ، يتم استخدام أبسط الأجواء ، وتشكيل الخبث على سطح المنتجات النهائية ، وبالتالي يكتسب لونًا غامقًا. تكلفة هذا السلك أقل بكثير من تكلفة الأسلاك الخفيفة.

نظرًا لأن سبائك الصلب تنتمي إلى فئة المعادن التي تتآكل بسرعة ، فغالبًا ما يتم تضمين الجلفنة في دورة الإنتاج. يتم إنتاج أفضل الأسلاك وأعلى جودة باستخدام تقنية الجلفنة بالغمس الساخن ، حيث يضمن ذلك أقصى قدر من التصاق الزنك مباشرة بالسلك.

المنتجات النهائية عند المخرج لا تخاف من الصدأ وفي نفس الوقت تتمتع بمستوى متزايد من الحماية ضد العوامل الخارجية غير المواتية مثل تأثير الأشعة فوق البنفسجية والرياح وتقلبات درجات الحرارة. بالإضافة إلى ذلك ، فإن الأسلاك الفولاذية المجلفنة تكون أكثر ليونة من الأسلاك غير المجلفنة ، وبالتالي فهي أكثر متانة. بعد ذلك ، يتم تقطيع المنتجات إلى قطع وتمييزها.

وفقًا لـ GOST 3282-74 ، يتم إنتاج الأسلاك الفولاذية من الفولاذ وفقًا للمعيار الحالي رقم 1050. يجب أن يتحمل السلك النهائي ذو المقطع العرضي من 0.5 إلى 6 مم ، والذي لم يخضع للمعالجة الحرارية ، 4 انحناءات على الأقل دون الإخلال بالسلامة الكلية وتدمير الهيكل المعدني.على سطح المنتج غير المطلي بالزنك ، تسمح المعايير التكنولوجية بوجود خدوش وخدوش صغيرة - بينما يجب ألا يزيد عمقها عن 1/4 حجم انحراف قطر المنتجات النهائية. لكن وجود جميع أنواع التشققات والمقاييس والأفلام من أي حجم غير مسموح به بشكل صارم.

قد يحتوي السلك المجلفن على طبقة بيضاء خفيفة على السطح ، بالإضافة إلى لمعان - ولكن فقط إذا لم تؤثر على الجودة الكلية للطلاء. يمنع منعا باتا بيع واستخدام الأسلاك الفولاذية ذات المناطق غير المعدنية والبقع السوداء في عملية الإنتاج.