2 أنواع رئيسية من الأسلاك

يمكنك التمييز بين نوع وآخر بقطره. يتم تصنيفها بأحجام من 2 مم إلى 8 مم. الأكثر شيوعًا في الصناعة هو سلسلة قطرها 5 مم. ولكن حتى تلك المواد التي يبلغ قطرها 6 مم ، 4 مم ، 2 مم شائعة جدًا ، نظرًا لأن لها مكانتها الخاصة في التشغيل.

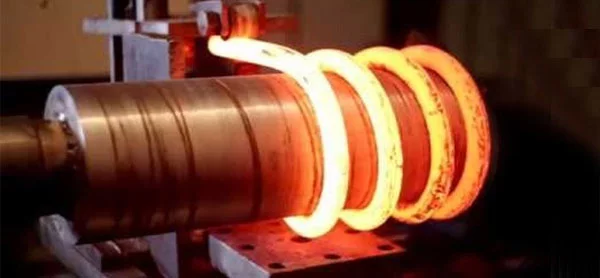

كيف يتم إنتاج الأسلاك المجلفنة الناعمة بقطر 6 مم؟ العملية بسيطة بما فيه الكفاية. المادة الخام الرئيسية المستخدمة هي ما يسمى بقضيب السلك ، وهو قطعة من المعدن يتم الحصول عليها باستخدام الدرفلة على الساخن. يمكن أن يتراوح أقطار قضيب السلك هذا من 5 إلى 9 مم.

كيف سلك 4 مم مجلفنو 3 ملم المجلفن يتم توريدها على شكل لفافة. نفس الشيء مع المواد ذات الأقطار المختلفة. يمكن أن تتراوح كتلة هذه الخصلة من 20 إلى 200 كجم. يمكن أيضًا استخدام اللفائف ، التي يبدأ وزنها من 800 كجم ويصل إلى 1.2 طن ، كشكل من أشكال النقل.

الأجهزة في فتحات الشحن

يمكن عمل جلفنة الأسلاك بطريقتين مختلفتين. عند شراء الفولاذ المجلفن ، نوصيك بتوضيح كيفية تنفيذ هذه العملية بالضبط:

ما يسمى بالكهرباء. في هذه الحالة ، لا يتم استخدام أكثر من تيار كهربائي لعزل الزنك من محلول الملح. في هذه الحالة ، ستعمل السلسلة ككاثود ، وبعض الأقطاب الكهربائية الخارجية ستلعب دور anadome.

الطريقة الثانية تسمى الساخنة. في الوقت نفسه ، يتم غمر المادة في خليط منصهر من الزنك وعناصر أخرى.

عند استخدام هذه الطريقة ، اتضح الوصول إلى الحد الأقصى لمستوى تغطية الزنك ، ولكن إذا تم انتهاك نظام درجة الحرارة ، فقد يصبح قضيب السلك هشًا للغاية - انتبه بشكل خاص لهذا العامل عند الاختيار في المتجر. حاول ثنيها وفكها وتفقد الأثر المتبقي على المعدن

إذا كان على وشك الانهيار ، فإنه لا يمكن الاعتماد عليه تمامًا ، ويتم تقليل مدته وخدمته.

كلا الطريقتين لها مزايا وعيوب. عادة ما يكلف حبل السلك المجلفن 6 مم الذي تم الحصول عليه بالطريقة الثانية أكثر قليلاً ، لأن التكاليف أعلى. ومع ذلك ، للاستخدام العملي ، يمكنك تجاهل هذه المعلمة ، لأنها ذات تأثير ضئيل. في معظم الحالات ، لا يشير المصنعون حتى على الملصق إلى كيفية تنفيذ الجلفنة ، لأن هذا غير مطلوب بموجب القانون.

لتوسيع نطاق تطبيقات السلك ، يتم استخدام جلفنته. هذا يمنحها خصائص خاصة - فهي لا تخضع للتآكل المعدني ، ونتيجة لذلك يمكن استخدامها في عدد أكبر بكثير من المواقف الصناعية.

صنع الربيع بيديك

- درجة الفولاذ التي سيصنع منها المنتج ؛

- قطر السلك؛

- عدد لفات اللف

- خطوة من الدور.

يمكن صنع منتج محلي الصنع على مغزل واستخدام مفك البراغي. ستحتاج أيضًا إلى كماشة قطع ، ومطرقة ، ونائب ، ومصدر تدفئة (فرن ، وموقد غاز ، ونار) ، ووسط تبريد وأدوات إضافية.

أسهل طريقة لجعلها هي لف السلك على قضيب بقطر مناسب يدويًا. في هذه الحالة ، من الضروري التأكد من أن المنعطفات تتناسب بإحكام مع بعضها البعض.

يمكن مشاهدة عملية صنع الزنبرك باستخدام مفك البراغي في الفيديو:

- يجب أن يكون السلك مسطحًا تمامًا. إذا كان المنتج مصنوعًا من زنبرك غير مستوٍ أو قديم ، فيجب محاذاته.

- يجب أن يكون السلك خاليًا من الصدأ والزيت والملوثات الأخرى. للقيام بذلك ، استخدم محلول الصودا أو المواد الكيميائية لإذابة الزيوت وإزالة الصدأ. يوصى بمسح السلك بنشارة الخشب.

- قبل اللف ، يجب تلدين الأسلاك التي يزيد قطرها عن 2 مم عن طريق تسخينها باللون الأحمر (درجة الحرارة في حدود 400 درجة مئوية) والتبريد في الهواء.

- عند اللف ، من الضروري التحكم في موضع المنعطفات بالنسبة لبعضها البعض. يجب أن تتناسب بشكل مريح مع واحد إلى واحد.

يمكن عمل نوابض التصلب في المنزل بعدة طرق: باستخدام موقد غاز ، أو تسخين في فرن مصنوع من الطوب أو الحجر ، أو في النار فقط. يجب أن يتم التسخين حتى درجة حرارة حوالي 870 درجة مئوية. بالعين ، يتم تحديد ذلك من خلال لون السلك: أثناء عملية التسخين ، يصبح أبيض تقريبًا. ثم يجب وضعها في الزيت (المحول أو المغزل أو أي وسط سائل آخر) ، مما سيوفر تبريدًا بطيئًا. تذكر أن التبريد السريع يمكن أن يتسبب في حدوث تصدع ، مما سيؤثر سلبًا على جودة الربيع.

يوصى بإبقاء الزنبرك المصنوع يدويًا في حالة مضغوطة لبعض الوقت. عادةً ما يتراوح وقت الانتظار من 20 إلى 40 ساعة.

يتم عرض المعالجة الحرارية للزنبرك باستخدام الوسائل المتاحة في الفيديو:

مجالات الاستخدام

يستخدم السلك غير القابل للصدأ على نطاق واسع جدًا. كما ذكرنا سابقًا ، تصنع منه الحبال والينابيع. كما أنها تستخدم كمواد خام لمجموعة متنوعة من الأجزاء الميكانيكية. يتم استخدام الأسلاك ذات الخصائص المقاومة للصدأ بشكل فعال في:

-

الصناعات الهندسية؛

-

دواء؛

-

طاقة؛

-

اعمال بناء؛

-

صناعة النقل.

الفولاذ المقاوم للصدأ ممتاز لمجموعة متنوعة من وظائف اللحام. السلك الذي تم الحصول عليه منه له سطح غير لامع وغير مغطى بأي طلاءات. في أغلب الأحيان ، يتم الحصول على هذه المنتجات على أساس سبائك Sv-04Kh19N9 و 06Kh19N9T. تجعل الدرجة العالية من صناعة السبائك من الممكن تحقيق صفات صلبة للغاية.

تحتوي هاتان السبائكتان على أكثر من 10٪ إضافات في صناعة السبائك. يسمح ثبات المادة غير القابل للصدأ عند درجات حرارة عالية والتعرض للمواد المختلفة باستخدامها بثقة في إنتاج الأجزاء المهمة والمعدات الكهربائية. كما لا تستطيع صناعة النفط العيش بدون أسلاك - فهم يصنعون معدات لضخ الأبراج منها. بالطبع ، يتطلب إنتاج النفط وتكريره استخدام الأسلاك للحام أيضًا. كما أنها تستخدم على نطاق واسع في صناعة الأثاث.

يمكن أن تدوم مادة الأسلاك عالية الجودة لسنوات عديدة باستخدام ماهر. يكاد لا يخاف من الأحمال وفي هذا الصدد يظهر أنه يستحق اللوحات والألواح والألواح والمقاطع الجانبية.

تحدد نفس الخصائص الاستخدام الواسع النطاق لأسلاك الفولاذ المقاوم للصدأ في الصناعة الكيميائية. بسببها ، يتم استخدامه بسهولة في إنتاج الأدوات الجراحية والمعدات الطبية الدقيقة. يهتم مصنعو مواد البناء بالأسلاك غير القابل للصدأ بشكل أساسي كمواد خام لصنع خط لحام ملحوم. ولكن يمكن استخدامه أيضًا كعنصر مساعد للتعزيز. هناك حاجة إلى سلك آخر مصنوع من معدن محسّن لتلحيم نفس الفولاذ المقاوم للصدأ.

يمكن استخدامه في بيئة عدوانية إلى حد ما. لذلك ، يتم تقدير هذه المواد من قبل الشركات المصنعة للطائرات والسفن النهرية والبحرية. يتم استخدامه في أي مكان تحتاج فيه إلى اتصالات أكثر استقرارًا وفي نفس الوقت دقيقة للغاية. ومع ذلك ، فإن الأسلاك غير القابلة للصدأ مثيرة للاهتمام أيضًا لمصنعي السيارات. تصنع منه الكثير من الضفائر والينابيع والكابلات ، لأنه من الصعب العثور على قطعة عمل أخرى ذات مقاومة أكبر للإجهاد الميكانيكي بنفس السعر.

للحصول على معلومات حول ما إذا كان من الممكن لحام الفولاذ العادي منخفض السبائك بسلك غير قابل للصدأ ، انظر أدناه.

1 ما هو الفولاذ المقاوم للصدأ والفولاذ الزنبركي المشترك؟

في العديد من الآليات والوحدات والآلات الحديثة ، تؤدي الزنبركات والينابيع ، بالإضافة إلى الأجزاء المرنة الأخرى ، وظائف مهمة للغاية. تتعرض هذه العناصر لأحمال متعددة متغيرة ، مما يؤدي إلى تشوهها. من الواضح أنه من أجل التشغيل العادي للآلية ، من الضروري ، بعد هذه التأثيرات ، أن يعود الجزء إلى حالته الأصلية (أي ، يجب أن يستعيد أبعاده وشكله الهندسي الأولي).

يتم طرح عدد من المتطلبات عليهم. أولاً ، يجب أن يقاوموا استرخاء الإجهاد ، ولديهم معدلات عالية من السيولة والمرونة والقدرة على التحمل. ثانيًا ، يجب أن تقاوم هذه السبائك نوعياً ظاهرة الكسر الهش وتتميز بمستوى كافٍ من الليونة.

يتم الحصول على قوة الخضوع المطلوبة لمختلف درجات فولاذ الزنبرك عن طريق التبريد ، والذي يكمله التقسية (يتم إجراؤه ، كقاعدة عامة ، عند درجات حرارة تتراوح من 300 إلى 480 درجة). إن اختيار نطاق درجة الحرارة هذا ليس عرضيًا. ثبت أنه في هذه الحالة يصبح الحد المرن للصلب أعلى ما يمكن. وهذا هو بالضبط ما هو مطلوب لسبائك الزنبرك.

تُستخدم درجات الصلب التي نصفها لتصنيع منتجات مرنة ذات مقاومة تآكل عالية:

4 إزالة الترسبات - أنواع العملية وخواصها

كلما تم إعداد سطح قطعة العمل بشكل أفضل للرسم ، زادت كفاءة العملية وتحسينها. في الوقت الحالي ، تتم إزالة المقياس من المعدن بالطرق التالية:

- المواد الكيميائية؛

- ميكانيكي؛

- الكهروكيميائية.

التقنية الأكثر شيوعًا المستخدمة للفراغات المصنوعة من الصلب الكربوني هي التنظيف الميكانيكي. من المنطقي من وجهة نظر اقتصادية. يتم تنفيذ هذا الإجراء بكل بساطة. أولاً ، يتم ثني السلك بين بكرات التصميم الخاص بشكل دوري في مستويات مختلفة. ثم يقومون بتنظيف المعدن بفرشاة فولاذية.

تعتبر خيارات إزالة الترسبات الكيميائية أكثر تكلفة. تتطلب استخدام حمض الهيدروكلوريك أو الكبريتيك. بالإضافة إلى ذلك ، يرتبط العمل مع هذه المركبات بزيادة الخطر على المتخصصين. لذلك ، تحاول المؤسسات تطبيق مثل هذه العملية فقط عند الضرورة ، مما يسمح للأشخاص الذين خضعوا لتدريب خاص (دروس في الفيديو ، والأدب الخاص ، وامتحانات السلامة ، وما إلى ذلك) بأداء العمليات. لا يمكن الاستغناء عن إزالة الترسبات الكيميائية عند استخدام درجات الفولاذ عالية السبائك المقاومة للصدأ والمقاومة للأحماض كمواد وسيطة للأسلاك.

التنظيف الكهروكيميائي هو نوع من التنميش الكهربائي. يمكن أن تكون كاثودية وأنوديك ، والطريقة الثانية معترف بها على أنها أكثر كفاءة وأمانًا. مع ذلك ، فإن قطعة العمل المراد تنظيفها تعمل كأنود ، والنحاس أو الحديد أو الرصاص هو الكاثود. يعتبر النقش الكاثودي أكثر خطورة ، لأنه ينتج عنه تطور هيدروجين نشط وفصل مقياس سيء التحكم ، مما يؤدي إلى تكوين ما يسمى "هشاشة النقش".

بعد إزالة الترسبات الكلسية باستخدام الكواشف الكيميائية ، يجب شطف قطعة العمل جيدًا. يتيح لك ذلك التخلص من أملاح الحديد والأوساخ والحمأة وبقايا عناصر التخليل والمحلول الحمضي. إذا لم يتم الشطف مباشرة بعد المعالجة الكيميائية ، فإن كل هذه المكونات سوف تجف. دعنا نضيف - يتم الغسيل أولاً بالماء الساخن ، ثم تحت ضغط حوالي 700 باسكال في الماء البارد.

تقنية تقسية وتقسية الفولاذ الربيعي

للحصول على معدن بالخصائص الفيزيائية المرغوبة ، يتم تطبيق تقسية وتصلب من الفولاذ الزنبركي. كل مرحلة لها ميزاتها التكنولوجية الخاصة:

- أولاً ، يتم تقوية الفولاذ الزنبركي في درجات حرارة عالية. بسبب التصلب ، يتم زيادة نقطة إنتاج المادة بشكل ملحوظ ، مما يجعل الفولاذ مرنًا وقابلًا للتسامح ومستقرًا.

- ومع ذلك ، أثناء التصلب بدرجة حرارة عالية ، تتشكل مركبات مارتينسيت داخل السبيكة ، مما يؤدي إلى تدهور حاد في مرونة المادة ، مما يجعلها هشة وقاسية بشكل غير عادي.

- للتخلص من المفاصل المارتينسيتية ، يجب تطبيق تقسية الفولاذ الزنبركي عند درجات حرارة منخفضة. خلال هذا العلاج ، يتم تدمير المارتينزيت ، مما يجعل من الممكن الحصول على مادة بالخصائص المرغوبة.

يرجى ملاحظة أن درجة الحرارة ووقت المعالجة في كل مرحلة يعتمد على نوع الزنبرك الصلب المستخدم. على سبيل المثال: العلامة التجارية للصلب الزنبركي 65G يجب أن تكون صلبة عند درجة حرارة + 800-850 درجة ، التقسية - عند + 200-300 درجة

في بعض الحالات ، يتم الجمع بين التصلب والتلطيف مع إجراء تطبيع المعدن. يتيح لك هذا الإجراء التخلص من الضغوط غير الضرورية داخل المعدن ، ومع ذلك ، في معظم الحالات ، يحدث التطبيع من تلقاء نفسه أثناء تبريد المادة. لذلك ، عادةً ما تكون المعالجة الإضافية بطريقة التطبيع غير مطلوبة.

تصلب حراري

يتم إجراء تصلب الزنبرك الفولاذي مع مراعاة المعايير التالية:

- طرق تسخين المعادن ، وطبيعة تبريد المواد ، ودرجة الحرارة المحيطة.

- التركيب المعدني ، وجود ونوع مواد صناعة السبائك المضافة ، تركيز الكربون الكلي.

- طريقة للحفاظ على نطاق درجة الحرارة المطلوبة للتبريد.

- طريقة تبريد المواد بعد التسقية ، طريقة تخزين المواد.

يوصى بتسخين الفولاذ منخفض السبائك بسرعة. في الواقع ، مع التسخين البطيء ، يحدث تبخر تدريجي للكربون ، وهو أمر بالغ الأهمية للمواد منخفضة السبائك. ومع ذلك ، مع معدل التسخين ، لا تحتاج إلى المبالغة فيه. إذا استمر التسخين بسرعة كبيرة ، فقد يحدث تسخين غير متساوٍ للمادة في هذه الحالة. لهذا السبب ، يزداد خطر تكوين عيوب معدنية مختلفة (تشققات ، حواف ، تدمير الزوايا).

طريقة التسخين المثلى هي استخدام فرنين. في الفرن الأول ، يتم تسخين المادة تدريجيًا حتى 500-700 درجة ، ثم تدخل الفرن الثاني ، حيث يحدث التصلب النهائي.

يوصى باستخدام أفران الغاز للتدفئة. ومع ذلك ، أثناء التسخين ، يجب مراقبة توزيع الحرارة لتجنب ظهور "الجزر الحرارية" على المعدن. تسخن الأفران الكهربائية ببطء إلى حد ما ، لذا فإن استخدامها في هذه الحالة يمثل مشكلة من الناحية العملية. الاستثناء الوحيد لهذه القاعدة هو تصلب المعادن الرقيقة التي لا تحتاج إلى تسخين موحد إضافي لأسباب واضحة.

يعتمد وقت التماسك على العديد من المعلمات ، لكن متوسط وقت التصلب الإجمالي هو 80 دقيقة لأفران الاحتراق و 20 دقيقة للتركيبات الكهربائية. شكل المنتج له بعض الأهمية أيضًا. عند العمل بألواح مسطحة ، يمكن تنفيذ عملية التبريد بسرعة. بينما في حالة وجود مادة ذات شكل معقد ، يوصى بإجراء تسخين إضافي. أفضل طريقة لتبريد المواد هي الهواء الطلق.

العطلة الحرارية النهائية

لتجنب ظهور كسور مارتينسيت صلبة ، من الضروري إجراء التقسية الحرارية مباشرة بعد التبريد. يعتمد نظام درجة الحرارة أيضًا على العلامة التجارية لفولاذ الزنبرك الذي تم تقويته. للتقسية ، يمكن استخدام كل من الأفران التي تعمل باللهب والكهرباء. سيؤثر نوع الفرن أيضًا على وقت التهدئة.

مثال: يوصى بإخضاع الفولاذ 65G لتقسية عالية عند درجة حرارة +500-600 درجة. طريقة التبريد - الهواء. مدة الانتظار 30-150 دقيقة ، حسب نوع الفرن. بعد التصلب ، يوصى بتنفيذ تدابير التحكم. ومع ذلك ، يجب أن يتم ذلك فقط بعد أن تبرد المادة تمامًا حتى لا تتلف السبيكة.

الخصائص الفيزيائية

ندرج الخصائص الفيزيائية الرئيسية لهذا النوع من الفولاذ:

- مقاومة عالية للتشوه المرن.يعكس هذا الرقم حقيقة مدى سهولة ضغط العنصر البلاستيكي في وجود مصادر ضغط خارجية. في حالة المقاومة العالية ، فإن الزنبرك الفولاذي لا يصلح للضغط بشكل جيد ، مما يساعد الجزء على استعادة شكله الطبيعي بعد تفريغه من الهواء.

- معامل منخفض للاستطالة المتبقية. في وجود مصدر ضغط خارجي ، تأخذ هذه المادة الشكل المناسب. ومع ذلك ، بعد اختفاء مصدر الضغط هذا ، يأخذ الجزء الشكل القديم مرة أخرى. كلما انخفض معامل التوتر المتبقي ، كلما قلت المادة التي تتعرض للتشوه الدائم عندما يختفي المصدر الخارجي للضغط.

- متانة جيدة. عندما يتم ضغط الزنبرك الفولاذي ، لا يتكسر الجزء ، ويتم الحفاظ على هيكله البلوري ، ولا يتفكك إلى عدة أجزاء. يمكن زيادة القوة الطبيعية للجزء عن طريق إدخال العديد من إضافات صناعة السبائك (النيكل ، والكروم ، والتيتانيوم ، والرصاص) في تكوين سبائك الصلب.

- مقاومة جيدة للتآكل (مع مكونات السبائك). إذا كان الزنبرك مصنوعًا من الفولاذ مع نسبة عالية من الكروم ، فسوف يتحمل التآكل جيدًا. تبدو فيزياء العملية على النحو التالي: إذا كان هناك كروميوم في المعدن ، يتم إنشاء فيلم أكسيد رفيع على سطح المادة. يمنع هذا الفيلم ملامسة الحديد بالأكسجين والنيتروجين ، مما يقلل من خطر الصدأ.

- الخمول الكيميائي (في وجود مكونات السبائك). تقلل إضافات السبائك القائمة على الفاناديوم والتنغستن والألمنيوم والسيلينيوم والسيليكون من احتمالية ملامسة الحديد للمواد الخارجية. لذلك ، عندما يتلامس المعدن مع أي مادة كيميائية ، لا تحدث تفاعلات الأكسدة والاختزال. هذا يجعل الربيع خامل كيميائيا.

إضافات السبائك

لكي يصبح الزنبرك الفولاذي مرنًا ، يجب أن يخضع لعملية التلدين في كامل قسمه. هذه النقطة مهمة جدا. إذا تجاهلت ذلك ، فسيحدث إجهاد عالي العائد فقط في أجزاء معينة من الجزء. لذلك ، مع الضغط المطول ، يمكن أن يتشقق هذا الجزء أو ينكسر أو ينفجر.

عند اختيار سبيكة فولاذية لتصنيع عنصر زنبركي ، يجب على المرء أن يتذكر تركيز إضافات صناعة السبائك. التركيز الأمثل للكربون في السبيكة هو 0.5-0.7٪. يعد استخدام مادة تحتوي على نسبة عالية من الكربون أمرًا مقبولًا ، ولكن هذا ليس له معنى عملي كبير. في الواقع ، في هذه الحالة ، يزداد خطر تكسير المواد تحت الحمل المطول بشكل كبير ، مما يجعل الزنبرك الفولاذي عديم الفائدة.

بعض المتطلبات الإضافية المتعلقة بمحتوى إضافات صناعة السبائك:

- السيليكون - لا يزيد عن 2.5٪.

- المنغنيز - ما يصل إلى 1.1٪.

- التنجستن - تصل إلى 1.2٪.

- نيكل - لا يزيد عن 1.7٪.

للحصول على فولاذ نابض ، يتم استخدام مادة صلبة من الفولاذ العادي. يوصى بالتبريد عند درجة حرارة تتراوح بين + 800-900 درجة. أثناء التبريد ، تزداد نقطة العائد بشكل ملحوظ ، ولكن في نفس الوقت تتشكل كمية كبيرة من مارتينسيت ، مما يؤثر سلبًا على المرونة. يتم استخدام تقنيات مختلفة لتدمير مارتينسيت. أفضل طريقة هي استخدام التهدئة في درجات حرارة متوسطة (400-500 درجة).

عيوب الربيع الصلب

- ضعف قابلية اللحام. يؤدي التصلب إلى تشوه جزئي ، وتدمير الطبقة الخارجية للمادة. في حالة اللحام ، يمكن أن يؤدي ذوبان الطبقة الخارجية المتصلبة إلى ضعف اللحام المتشقق.

- قطع إشكالية. تتميز سبائك الفولاذ الزنبركية بمقاومة عالية للتشوه المرن ، لذلك سيكون من الصعب قطع هذه المواد.

انتاجنا

جهاز لمحاذاة الاسلاك الفولاذية بقطر 6-10 مم وشريط 20x3 30-4 مم بمحرك يدوي. يعمل على تقويم الأسلاك الفولاذية المجلفنة بقطر 6-10 مم ، بالإضافة إلى شريط فولاذي مجلفن بقياس 20 × 3 مم ، 30 × 4 مم. يتم توفير الموصلات الدائرية والمسطحة في ملفات 40-50 كجم.

من أجل إجراء تركيب عالي الجودة لـ "شبكة" طرفية هوائية مصنوعة من أسلاك فولاذية على سطح مسطح ، من الضروري وضع السلك في الحوامل وربط العقد باستخدام المحطات الطرفية. يتم وضع السلك في خلايا بحجم 6 × 6 م ، 10 × 10 ، 12 × 12 م. من أجل وضع موصل "الشبكة" بالتساوي ، يجب تقويمه من الحالة الملتوية. يصعب تقويم الأسلاك الفولاذية المجلفنة 8 و 10 مم يدويًا ، خاصةً الفولاذ الذي يبلغ قطره 10 مم ، وفي حالة الاستقامة ستكون هناك مخالفات من الاستقامة غير المتساوية.

لوضع الموصلات من قضبان الصواعق على السطح والمداخن وغيرها من هياكل المباني والهياكل ، وتركيب الموصلات في الحوامل ، يلزم وضعها بشكل متساوٍ قدر الإمكان دون الانحناء. والسبب في ذلك هو المظهر الجمالي ، وكذلك المخالفات ، ونتيجة لذلك ، يمكن تحرير السلك من الحامل أو يمكن أن يتلف الحامل نفسه.

لسهولة التركيب ، تقدم شركتنا هذا الجهاز لاستقامة الموصلات من تسع بكرات ، مما يتيح لك توفير الوقت في تثبيت "شبكات" الحماية من الصواعق ، وكذلك تركيب الموصلات السفلية في أسرع وقت ممكن دون الخوف من تفكيك الأجزاء غير المستوية من الأسلاك والقطاع.

يسمح لك تصميم آلة استقامة الأسلاك بتثبيتها على ارتفاع 0.5 متر من السقف أو الأرضية على أي هيكل مصنوع من الخشب أو المعدن ، وضبط ضغط الأسطوانات على الموصل وتحقيق توازن السلك أو الفولاذ قطاع.

على سبيل المثال:

- التثبيت على منصات خشبية - 5 دقائق ؛

- مسامير ملولبة في الخشب - دقيقتان ؛

- ضبط بكرات الضغط للموصل من 5 إلى 15 دقيقة ؛

- فك ملف قياسي 115 م 5-7 دقائق

- قطع للأطوال المطلوبة من 5 إلى 20 دقيقة

في المجموع ، في المتوسط ، حتى ساعة واحدة ، يمكنك فك وتحضير الأسلاك الفولاذية المجلفنة بقطر 8 مم للتركيب. بالنسبة للمبنى ذي السقف المسطح بقياس 50 × 20 مترًا وارتفاعه 10 أمتار ، قد يلزم ما يقرب من 3 ملفات من الأسلاك ، مما يعني أنه في غضون 3 ساعات يمكنك إعداد الموصل للوضع على السطح والموصلات السفلية ، دون إنفاق جهد يوم عليه.

تطبيق نوابض الضغط حسب المادة

نطاق هذه المنتجات واسع جدًا. إن تصنيع الزنبركات وفقًا لرسومات العملاء ، فضلاً عن المنتجات القياسية ، مطلوب عند تجميع الآليات المختلفة في صناعة السيارات ، والأدوات الآلية ، وإنتاج أدوات القياس ، إلخ.

نطاق هذه المنتجات واسع جدًا. إن تصنيع الزنبركات وفقًا لرسومات العملاء ، فضلاً عن المنتجات القياسية ، مطلوب عند تجميع الآليات المختلفة في صناعة السيارات ، والأدوات الآلية ، وإنتاج أدوات القياس ، إلخ.

تُستخدم سبائك الفولاذ في تصنيع الأجزاء التي تتعرض لأحمال ثقيلة في درجات حرارة عالية جدًا أو منخفضة للغاية. يتم أيضًا بيع نوابض الضغط من هذا النوع على موقعنا على الإنترنت.

الفولاذ المقاوم للصدأ مادة ذات أغراض أكثر عمومية ؛ يمكن تركيب الينابيع منه في أي أجهزة منزلية أو آليات للاستخدام غير الصناعي. تتمتع منتجات الفولاذ المقاوم للصدأ بمقاومة جيدة للتآكل ويمكن استخدامها في درجات حرارة مرتفعة.

تُستخدم المعادن غير الحديدية أيضًا على نطاق واسع في إنتاج نوابض الضغط ، ولا سيما في الأسلاك المسحوبة على البارد. هذه المادة موصلة للكهرباء بدرجة كافية ، ومقاومة للتآكل ، ومقاومة للحرارة.

تُستخدم السبائك الخاصة ذات درجات الحرارة المرتفعة في إنتاج النوابض المركبة في أجهزة وآليات تعمل في درجات حرارة عالية ومنخفضة. تستخدم المنتجات على نطاق واسع في الصناعة ، حيث تتمتع بخصائص غير مغناطيسية ومقاومة كهربائية عالية.

يتم تقديم منتجات من مواد مختلفة لك من خلال Slantsevo Springs Plant. نقوم بإنتاج الينابيع في سان بطرسبرج. مصنعنا هو مؤسسة قوية ، والتي لديها جميع المعدات المستوردة والمحلية اللازمة لإنتاج منتجات عالية الجودة.يمكنك الاتصال بنا إذا كنت بحاجة إلى نوابض مصنوعة حسب الطلب في سانت بطرسبرغ. يتم سرد كافة تفاصيل الاتصال على الموقع.

تعليمات خطوة بخطوة

الخطوة 1

أول شيء تفعله إذا كنت ستصنع زنبركًا بيديك هو اختيار المواد لمثل هذا المنتج. المادة المثلى في هذه الحالة هي زنبرك آخر (الشيء الرئيسي هو أن قطر السلك الذي صنعت منه يتوافق مع المقطع العرضي لملفات الزنبرك التي تحتاج إلى صنعها).

عن طريق اختيار مادة من زنبرك قديم ، يمكنك التأكد من أن السلك مصنوع من فولاذ عالي الكربون مقوى

الخطوة 2

سيتيح لك تلدين السلك الخاص بالزنبرك ، كما ذكر أعلاه ، جعله أكثر بلاستيك ، ويمكنك بسهولة محاذاته ولفه على المغزل. لتنفيذ هذا الإجراء ، من الأفضل استخدام فرن خاص ، ولكن إذا لم يكن لديك فرن تحت تصرفك ، فيمكنك استخدام أي جهاز آخر يتم صهره بالخشب.

في مثل هذا الفرن ، من الضروري إشعال حطب خشب البتولا ، وعندما يحترق في الفحم ، ضع زنبركًا فيه ، وهو السلك الذي ستستخدمه. بعد أن يصبح الزنبرك حارًا ، يجب نقل الفحم إلى الجانب والسماح للمنتج المسخن بالبرودة جنبًا إلى جنب مع الفرن. بعد التبريد ، سيصبح السلك أكثر مرونة ، ويمكنك العمل معه بسهولة في المنزل.

الخطوه 3

يجب تسوية السلك الذي أصبح طريًا وجرحه بعناية على مغزل بالقطر المطلوب.

عند تنفيذ هذا الإجراء ، من المهم التأكد من أن المنعطفات تقع بالقرب من بعضها البعض. إذا لم تكن قد تعاملت مع الينابيع المتعرجة من قبل ، فيمكنك معاينة فيديو التدريب ، والذي يسهل العثور عليه على الإنترنت.

يمكنك استخدام مفك البراغي لتصفية زنبرك صغير

الخطوة 4

لكي يتمتع ربيعك الجديد بالمرونة المطلوبة ، يجب أن يكون صلبًا. ستجعل المعالجة الحرارية مثل التصلب المادة أقوى وأقوى. للتصلب ، يجب تسخين الزنبرك النهائي إلى درجة حرارة 830-870 درجة مئوية ، حيث يمكن استخدام موقد غاز. يمكنك أن تسترشد بحقيقة أن لون الينبوع الساخن قد وصل إلى درجة حرارة التصلب المطلوبة: يجب أن يتحول إلى اللون الأحمر الفاتح. لتحديد هذا اللون بدقة ، راجع الفيديو أيضًا. بعد التسخين إلى درجة الحرارة المطلوبة ، يجب تبريد الزنبرك في محول أو زيت المغزل.

ألوان الفولاذ الساخن

الخطوة الخامسة

بعد التصلب ، يجب حفظ الزنبرك في حالة مضغوطة لمدة 20-40 ساعة ، وبعد ذلك يجب طحن نهاياته لجعل المنتج بالحجم المطلوب.

3 متطلبات أخرى لفولاذ الزنبرك وفقًا لـ GOST

يتراوح التضييق النسبي للمنتجات المدرفلة من 20 (65S2VA ، 60 C2A) إلى 35٪ (الفولاذ المقاوم للصدأ 50 كيلوجرام أوقية) ، الاستطالة النسبية - من 5 إلى 10٪ ، القوة النهائية - من 980 (فولاذ 65) إلى 1860 (65S2VA) MPA ، الحد من السيولة - من 785 (60 جم) إلى 1665 (65S2VA) ميجا باسكال.

يجب قطع الأسلاك والشرائط والقضبان المطروقة والملفوفة على الساخن. في هذه الحالة ، ثني المنتج المدلفن ، غير مسموح به نتوءات. في الحالات التي يتم فيها القطع تحت مطارق أو مكابس ، قد يكون للشريط والقضبان تكتلات غير ملحوظة في نهاياتها. ومع ذلك ، يحق للمستهلك المطالبة بإزالة هذا العيب.

يمكن أن يكون إجمالي نزع الكربنة في عمقها كما يلي:

- للسبائك المشبعة بالسيليكون - 2.5٪ (بسمك أو مقطع من المنتجات المدرفلة أقل من 8 مم) ، 2٪ (أكثر من 8 مم) ؛

- بالنسبة للباقي - 2 و 1.5٪.

يتم إنتاج القضبان المستديرة المدلفنة على الساخن بدون طبقة منزوعة الكربنة.

تم فحص فولاذ الزنبرك 55S2 و 55S2A و 50KhGA و 50KhG و 50KhGFA و 60S2A و 60S2 لمؤشر الحبوب الأوستنيتي. وفقًا لـ Gosstandart 5639 ، يجب ألا يكون أعلى من الرقم الخامس (لـ 50HGFA - ليس أعلى من السادس).

قد يطلب المستهلك إنتاج الفولاذ الموصوف من قبلنا (قد تختلف الدرجات):